电表液晶缺陷检测:维视智造助大厂告别人工漏检,效率产能双翻倍

电子说

描述

电表作为智能电网“终端神经”,液晶屏显一旦出现背光不亮、缺显、虚显等问题,不仅导致用电数据无法读取,更可能引发售后投诉、电网运维纠纷!

但多数电表生产企业仍依赖人工目检:工人紧盯屏幕易疲劳,漏检率超10%;一条产线需 5名检测员,人力成本年耗超30 万;检测速度慢,旺季产能根本跟不上订单节奏 —— 这些痛点,正在拖垮企业竞争力!

今天,我们通过某头部电表大厂(XG 企业,企业隐私保护,下同)的合作案例,看看维视智造如何用机器视觉技术,破解电表液晶检测的 “老大难” 问题!

01

电表大厂的“检测危机”:人工模式难以为继

XG 企业是国内电表组装核心厂商,年产电表超百万台,此前全靠人工检测液晶缺陷,却深陷三大困境:

- 漏检风险高 :工人连续检测2 小时后,疲劳导致 “虚显、微缺显” 等小缺陷漏检率飙升至 15%,缺陷产品流入市场后,售后返工成本年超 20 万;

- 人力成本重 :3 条产线配置 15 名检测员,月薪+ 培训成本合计年耗超100万,且招工难、人员流动性大;

- 产能卡脖子 :人工检测1 台电表需 5秒,旺季订单激增时,检测环节直接拖慢整条产线,交货周期延长 3-5 天。

为此,XG 企业明确核心需求:

- 100% 替代人工,精准检测

- 5 类液晶缺陷(背光不亮 / 缺显 / 虚显 / 不显 / 液晶歪斜)全检

- 检测速度适配产线高速运转 !

注:现场实施照片

02

量身定制:破解“液晶自发光” 检测难题

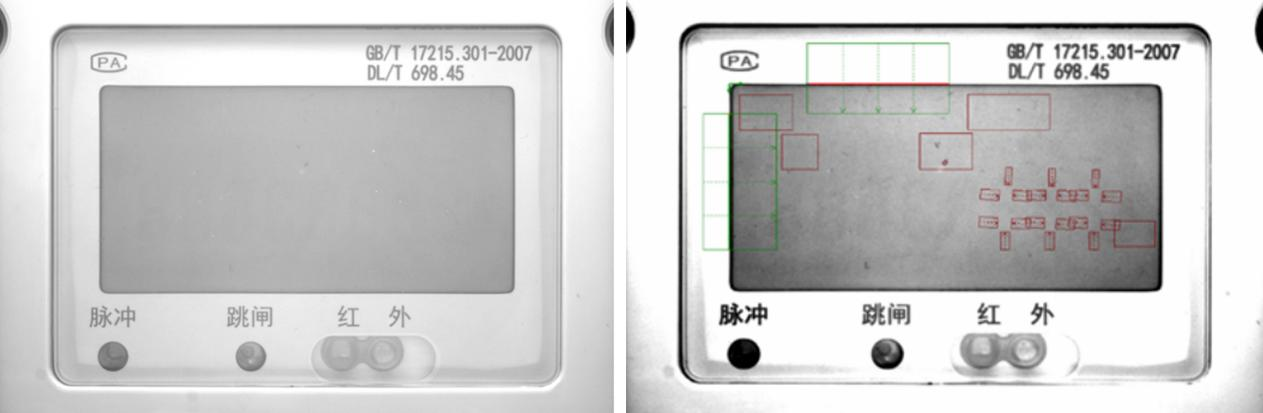

电表液晶检测的核心难点的是—— 液晶屏通电后自身发光,常规光源下字符与背景“混为一谈”,缺陷根本分不清,误检率超 20% !

针对这一行业痛点,维视智造打造“硬件 + 软件” 一体化定制方案,直击问题核心:

- 硬件:红色定制光源,让缺陷“显形”

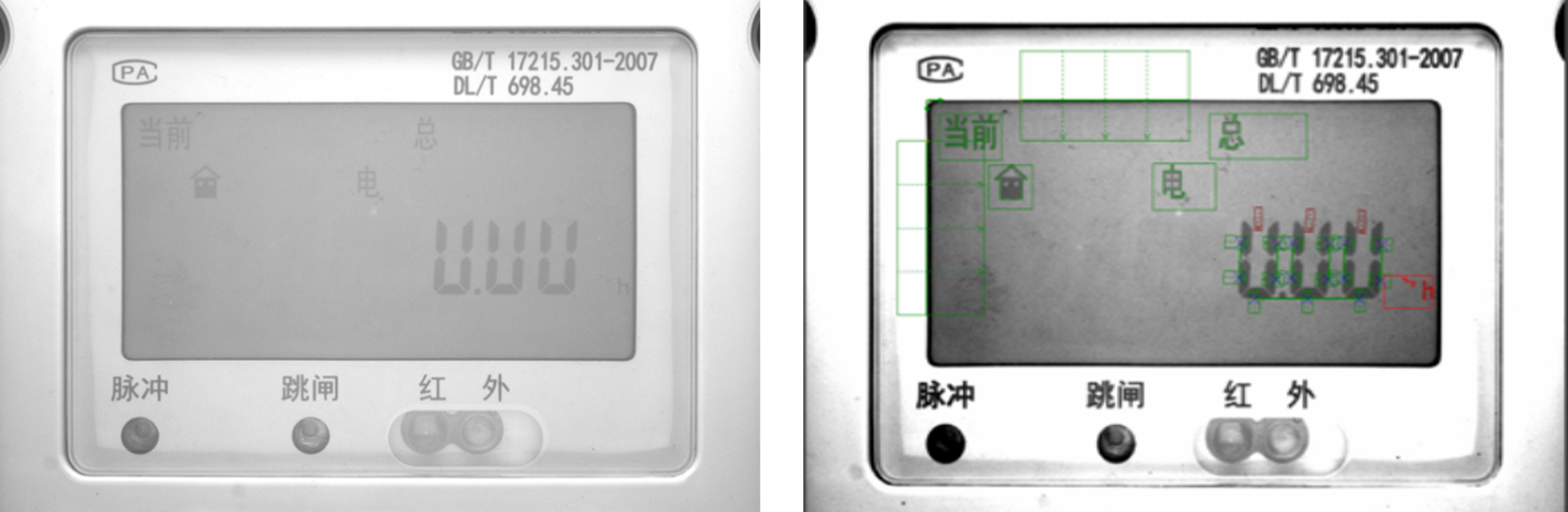

摒弃常规打光方式,专属研发组合光源,精准增强液晶字段与背景的对比度,字符边缘清晰锐利,缺陷区域一眼可辨(如“缺显” 的字符缺口、“歪斜” 的屏幕角度偏差),从源头降低误检率;

- 软件:VisionBank 平台 + 灵活算法,精准定位无遗漏

基于传统算法的高灵活性,先通过“相交线定位” 锁定电表液晶区域(定位精度 ±0.01mm),再以定位坐标为参照,对正常显示区域做特征比对,使得比较明显的缺陷可以快速检出,针对微小缺陷,则采用深度学习像素分割功能进行学习和推理,5 类缺陷精准标注,连 0.1mm 的 “微虚显” 都能检出!

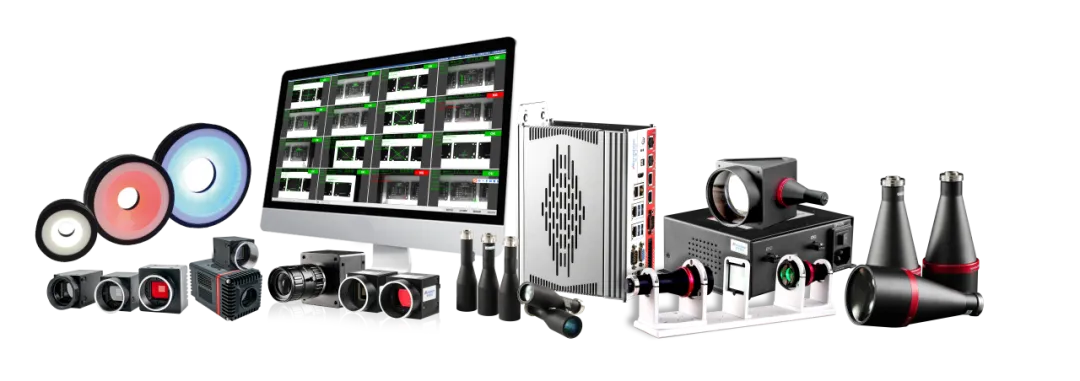

注:维视智造工业产品矩阵

03

三大核心亮点:用数据说话,远超行业标准

- 组合光源“破局” :独家适配电表液晶自发光特性,缺陷与背景对比度提升300%,解决行业 “看不清” 的通病;

- 99.99% 准确率 :实测覆盖XG 企业所有需求缺陷类型,准确率远超人工 85% 的平均水平,零漏检、零误检;

- 毫秒级检测速度 :单台电表检测仅需500ms,比人工快10倍,轻松适配产线 “每秒 1 台” 的高速运转节奏。

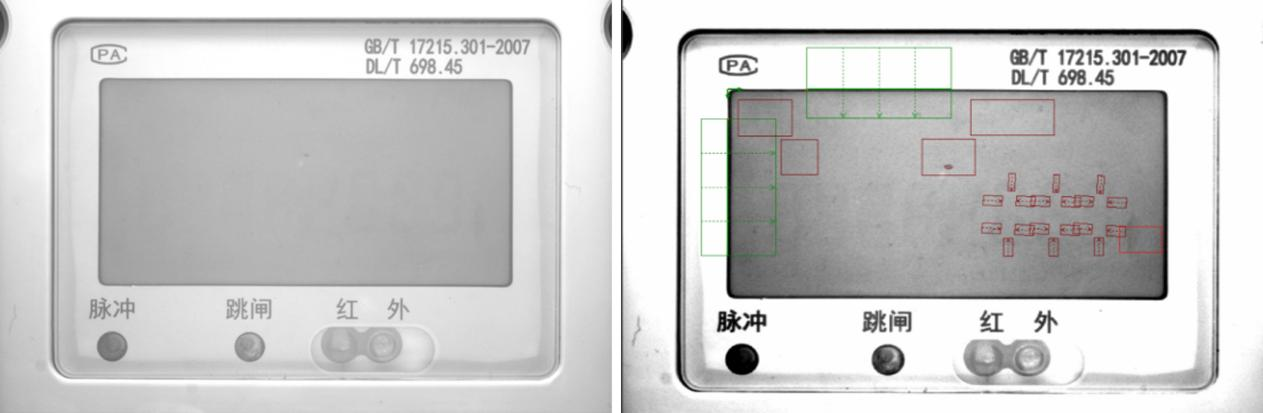

注:原始图NG-不显&检测图NG-不显

04

落地效益:XG 企业的 “降本增效” 成绩单

方案上线后,XG 企业 3 条产线实现 “质的飞跃”,核心效益看得见:

- 人力成本直降60% :1套检测设备替代 5名检测员,年省人力成本超30 万;

- 产能提升25% :检测速度适配产线高速运转,旺季交货周期缩短3 天,订单响应速度提升;

- 售后率下降90% :99.99% 的准确率让缺陷产品 “零流出”,售后投诉从月均 12 起降至 1 起内;

- 客户好评100% :项目验收时,5 类缺陷检测需求 100% 满足,连续 3 个月稳定运行,XG 企业已计划将方案推广至新建产线!

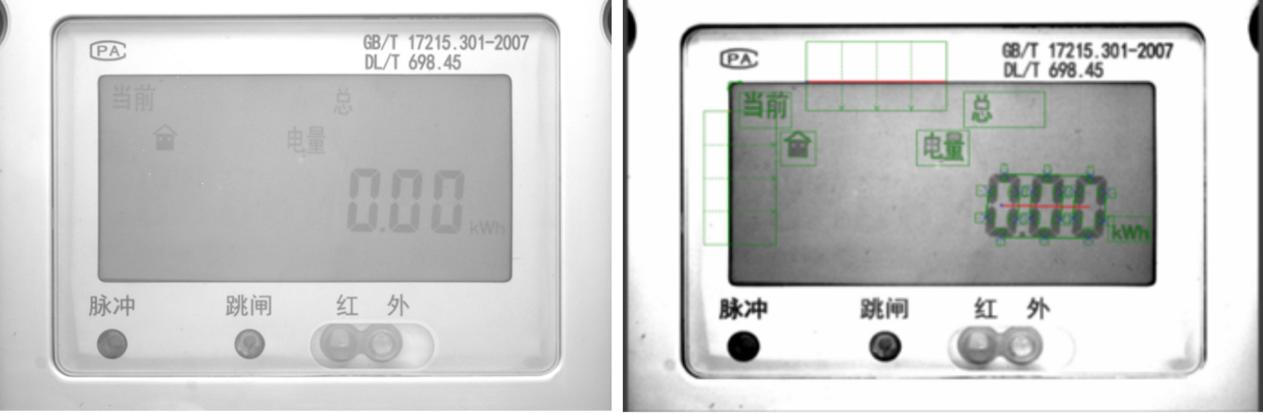

注:原始图NG-缺显&检测图NG-缺显

注:原始图NG-虚显&检测图NG-虚显

注:原始图NG-液晶歪斜&检测图NG-液晶歪斜

从人工检测的困境到自动检测的高效精准,这套解决方案无疑交出了一份优秀的答卷。

我们也将继续深耕机器视觉领域,为更多行业提供专业、高效的检测解决方案。

无论当下您的产线面临何种检测困境,都可以咨询我们,一起给出适配的解决方案,欢迎随时致电。

审核编辑 黄宇

-

机器视觉表面缺陷检测技术2016-01-20 6338

-

基于深度学习和3D图像处理的精密加工件外观缺陷检测系统2022-03-08 28126

-

定义“工业视觉检测大脑”!维视智造举行智能软件产品发布会2022-08-29 1941

-

锂电池视觉检测,0漏检,缺陷识别率>99% 维视智造为您提供专业解决方案2023-01-18 3208

-

Microvision/维视智造-工业视觉-高反光金属工件表面缺陷检测2021-01-29 2108

-

性价比首选,中小型企业视觉检测新选择:EZ-Vision视觉系统2025-08-01 492

-

1+1>2,维视智造2D+3D视觉融合缺陷检测系统 破解工业检测“双系统困局”2025-09-08 792

-

检好一站PCB浸胶缺陷,让客户多赚了 200 万?2025-09-26 263

-

1秒1个刀网检测,如何帮企业砍掉3个质检员+年省20万?2025-09-29 258

-

告别多工位繁琐检测,维视智造DDS-DOF系统,让高差产品检测一次到位!2025-10-14 233

-

攻克 PCB 高低差字符检测痛点!维视自聚焦系统解锁电子制造智能新范式2025-10-24 241

-

电子加工新工艺痛点破解!维视智造线材检测方案,小空间、控成本。2025-11-20 54

全部0条评论

快来发表一下你的评论吧 !