传统工厂如何引入物联网云平台?从“制造”到“智造”的颠覆性升级!

电子说

描述

根据麦肯锡研究报告,采用物联网技术的工厂平均可提升10-25%的生产效率,降低10-20%的总体制造成本。今天,我就结合多个实战项目经验,为你拆解传统工厂引入物联网云平台的完整路径。

一、为什么你的工厂急需物联网云平台?

在深入技术细节前,先想明白为什么需要变革:

实时监控难题:传统工厂设备状态依赖人工巡检,故障发现滞后

数据孤岛严重:PLC、CNC、传感器各自为政,数据无法互联互通

运维成本高昂:突发性设备故障导致停产损失,维修费用高

能耗浪费惊人:无法精准监控能源消耗,隐形浪费难以发现

质量控制被动:产品质量问题往往事后才发现,追溯困难

二、四步走战略:传统工厂物联网化实施路径

第一步:设备联网—打通“数据毛细血管”

这是最基础也是最关键的一步。传统工厂设备多种多样,联网方案需要因地制宜:

典型方案:

老旧设备:加装物联网网关和传感器(温度、振动、能耗等)

数控设备:通过OPC UA、Modbus等协议直接采集数据

手动工位:采用工业平板或RFID采集人工操作数据

第二步:数据中台构建—打造“工厂数据大脑”

单纯的数据采集没有价值,必须经过处理和分析:

边缘计算层:在网关侧进行数据清洗、缓存和实时分析

云平台层:使用时序数据库存储海量设备数据,如InfluxDB、TDengine

业务中台:构建设备管理、生产管理、质量管理等微服务

技术栈推荐:

边缘计算:EdgeX Foundry、KubeEdge

云平台:Azure IoT、阿里云IoT、有人云(中小规模首选)

数据库:InfluxDB、TimescaleDB

消息队列:MQTT、Kafka

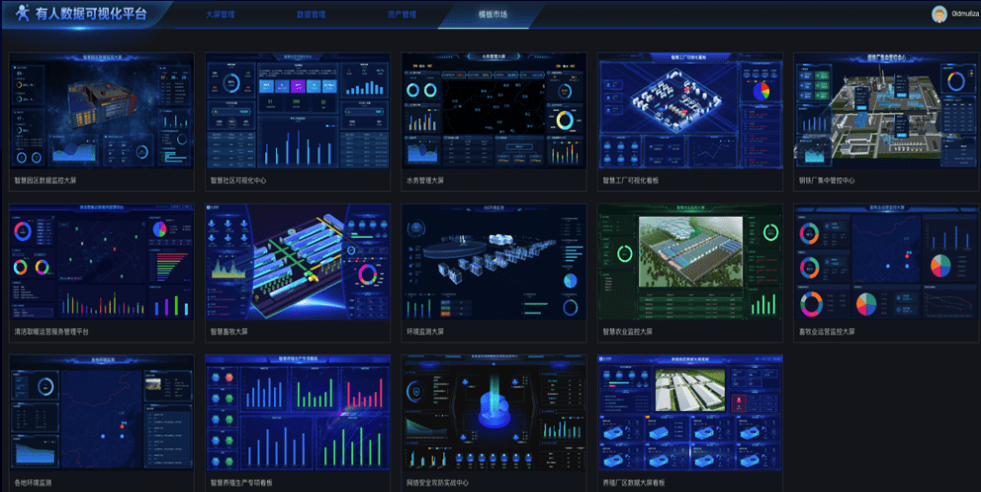

有人可视化大屏

有人可视化大屏

第三步:应用开发—创造“价值实现场景”

基于平台数据开发实际应用,解决业务痛点:

设备预测性维护:基于机器学习算法预测设备故障

生产可视化:实时监控大屏,一目了然掌握全厂状态

能耗智能管理:识别能耗异常,自动优化能源使用

数字孪生:构建虚拟工厂,模拟优化生产流程

第四步:迭代优化—形成“数据驱动闭环”

数字化转型不是一次性项目,而是持续优化的过程:

建立数据驱动的决策机制

根据业务反馈不断调整模型和算法

逐步扩大物联网应用范围和价值深度

三、如何选择适合的物联网云平台?

选择平台时重点考虑以下因素:

生态兼容性:支持主流的工业协议和设备

部署灵活性:公有云、私有云、混合云部署选项

平台稳定性:SLA保障和故障处理能力

成本结构:不仅考虑平台费用,还有数据传输和存储成本

服务支持:技术支持响应速度和专业度

国内首选阿里云IoT、有人云IoT,国外可选AWS IoT Azure IoT,开源平台可考虑ThingsBoard。

审核编辑 黄宇

-

【智能硬件颠覆传统电子】硬件工程师:物联网 云应用2014-07-18 4169

-

从“雾”到“云”:物联网设计需考虑哪些因素?2014-09-23 3917

-

颠覆性科技之智能机器人2015-12-22 5371

-

互联网+制造颠覆传统模式 智能制造为时不远2017-02-23 4489

-

智能传感物联云-智能硬件开发平台2017-04-10 3456

-

基于机智云平台的物联网实验平台设计2017-09-09 3407

-

基于阿里云HiTSDB搭建工业物联网平台实践2018-04-24 5952

-

万物互联时代引领者—微物联网云服务平台2018-05-21 6185

-

机智云(物联网平台)上新了2019-11-05 1704

-

机智云推标准化物联网云平台接入服务2020-05-14 2182

-

如何确保物联网的高能效2020-08-14 2082

-

智能制造-从愿景到实现路径 精选资料分享2021-07-19 3837

-

华秋首批入选阿里云智能制造加速器,加速中国“智造”2022-10-28 25843

-

阿里云发布飞象工业互联网平台,助力制造企业实现“智造”2018-09-05 4972

-

物联网云平台是什么2024-07-25 1786

全部0条评论

快来发表一下你的评论吧 !