揭秘斯柯达新明锐宁波工厂

电子说

描述

第一眼看到斯柯达全新明锐,给我印象最深的莫过于其外开式的全景天窗以及掀背式的尾箱盖设计。这款车在大众全新MQB平台基础上开发设计而来,在外观上融合了捷克波西米亚以及德意志严谨的设计风格,并且在车辆安全方面与时俱进地融入了许多科技元素如MCB多次碰撞制动系统、CBC弯道控制系统等。接下来我们将从制造层面探秘不一样的新明锐。

● 全新MQB平台介绍

MQB属于大众汽车未来模块化平台之一,用于开发小型至中型轿车,覆盖大众、奥迪、斯柯达和西亚特等多个品牌。该平台的发动机采用横向前置布局,在此基础上可调整轮距、轴距和悬挂,开发出不同车型。不同车型可共线生产,从而大幅提高了生产灵活性并缩减了成本。

大众第一款使用MQB平台技术打造的车型是奥迪A3,在中国投产的第一个MQB平台车型是高尔夫7。高尔夫7于一汽-大众佛山工厂投产,也是佛山工厂投产的首款车型。而大众目前横置平台的所有小型、紧凑和中型车,诸如POLO、新甲壳虫、捷达、帕萨特等,新一代型号均将以MQB平台作为基础。

模块化设计令前后悬、前后轮距等都可以调整,令轴距更长,MQB平台全新明锐的长宽高分别达到了4659/1814/1460mm,轴距达到了2686mm。正是平台带来的灵活性才奠定了新明锐优秀的空间表现。

● 新明锐宁波工厂参观

由于涉及到新车型保密的原因,本次工厂参观只是走马观花,厂区内不允许拍照,以下所用图片均由厂家官方提供,望读者见谅!接下来就斯柯达宁波工厂冲压、焊装、涂装以及总装车间的两点做相关介绍。

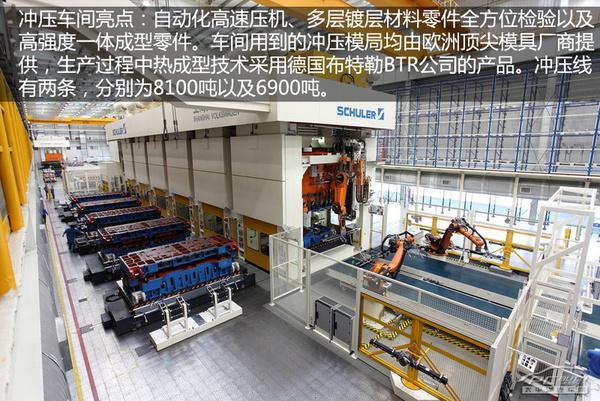

冲压车间亮点:自动化高速压机、多层镀层材料零件全方位检验以及高强度一体成型零件。车间用到的冲压模局均由欧洲顶尖模具厂商提供,生产过程中热成型技术采用德国布特勒BTR公司的产品。冲压线有两条,分别为8100吨以及6900吨。

自动化高速压机的特点是缩短了压机之间的距离与零件的传递时间,从而提高了生产效率,整线最高无故障冲次可达15次/分钟,模具更换自动换,整套模具的更换仅需4分钟,可实现零件小批量、多品种的柔性化生产,目前流水线上有4台KUKA机器人协同工作;另外,钢板采用的是双面镀锌技术,能够提高钢板的耐腐蚀性。

焊装车间亮点:车顶背包带、侧围落水槽出均采用激光焊接工艺、UIR自适应焊接技术应用、世界先进压铆工艺以及高精度拧紧枪运用。焊装车间生产节拍51s,共有焊装机器人530台,整车大约7455个焊点,车间自动化率达到86%。

一般激光焊都用于车顶、侧围,宁波工厂车身车间运用激光焊接的部位除了这两个外还包括侧围落水槽等共160个等效焊点位置,业内属于领先,能够提高整车噪音隔离的效果;UIR技术能够自动调整焊接时间和电流,实现对板材间隙、表面质量、材料变化等扰动因素的自动补偿;高精度拧紧枪则可以把拧紧力精确到0.01Nm,并对每一棵拧紧的螺栓拧紧力数据存入数据库,可对不合格螺丝扭矩进行追溯以及分析。

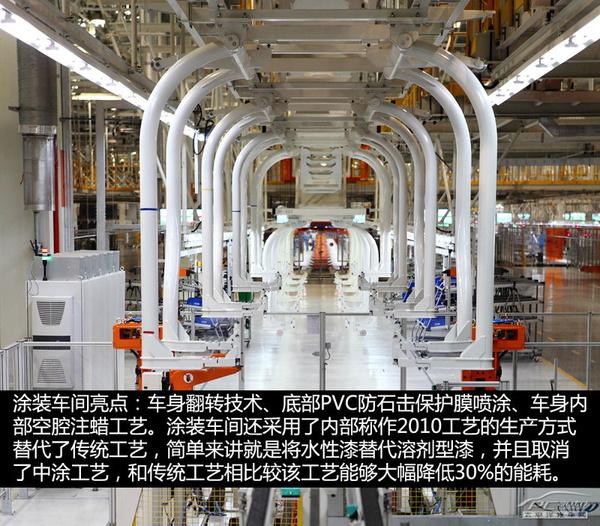

涂装车间亮点:车身翻转技术、底部PVC防石击保护膜喷涂、车身内部空腔注蜡工艺。涂装车间还采用了内部称作2010工艺的生产方式替代了传统工艺,简单来讲就是将水性漆替代溶剂型漆,并且取消了中涂工艺,和传统工艺相比较该工艺能够大幅降低30%的能耗。

车身翻转技术相比较传统链条式技术能够减少槽体的长度和宽度,并且去离子对用量和废水排放量能够降低30%左右,车身翻转运动会造成良好的湍流效应,可提高脱脂和磷化的质量,有效杜绝电泳死角的产生,保证车身每个立柱和角落都得到均匀的电泳涂层,确保车身12年防腐;车身空腔注蜡是对车身空腔注射防腐蜡,使车身的内腔内表面形成致密的保护蜡层,新明锐每辆车身注蜡约2kg左右,行业处于领先水平。

总装车间亮点:高精度拧紧枪及数据上传系统、高强度雨淋试验以及烟雾试验。其中高精度拧紧枪和焊装车间的装配类似,总装共装配186把高精度拧紧枪用于车辆重要螺栓的拧紧,使用RFID代替条码枪扫描,高精度枪数据能够保存至服务器15年。

高强度雨淋试验雨淋参数为2-8bar,高于行业内一般水平(2bar),压力逐级增加,长达70min动态强化雨淋,保证整车在360°内均可雨淋覆盖,模拟极端恶劣环境,确保整车密封性长期有效;烟雾试验营造车内外产生环境压力差,将车外烟雾吸入车内,可直观发现烟雾进入车内的位置,为后续改进提供指导。

总结:官方给我们介绍全新明锐整体的设计风格符合精准以及永恒的主题。大概意思是只有在设计以及制造上到达绝对的精准,车辆才会“0”事故地永恒流传下去。从斯柯达宁波工厂的探秘中我们可以发现,工厂无论是制造设备、管理培训以及人员操作上都达到了近乎“严苛”的要求,这对消费者来说是值得信赖的。

-

虹科免拆诊断 | 2012款斯柯达明锐车行驶中发动机偶尔自动熄火2022-01-10 1832

-

两种车身、续航500km,斯柯达首款纯电SUV定名Enyaq2020-03-10 787

-

斯柯达旗下首款插电混动车型有戏吗?2020-03-05 3250

-

揭秘上汽大众宁波工厂,现场直击新明锐和明锐旅行制造全过程2018-07-25 4609

-

全方面解读斯柯达明锐底盘2018-07-23 22922

-

【汽车大PK】斯柯达明锐/一汽大众速腾2018-07-18 3645

-

深度测评全新斯柯达速派2.0T2018-07-16 11088

-

斯柯达Yeti 1.4TSI全方位测评2018-07-09 6351

-

上汽斯柯达柯米克上手体验2018-07-02 3869

-

斯柯达Yeti,一起兄弟,合资品牌斯柯达推出的新SUV,售价仅13W起2017-07-27 1280

-

德系SUV斯柯达-KAROQ将会成为斯柯达国内的救命稻草!2017-07-19 2272

-

“野帝”的换代车型-斯柯达KAROQ即将上市,空间大、配置高、关键还便宜,预售价14~20万元2017-07-15 1734

-

斯柯达将在下月上海车展发布首款电动汽车2017-03-27 842

全部0条评论

快来发表一下你的评论吧 !