磁致伸缩位移传感器在钢厂中应用的优势是什么?

描述

在钢厂高温、高振动、强电磁干扰、多粉尘、水汽的恶劣工况下,磁致伸缩位移传感器的应用优势需结合实际生产场景分析,具体如下:

磁致伸缩位移传感器图片

磁致伸缩位移传感器图片

磁致伸缩位移传感器在钢厂应用优势:适配钢厂核心需

磁致伸缩位移传感器的核心优势源于其原理特性与钢厂工况的高度匹配,尤其在高精度控制、长寿命稳定运行、抗恶劣环境三大维度表现突出,具体可拆解为以下 5 点:

1、非接触式测量:大幅延长使用寿命,降低维护成本

钢厂设备(如轧机液压缸、卷取机)需 24 小时连续运行,传统接触式传感器(如电位器式)因机械磨损易失效,需频繁停机更换。

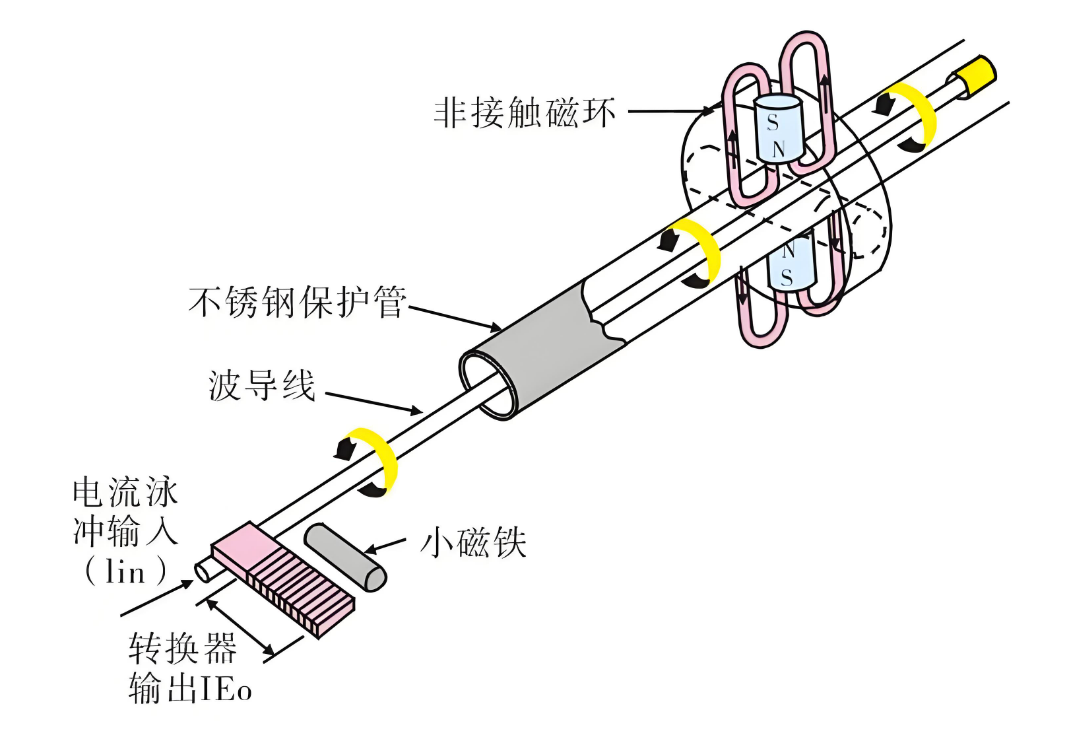

磁致伸缩传感器通过 “磁环 + 波导丝” 的非接触耦合实现测量,活动部件(磁环)与敏感元件(波导丝)无物理摩擦,使用寿命可达 10 万小时以上(约 11 年),远高于接触式传感器的 1-2 年寿命。

以某钢厂冷轧线为例,采用磁致伸缩传感器后,辊位控制模块的年维护次数从 12 次降至 1 次,单次维修时间从 4 小时缩短至 15 分钟,年维护成本下降 65%。

2、高精度 + 绝对位移输出:满足钢厂工艺质控要求

钢厂对轧材厚度(AGC 系统)、铸坯尺寸(连铸机)、卷取张力(卷取机)的控制精度要求极高(通常需 ±0.1mm~±0.5mm),且电源中断后需快速恢复生产(不能重新归零)。

磁致伸缩传感器的线性精度可达 0.01% FS(满量程),分辨率达 0.1μm,能实时反馈微米级位移变化,确保轧机辊缝、连铸机结晶器振动等关键参数的精准控制;

输出绝对位移值(非相对值),断电后数据不丢失,重启后无需重新校准,可快速恢复生产(如热轧线断电后重启,传感器 10 秒内即可恢复正常测量,避免因校准导致的 1-2 小时停机)。

磁致伸缩位移传感器工作原理图

磁致伸缩位移传感器工作原理图

3、强抗干扰能力:适配钢厂复杂电磁与环境干扰

钢厂存在高频电机、电弧炉等强电磁辐射源,同时轧机、连铸机运行时伴随剧烈振动(振幅可达 10g),且生产环境多粉尘、水汽(如冷轧乳化液、热轧冷却水)。

抗电磁干扰:传感器波导丝采用屏蔽设计,电子仓电路具备 EMC(电磁兼容)防护,可抵御 30V/m 的射频干扰,在 AGC 系统中能稳定输出信号,避免因电磁干扰导致的厚度偏差;

抗振动 / 冲击:测杆采用 304 不锈钢材质,内部波导丝固定结构抗震性强,在振幅 5g、频率 50Hz 的工况下仍能保持 ±0.2mm 的测量精度,远优于光电传感器(振动下易失准);

高防护等级:主流产品防护等级达 IP67/IP68,可耐受粉尘侵入和短期浸水,适配连铸机结晶器区域的高湿环境、热轧线的高温水汽环境。

4、宽温工作范围:覆盖钢厂高低温区域

钢厂不同区域温度差异大:连铸机结晶器附近温度可达 150℃,冷轧车间温度低至 - 10℃,传统传感器(如电容式)在高温下易出现漂移、低温下响应迟缓。

磁致伸缩传感器的工作温度范围通常为 - 40℃~125℃(部分高温型号可达 150℃),通过温度补偿算法抵消材料热胀冷缩的影响, 在热轧线(环境温度 80℃~100℃)中仍能保持稳定精度,避免因温度漂移导致的轧材废品率上升。

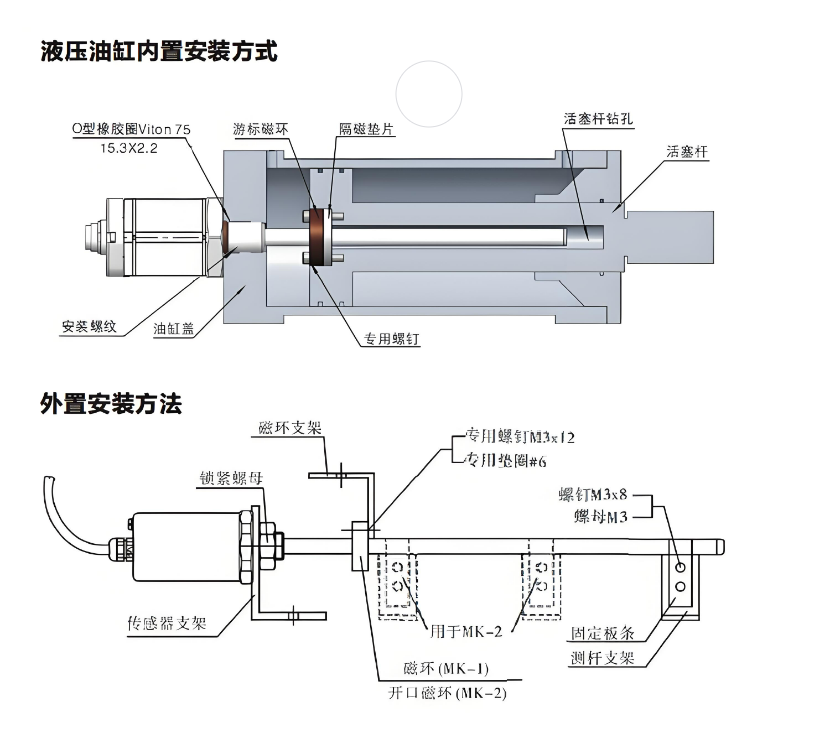

磁致伸缩位移传感器安装方法图

磁致伸缩位移传感器安装方法图

5、安装灵活:适配钢厂复杂设备结构

钢厂设备(如液压缸、卷取机辊轴)的安装空间有限,且接口类型多样(如 M18 螺纹、法兰)。

磁致伸缩传感器提供多种安装形式(侧装、顶装、嵌入式)和出线方式(电缆式、航空插头),可直接集成到液压缸缸筒内(内置式)或外部安装(外置式),无需对原有设备进行大幅改造。例如某钢厂连铸机改造时,仅通过法兰接口将传感器安装在结晶器振动缸上,改造周期从 7 天缩短至 2 天。

总之,在钢厂的核心生产环节(如轧机 AGC、连铸机结晶器、卷取机),磁致伸缩位移传感器的非接触长寿命、高精度、抗恶劣环境等优势,是传统传感器无法替代的。

-

磁致伸缩位移传感器在大坝监测的应用2025-07-27 526

-

STM32的磁致伸缩智能位移传感器研究2025-03-20 1159

-

磁致伸缩位移传感器隔离电路2025-03-01 861

-

CARLEN磁致伸缩位移传感器一款钢厂热轧设备用的传感器2025-02-06 916

-

磁致伸缩位移传感器工作原理及结构2024-06-19 3622

-

磁致伸缩位移传感器原理及特征2023-02-14 3117

-

磁致伸缩位移传感器运用了什么技术?2019-11-06 1982

-

磁致伸缩位移传感器原理及应用2019-10-01 10443

-

采用磁致伸缩技术的位移传感器2018-12-04 1700

-

磁致伸缩位移传感器的发展情况2016-06-24 4126

-

磁致伸缩位移传感器综合知识2009-11-25 2279

-

磁致伸缩线性位移传感器的工作原理2009-05-14 2723

全部0条评论

快来发表一下你的评论吧 !