统计过程控制在预防性维护中的应用

描述

在制造设备设计中,一个常被忽视的方面是可维护性。设备是否具备可维护性相关特性,会显著影响设备的运维成本;而这些运维成本,又直接关系到维护合同的盈利能力。因此,找到降低运维成本的有效方法,对于提升维护合同盈利能力至关重要。

统计过程控制是什么?

统计过程控制(Statistical Process Control,简称 SPC)采用成熟的统计方法监控生产过程的稳定性,助力减少浪费与返工。只要某个过程可测量,且其波动近似符合正态分布,SPC 就能应用于该过程。

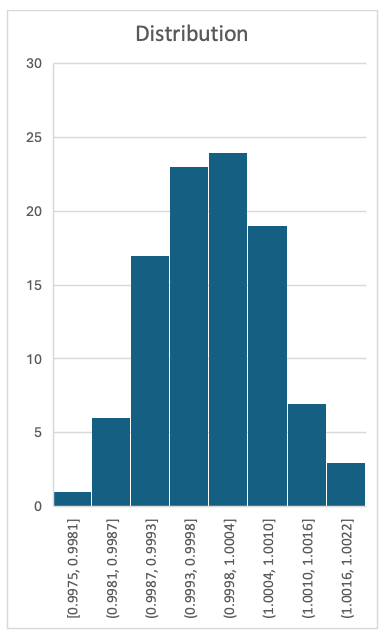

例如,若某生产过程制造的零件目标长度为 1 单位,且长度波动符合正态分布,那么测量 100 个零件并将数据绘制成直方图,得到的图表会如下所示:

SPC 的核心原理是通过控制图,将实际样本测量值与预期值进行对比。其中,预期值基于 “基准期” 或 “训练期” 收集的测量数据计算出的均值和标准差。一张控制图通常包含三条关键参考线:

中心线(Center Line,简称 CL):训练期测量数据的平均值(均值)。

上控制限(Upper Control Limit,简称 UCL):被认定为“过程受控”的最高值,对于符合正态分布的过程,通常设定为均值加 3 个标准差。

下控制限(Lower Control Limit,简称 LCL):被认定为“过程受控” 的最低值,通常设定为均值减 3 个标准差。

当收集到新的样本测量数据后,会将其绘制在过程控制图上,并与控制限进行比对:若样本测量值处于 UCL 与 LCL 之间,则认为过程 “受控”,符合预期运行状态。此外,还可应用额外规则(如检测趋势、周期性波动,或多个连续数据点接近控制限等情况),以识别过程不稳定或潜在问题的早期迹象。

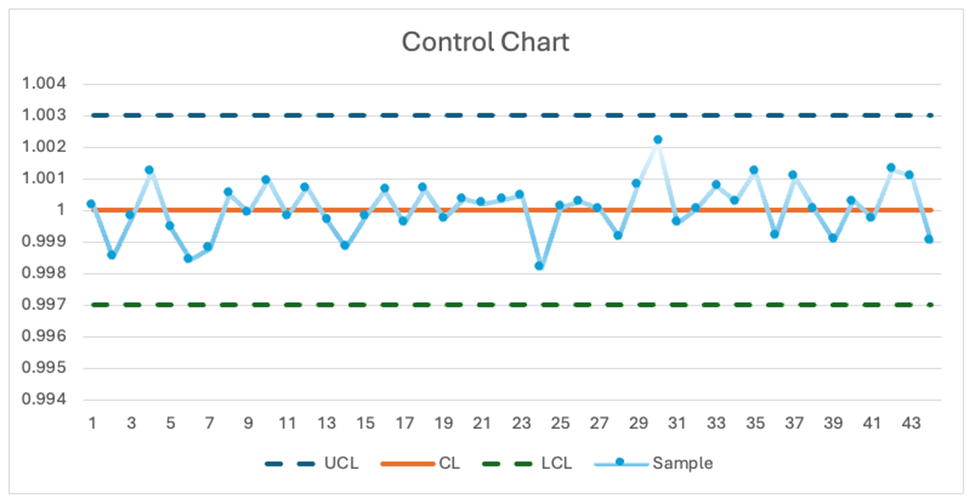

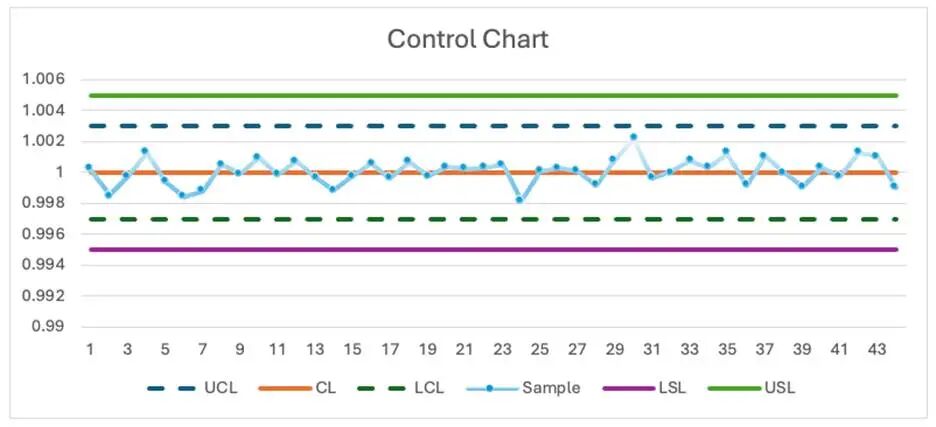

控制图能够检测样本均值和波动的双重变化。例如,在下方图表中,样本均值随时间下降,表明过程正趋于 “失控”;

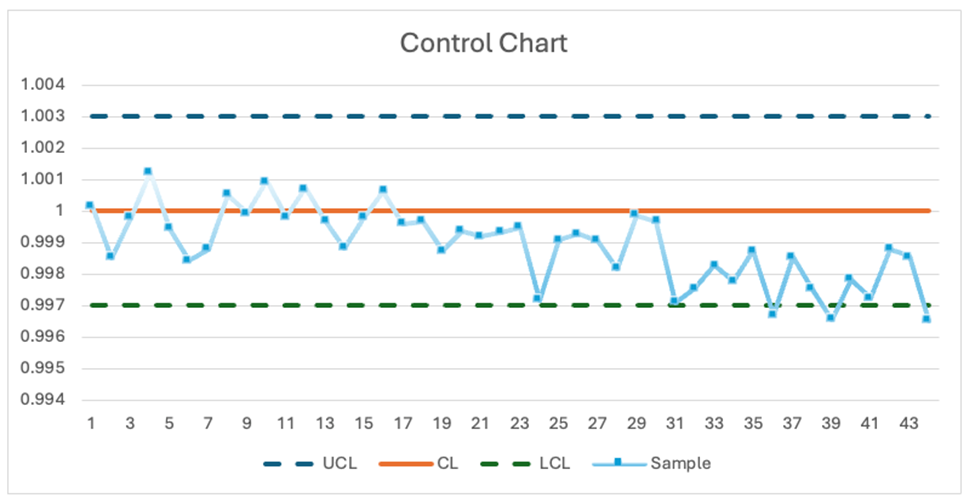

而在另一张图表中,样本波动随时间增大,这意味着过程稳定性下降,同样正走向 “失控”。

故障检测 OR 预测性维护

统计意义上的 “过程失控” 与 “过程故障” 并非同一概念。理想情况下,统计控制限应处于过程公差范围(即规格限)之内 —— 因此,即使控制图显示过程 “失控”,其产出仍可能符合质量规格要求。

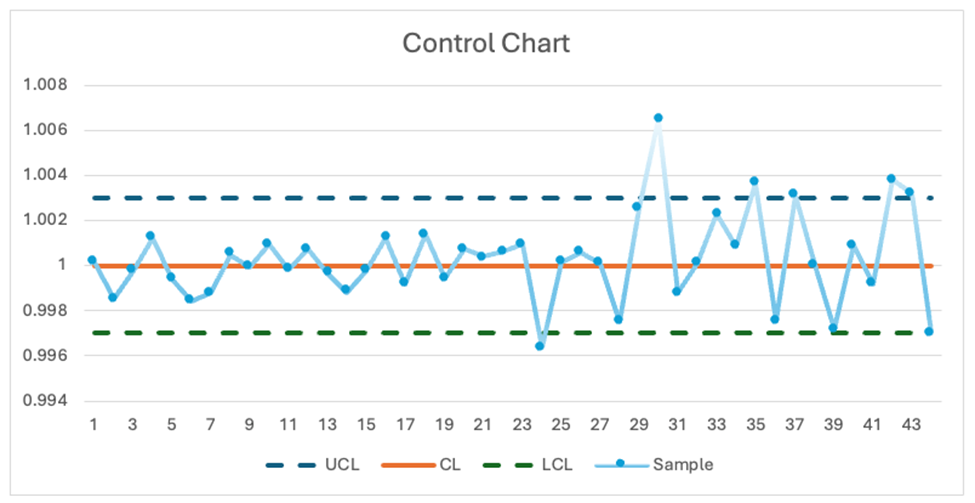

以之前的零件生产为例:假设零件长度均值为 1.000,上控制限(UCL)为 1.003,下控制限(LCL)为 0.997;而设计标称长度为 1.000,公差为 ±0.005,那么上规格限(USL)即为 1.005,下规格限(LSL)为 0.995。此时计算得出的过程能力指数(Process Capability Index,简称 Cpk)为 1.67,表明该过程 “具备能力”,产出通常能符合规格要求。

当过程均值处于规格限中间时,Cpk 值等于质量规格限与统计控制限的比值,可量化过程产出符合规格要求的能力。Cpk 值越高,说明过程的能力越强、稳定性越好。

下方控制图中已添加了上规格限(USL)与下规格限(LSL)的参考线。

若控制限处于规格限之内,控制图就能有效指示何时需要进行预防性维护:此时若过程 “失控” 但仍在规格范围内,设备可能需要预防性维护,但无需立即停机。

然而,若控制限超出规格限,则该过程被视为 “不具备能力”(Cpk 值小于 1.0)。这种情况下,在生产故障发生前,统计控制限无法可靠地指示预防性维护的时机。

聚焦过程监控,而非产出检测

在许多情况下,制造设备并不清楚自己正在生产的具体产品,也不了解产品的生产质量。例如,一台生产零件的设备,可能既不知道零件的目标长度是 1.000,也无法直接获取零件的实际长度数据。这就引出一个问题:设备如何利用 SPC 监控质量?

尽管设备无法直接测量产出的质量,但通常可以监控生产过程中的各项参数 —— 即跟踪那些会影响最终产品质量的过程参数与状态。

以半导体制造设备为例,可监控的过程属性包括:

光源强度

图像质量(如焦距、对比度、亮度)

气体流量

管路或腔室中的气体压力

电压

电流

速度(如旋转速度或平移速度)

环境压力(大气压、真空度)

温度

时长(如指令完成时间)

实际值 VS 预期值

用于过程控制的任何过程属性,都必须满足一个关键要求:可通过传感器测量,且数据基于实际传感器读数。过程控制的核心是将测量值与预期值进行对比,但通常需要对原始测量数据进行预处理。

以闭环气体冷却系统为例:气体流量由质量流量控制器(Mass Flow Controller,简称 MFC)控制,流量设定值由过程参数确定。在这种情况下,合适的控制测量指标是实际气体流量。

数据预处理的第一步通常是确定气体流量何时处于 “稳定状态”。气体关闭时的测量值,或设定值变更后立即出现的瞬态期测量值,通常不具备参考价值。流量稳定所需的时间可通过实验确定。

若系统仅以一个流量设定值运行,过程则相对简单:以流量设定值为预期值,以实际测量的流量为实际值即可。

但当系统存在多个流量设定值时,由于 SPC 要求过程具备单一均值和波动范围,需进行额外预处理。以下是两种常见的处理方法:

若离散设定值数量较少,可为每个设定值单独创建控制图,并计算其专属的均值和波动范围。

计算流量设定值与实际测量值的差值(即 “流量误差”),将该误差的预期值设定为 0。若不同设定值对应的预期波动范围存在差异,可通过实验建立映射函数,以修正这些差异。

Cimetrix CIM 控制框架健康指标(HealthIndicators)

Cimetrix CIM 控制框架 (Cimetrix CIMControlFramework,简称 CCF)是基于微软.NET 框架技术开发的设备自动化框架。该框架能帮助设备制造商满足监控控制、物料处理、平台与过程控制及工厂自动化等多方面需求。

通过与设备硬件对接并发布数据,CCF 具备了监控设备性能的独特优势。其“健康指标(HealthIndicators)” 功能将统计过程控制(SPC)与功能强大、操作直观的图形化界面(GUI)管理工具相结合,可实现对设备的全面监控。借助 CCF 健康指标功能,企业能够提前开展预防性维护、及早发现潜在问题,从而有效降低维护成本。

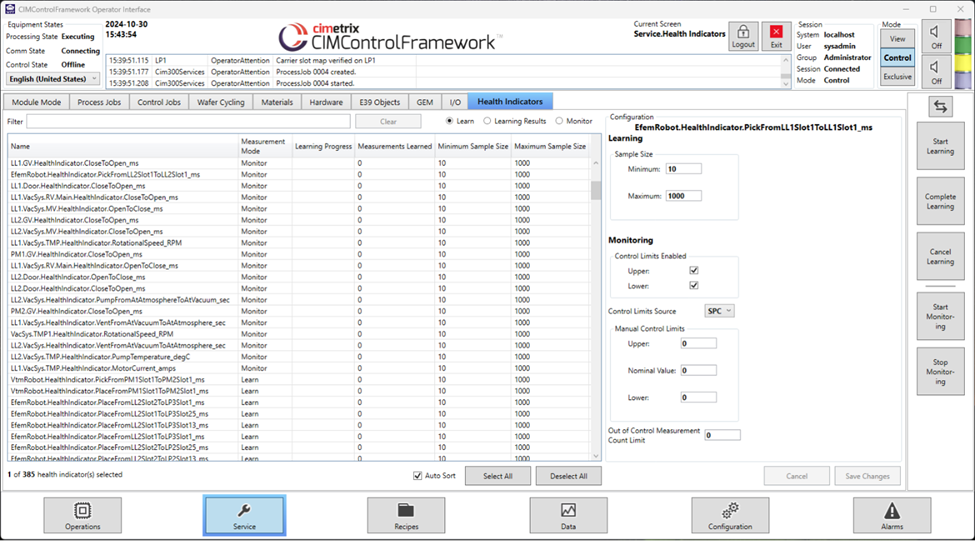

用于演示讲解及配置健康指标的 CCF(Cimetrix CIM 控制框架)界面

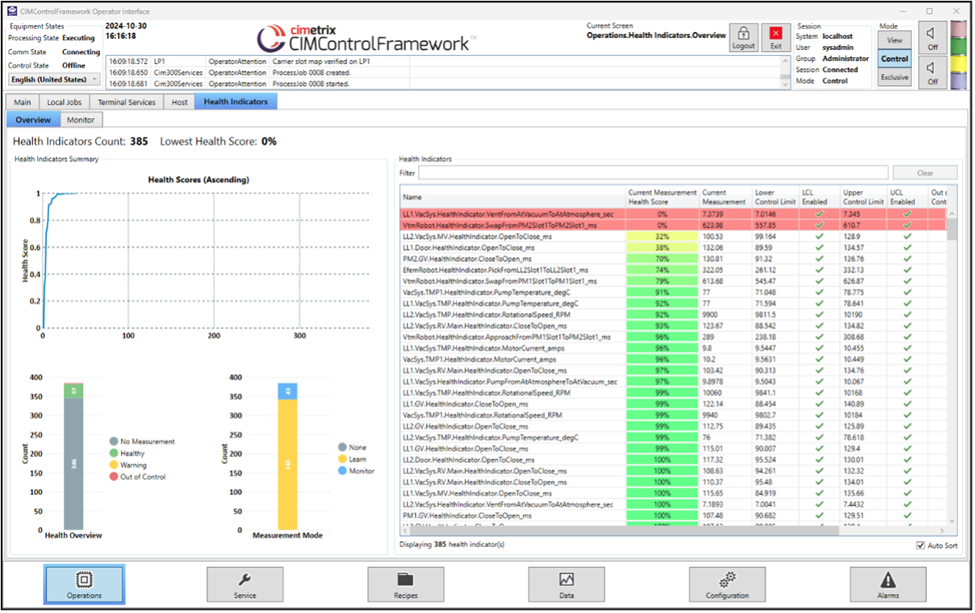

带有所有健康指标汇总视图的 CCF(Cimetrix CIM 控制框架)界面

-

变压器预防性试验项目及意义2024-08-01 4516

-

干货 | 仪表在“防”不在“修”,仪控预防性工作精编手册2020-10-10 2632

-

全方位改善预防性维修2009-05-25 648

-

无线传感器网络及其在光缆干线预防性维护中的应用设计2010-05-16 965

-

过程控制在空分装置中的应用2011-12-02 2020

-

变压器预防性试验注意事项及预防性试验标准2018-05-07 11721

-

如何进行DCS系统的预防性维护和日常性维护及大修2019-02-03 9394

-

飞利浦DR系统如何进行故障排查与检修方法及进行预防性维护说明2019-12-02 2158

-

UPS不间断电源为什么要预防性维护2020-05-29 924

-

化工企业如何做好仪表自动化设备的预防性维修工作2022-11-10 1319

-

反应性与预防性与预测性维护:哪种方法最有效?2023-03-14 2343

-

捷杰传感助力电厂设备由“预防性维护”转向“预测性维护”2022-10-17 1108

-

主动预防性管理存储网络2023-08-28 427

-

如何对变压器进行故障诊断和预防性维护?2023-11-23 2096

-

SPC统计过程控制系统解决方案2024-06-28 1778

全部0条评论

快来发表一下你的评论吧 !