规避生产陷阱:PCB设计中常见的错误及解决方案

规避生产陷阱:PCB设计中常见的错误及解决方案

描述

“ 原型机的成功并不意味着设计已为生产做好准备。工程师必须在设计阶段全面考虑生产制造过程中的各种潜在问题。 ”

推荐听一下播客,播客内容比文字更精彩:PCB 设计中的错误可能在生产阶段造成严重问题,导致设计报废、生产延误和成本增加。原型的成功并不意味着量产也能成功,因此在设计早期阶段就应考虑生产可行性的重要性。 本文总结了常见的与生产相关的设计缺陷并提供了解决方案。

缺乏关键信号测试点

问题: 这是最常见的错误之一。没有测试点,板厂无法验证电路板功能,导致:

-

无法测量电源轨、检查通信线路或确认固件加载。

-

缺陷无法及早发现,后期修复成本更高。

-

制造商可能在未经测试的情况下发货,或收取额外费用制作定制测试夹具。

解决方案:

-

为所有重要信号(电源、地、复位、通信总线、关键GPIO)添加测试点。

-

避免在射频或高频信号上添加测试点,因为寄生电容会引起问题。

-

将所有测试点集中放置在电路板的同一侧(通常是底层或与元件相对的一侧)。

-

测试点附近添加接地焊盘,并清晰标记。

-

避免将测试点放置在电路板两侧,这需要更复杂、更昂贵的双面“针床”测试夹具。

缺少 PCB 部件号和修订版本

问题: 看似微不足道,但会在生产中造成极大混乱:

-

工厂可能混淆不同版本的设计,导致生产错误版本。

-

调试问题时难以确定正在查看的电路板版本。

解决方案:

-

始终在 PCB 丝印层上包含部件号/项目名称和修订版本,例如“部件号1203,修订版B”。”

-

保持标签小巧、不碍事但清晰可见。

-

确保 PCB 上的信息与 BOM、Gerber 文件和贴片文件中的信息一致。

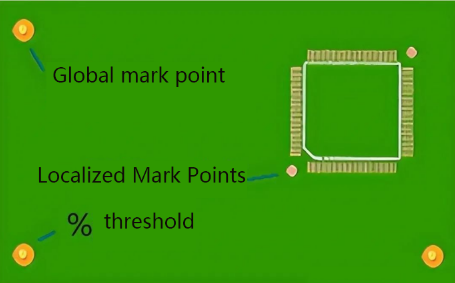

缺少贴片对齐用的基准点

问题: 在复杂板或大批量生产中,这会严重影响可制造性:

-

贴片机无法准确对齐电路板,导致元件放置错误。

-

工厂需要手动对齐(慢且易出错)或修改文件添加基准点。

解决方案:

-

至少在电路板上添加两个全局基准点,最好位于相对的角落,以提供更可靠的对齐。

-

对于 QFN、BGA 或细间距连接器等高密度封装,考虑在这些部件附近添加局部基准点,以提高放置精度。

-

确保基准点周围至少有1毫米的间隙,且不要用阻焊层覆盖。

没有拼板或分板策略

问题: 批量生产,特别是小型电路板,需要拼板:

-

如果未提前规划,板厂可能会自行拼板,这可能会干扰布局。

-

分板设计不当可能导致电路板破裂、连接器损坏或焊点断裂。

解决方案:

-

从设计开始就考虑拼板,特别是在电路板尺寸较小时。

-

添加邮票孔或 V-cut,并确保重要元件远离边缘。

-

与制造商沟通他们的偏好,了解工具孔、面板尺寸和间距,并索要面板模板。

使用难以采购或已停产的零件

问题: 在供应链不稳定的情况下,这是一个大问题:

-

部件短缺会导致生产暂停,延误交期。

-

制造商可能不告知您的情况下替换零件,增加产品风险。

解决方案:

-

在 BOM 锁定前,使用 Octopart 或 Find Chips 等网站检查零件可用性。

-

确保每个零件都可从多个供应商处获得,且未接近报废(EOL)。

-

选择易于查找和受支持的零件。

元件间距过紧,无返修空间

问题: 在原型阶段为了节省空间而紧密堆叠元件,但在生产中会造成问题:

-

返修困难,例如探查、重新焊接或更换元件。

-

高矮元件距离过近可能在检查时产生阴影,甚至影响回流焊。

解决方案:

-

除非绝对必要,否则不要将元件放置得太紧。

-

在连接器、高大元件以及任何可能需要调试或返修的元件周围留出额外空间。

-

为返修工具(人手、镊子、烙铁)留出空间。

总结与建议

-

预防性设计: 尽早考虑生产可行性是避免昂贵返工和延误的关键。

-

制造商沟通: 积极与合同制造商沟通,了解他们的要求和偏好。

-

利用工具: 使用设计清单和在线资源来识别和避免常见错误。视频中提供了“设计错误清单包”的资源,建议利用这些工具。

通过遵循这些最佳实践,设计师可以显著提高 PCB 的可制造性,确保产品顺利从原型阶段过渡到大规模生产。

-

原理图和PCB设计中的常见错误2025-05-15 973

-

常见的GND连接错误及解决方案2024-11-29 8988

-

PCB线路板制造中常见的错误有哪些,如何避免?2024-06-07 1182

-

PCB设计工作中常见的错误有哪些?2024-02-21 1216

-

盘点PCB设计中的常见错误2024-01-12 2217

-

PCB设计中常见的走线等长要求2023-11-24 6489

-

PCB设计的常见错误2023-07-13 1204

-

PCB设计工作中常见的错误有哪些?2023-05-23 2064

-

PCB设计中常见的错误与解决方法2021-11-06 1246

-

PCB设计中常见的问题2021-03-01 2054

-

3种常见的PCB设计错误2021-02-04 918

-

13种最常见的PCB设计错误,我们该如何避免这些错误2020-09-25 2426

-

一文了解PCB中常见14大错误2018-07-22 6398

-

【转帖】浅析PCB设计中常见错误2018-07-20 2510

全部0条评论

快来发表一下你的评论吧 !