无 MES 也能提产!老旧 PLC/CNC/ 注塑机靠数采破局,深控技术物联网方案实战案例

电子说

描述

很多工厂老板和生产管理者都会有疑问:“我们没上 MES 系统,车间里那些超 10 年机龄的 PLC、CNC 机床、注塑机,还能通过数据采集提高产量吗?” 答案是肯定的。没有 MES 不代表要放弃数字化提产机会,深控技术通过 “不需要点表的工业网关”+“IOT 物联网平台” 组合方案,无需依赖 MES,即可打通老旧设备数据链路,让设备产能 “看得见、调得优、提得高”,已在台达 PLC、发那科 CNC、海天注塑机等多品牌设备场景中验证成效。

一、无 MES 工厂的痛点:老旧设备 “哑火”,产能卡在 “人工经验” 里

没上 MES 的工厂,尤其依赖老旧设备生产的车间,普遍面临三大产能瓶颈:

设备状态 “看不见”:台达 DVP 系列 PLC、发那科 0i-MD CNC、海天 HTF 系列注塑机等老旧设备,无标准通讯接口或协议封闭,设备是 “运行”“停机”“故障” 全靠人工巡检,异常停机半小时才能发现,单台设备日均无效停机超 2 小时。

生产数据 “算不清”:产量统计靠人工记、工时核算靠估算,比如 CNC 机床加工零件的实际节拍时间、注塑机的良品率,数据误差率高达 10%,无法精准判断设备真实产能,生产计划常 “拍脑袋”。

优化方向 “找不准”:不知道设备在哪道工序耗时最长、哪个参数设置不合理导致产能低,只能凭老工人经验调整,相同设备的产能差异能达 30%,却找不到根源。

这些问题的核心,不是缺 MES,而是缺 “能打通老旧设备数据” 的工具 —— 深控技术的 “不需要点表的工业网关”+“IOT 物联网平台”,正是为无 MES 工厂量身打造的数采提产方案。

二、深控技术物联网方案:网关破 “协议壁垒”,平台建 “提产中枢”

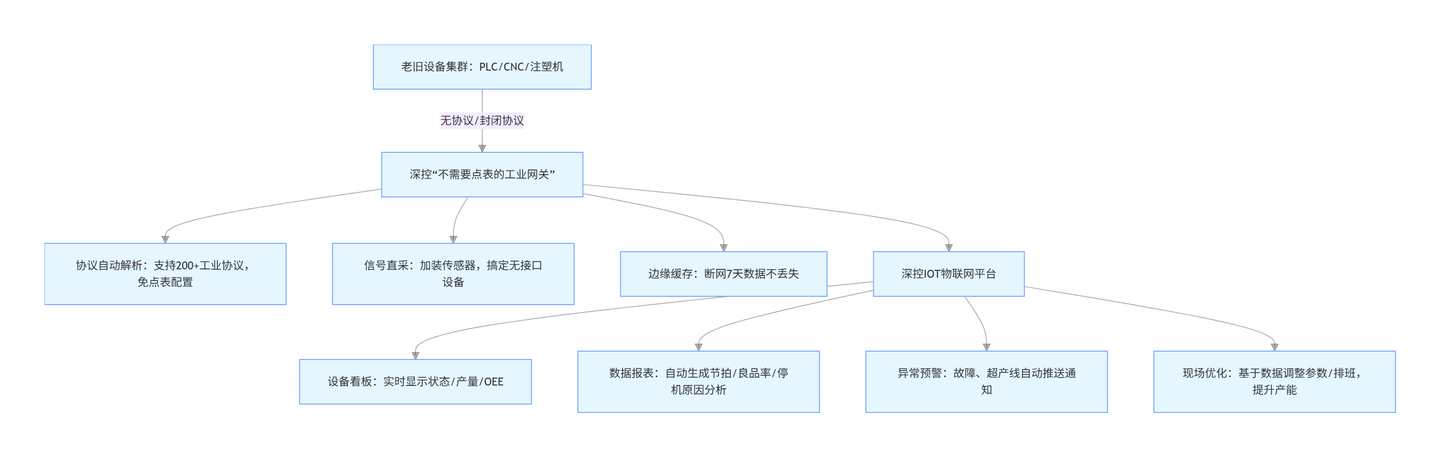

无需 MES,深控技术通过 “边缘采集 - 云端分析 - 现场优化” 的轻量化架构,让老旧设备数据 “说话”,直接指向产能提升:

方案核心架构(无 MES 也能跑通的数采闭环)

两大核心产品,解决无 MES 数采痛点

深控技术 “不需要点表的工业网关”:老旧设备的 “数据翻译官”

不用协议:不管是台达 PLC 的 RS485 自定义协议、发那科 CNC 的私有协议,还是无任何接口的老旧注塑机,网关通过 “协议逆向解析” 或 “加装传感器采集模拟量 / 开关量信号”(如电流、温度、成品顶出信号),都能实现数据采集,单台设备部署仅需 1 小时,比传统方案快 20 倍。

不用点表:内置 AI 解析算法,自动识别设备关键参数(如 CNC 的主轴转速、注塑机的锁模力),无需工程师手动配置点位表,降低 80% 部署成本,工厂电工就能配合安装。

深控技术SK- IOT 物联网平台:无 MES 工厂的 “提产大脑”

看状态:实时看板显示每台设备的运行状态,红色代表故障、绿色代表运行,异常停机 1 分钟就推送短信 / APP 通知,工人 3 分钟内就能响应,无效停机时间直接减半。

算数据:自动统计产量、节拍时间、OEE(设备综合效率),比如 CNC 机床的实际加工节拍比标准时间长 10 秒,平台能精准定位是 “换刀时间长” 还是 “进给速度慢”,数据准确率达 99.9%。

找问题:生成停机原因分析报表,比如注塑机 50% 的停机是 “原料缺料”,就能调整原料配送频率;CNC 机床 30% 的产能浪费在 “夜班效率低”,就能优化排班。

三、实战案例:3 类老旧设备,无 MES 也能提产 15%-30%

案例一:台达 PLC 控制的老旧流水线 —— 从 “人工巡检” 到 “异常秒响应”,产能提 20%

项目背景

某电子配件厂,用 12 台台达 DVP14ES PLC 控制组装流水线,机龄超 12 年,无通讯接口,设备停机靠工人每小时巡检,日均异常停机 2.5 小时,流水线产能一直卡在 800 件 / 天。

深控技术方案落地

网关部署:每台流水线加装 1 台深控技术网关,通过采集 PLC 的开关量信号(如输送带运行信号、工位传感器信号),判断设备状态;加装光电传感器采集成品数量,统计产量。

平台应用:深控 IOT 平台实时显示 12 条流水线的 “运行状态”“当前产量”,异常停机 1 分钟推送通知给班组长,同时生成 “停机原因报表”,发现 30% 的停机是 “工位缺料”。

提产效果(无 MES,纯数采优化)

| 指标 | 改造前 | 改造后 | 提升幅度 |

|---|---|---|---|

| 异常停机发现时间 | 30 分钟 + | 1 分钟内 | 无效停机降 60% |

| 日均产能 | 800 件 | 960 件 | 提产 20% |

| 人工巡检耗时 | 2 人 / 天 | 0.5 人 / 天(仅复核) | 人力成本降 75% |

案例二:发那科 CNC 机床 —— 从 “经验调参” 到 “数据优化”,产能提 25%

项目背景

某机械加工厂,有 8 台发那科 0i-MD CNC 机床(机龄 10 年),协议封闭无法数采,加工零件的实际节拍时间、刀具磨损导致的良品率下降,全靠老技工判断,相同机床的日产能从 120 件到 160 件不等,差距达 30%。

深控技术方案落地

网关部署:用深控技术网关接入 CNC 的 RS232 接口,自动解析发那科私有协议,采集主轴转速、加工时间、程序号等数据;加装刀具磨损传感器,关联良品率数据。

平台应用:深控技术SK- IOT 平台生成 “单台机床产能对比表”,发现产能低的机床是 “进给速度设低了 50mm/min”;同时通过 “刀具磨损 - 良品率” 关联分析,将刀具更换周期从 “7 天” 调整为 “5 天”,减少不良品。

提产效果(无 MES,数据驱动优化)

| 指标 | 改造前 | 改造后 | 提升幅度 |

|---|---|---|---|

| 单台机床日均产能 | 120-160 件(差异 30%) | 150-165 件(差异 10%) | 平均提产 25% |

| 良品率 | 92% | 98% | 提升 6 个百分点 |

| 刀具成本 | 每月 1.2 万元 | 每月 1 万元 | 降低 16.7% |

案例三:海天老旧注塑机 —— 从 “人工算产” 到 “数据追产”,OEE 提 18%

项目背景

某塑料零件厂,6 台海天 HTF86X1 注塑机(机龄 15 年),无通讯功能,产量靠工人每 2 小时记录一次,漏记、错记导致数据不准,OEE(设备综合效率)仅 55%,不知道如何提升。

深控技术物联网方案落地

网关部署:每台注塑机加装深控网关,通过光电传感器采集成品顶出信号统计产量,接入电机电流信号判断运行状态,同步采集模具温度、注射压力等参数。

平台应用:深控SK- IOT 平台自动计算 OEE,发现 “模具更换时间长”(占停机时间的 40%)和 “注射压力过高导致废品多”,针对性优化换模流程、调整压力参数。

提产效果(无 MES,OEE 驱动提产)

| 指标 | 改造前 | 改造后 | 提升幅度 |

|---|---|---|---|

| OEE(设备综合效率) | 55% | 73% | 提升 18 个百分点 |

| 日均产量 | 2200 件 | 3000 件 | 提产 36.4% |

| 废品率 | 8% | 3% | 降低 62.5% |

四、无 MES 工厂选深控:3 大核心价值,直接落地提产

成本低,回报快:不用投入几十万上 MES,网关 + 平台的投入仅为 MES 的 1/5,且部署周期短(10 台设备 3 天完成),多数客户 2-3 个月就能通过产能提升收回成本。

门槛低,易操作:不用专业 IT 团队,工厂电工就能配合安装网关,IOT 平台是 “傻瓜式” 操作,班组长半天就能学会看报表、找问题。

够聚焦,提产准:不搞复杂功能,只盯着 “设备状态 - 生产数据 - 产能优化”,每个数据都指向具体提产动作,比如 “异常停机减少→产能增加”“参数调整→良品率提升”,效果看得见、算得清。

五、结语:无 MES 不是数采的 “终点”,而是轻量化提产的 “起点”

对于没上 MES 的工厂,老旧设备不是 “包袱”,而是 “待激活的产能富矿”。深控技术的 “不需要点表的工业网关”+“SK-IOT 物联网平台”,不用依赖 MES,就能让台达 PLC、发那科 CNC、海天注塑机等老旧设备 “开口说话”,用数据找到提产突破口。 目前已有 200 + 无 MES 工厂通过这套方案实现产能提升,平均提产 15%-30%。如果你的车间也有老旧设备、想靠数采提产却没上 MES,现在点击 “免费测产”,我们可上门评估设备情况,提供定制化数采方案,帮你用最低成本激活设备产能!

审核编辑 黄宇

-

注塑机数据采集方案2025-06-27 666

-

日精注塑机通过IOT中台对接到MES系统2025-06-14 667

-

科强注塑机如何数据采集到MES系统上2025-02-24 629

-

IOT数采平台支持接入哪些注塑机2025-02-21 733

-

注塑机数据采集到MES系统的解决方案2024-10-29 1022

-

注塑机数据采集物联网网关可以实现什么功能2024-10-12 1107

-

注塑机数据采集物联网解决方案2024-10-11 1396

-

工业物联网案例:注塑机PLC联网监控解决方案2022-12-01 2126

-

物通博联为注塑机远程监控提供物联网解决方案2022-09-24 1597

-

镇江回收贴片机——镇江回收注塑机2020-08-07 1187

-

回收注塑机回收卧式注塑机回收立式注塑机2020-06-20 1304

-

【数转趋势】车联网时代汽车企业如何靠数位转型破局?2019-06-27 5978

-

基于PLC控制的注塑机专用机械手2009-06-16 2294

全部0条评论

快来发表一下你的评论吧 !