基于 HT 可视化搭建智慧矿山数字孪生综合管控平台

描述

在国家矿山安监局等七部门发布《关于深入推进矿山智能化建设促进矿山安全发展的指导意见》,明确 2026 年需建立完整矿山智能化标准体系、实现多维度智能应用的背景下,智慧矿山成为矿业转型升级关键方向。依托自主研发的 HT for Web 系列产品,从技术开发层面构建覆盖矿山多场景的数字孪生解决方案,无需依赖任何第三方插件,为矿山全要素智能感知、分析、决策与控制提供技术支撑,助力矿山达成安全高效开采与降本增效目标。

一、三维地质建模的技术开发实现

地质数据作为矿山资源评估、采矿设计及智慧矿山构建的核心要素,其采集与建模的技术实现质量直接影响后续矿山运营决策。

1.1 地质数据整合技术模块开发

基于 HT 技术搭建的监控平台,重点开发多源数据融合模块:

• 整合地形地貌、地质矿产、探矿工程等静态要素,以及各阶段勘探动态数据;

• 自主研发数据处理算法,实现多源异构地质数据的清洗、匹配与关联;

• 设计迭代更新机制,支持根据新勘探数据实时调整模型参数,优化地质情况还原度与预测准确性。

1.2 三维地质模型构建核心技术

确立 “关键地质数据驱动建模” 思路,分步骤实现技术落地:

• 开发数据解析模块:将钻孔数据、剖面线信息、煤层顶底板参数、断层线等转化为结构化建模数据;

• 研发复杂切割与边界填充算法:完成不同地层表面精确切割运算与边界完善,生成完整矿体三维模型;

• 针对煤矿场景优化:开发极复杂地质条件下近距离多煤层透明地质模型,实现隐蔽地质致灾因素可视化与精确量算。

1.3 水害防范专项功能开发

聚焦矿山水害风险管控,开发独立功能模块:

• 地质水文数据与历史开采记录关联分析算法,实现富水区域精确定位与预测;

• 无需依赖外部水文工具,仅通过 HT 自主技术完成数据处理与分析,为开采方案优化提供支持。

1.4 多建模方法集成技术

满足不同矿体建模需求,构建统一技术框架:

• 集成表面建模法(核心)、剖面法、地质统计法等多种建模技术;

• 针对层状矿体(煤层、各类地层)优化,精确刻画断层、褶皱等复杂地质构造;

• 对比传统二维展示,提升地质体空间分布呈现清晰度,增强决策科学性。

二、选煤厂可视化的技术开发要点

在 “双碳” 目标与高质量发展战略背景下,基于 HT 技术开发选煤厂可视化系统,覆盖全流程监控与管理需求,全程无第三方插件依赖。

2.1 厂区整体场景可视化开发

实现选煤厂虚拟场景精准构建与交互:

• 航拍数据处理技术:解析厂区航拍图像,构建与实际一致的虚拟化全景模型;

• HT for Web 与 GIS 深度融合:自主研发空间坐标计算与映射算法,既能整合 SuperMap、ArcGIS 来实现空间位置标示,也能在 HT 基础上实现轻量快捷的 GIS 解决方案,实现精确坐标下的第一人称虚拟漫游;

• 解决传统痛点:降低人工实景建模工作量,提升建模效率与场景还原度。

2.2 洗煤设备监控功能开发

1:1 仿真还原原煤洗选加工全过程:

• 设备精细化建模:对重介旋流器、精煤皮带、振动筛等关键设备建模,确保外观与结构参数贴合实际;

• 数据交互接口开发:支持点选设备调取振动频率、温度、故障信号等实时运行数据;

• 统计功能模块:自主研发数据统计与图表生成算法,呈现每日用电、介质(高炉友、重晶石等)用量数据,支持实时更新与历史查询。

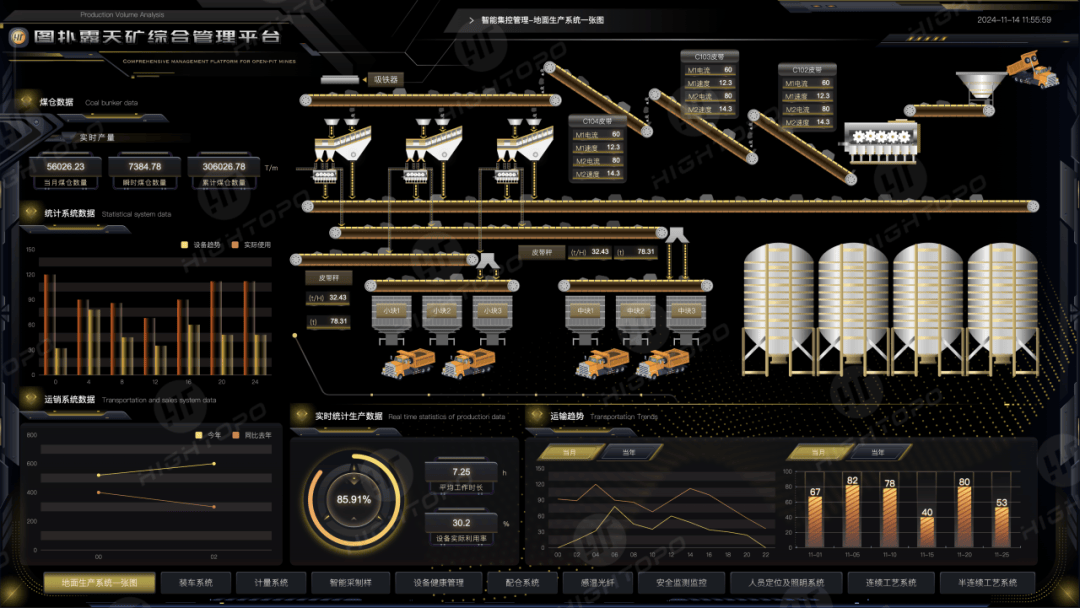

2.3 选煤生产线 2D 组态面板开发

基于 HT 低代码技术构建高效管理界面:

• 拖拽式组件库:用户无需复杂代码,通过拖拽完成脱介筛、磁选机等设备布局配置;

• 数据可视化模块:采用自主图表渲染引擎,实现产能信息、设备关键指标的实时动态更新与多维度分析;

• 优势对比:较传统界面提升开发效率,优化图形展示性能,适配工业互联网现代化需求。

2.4 精煤 / 中煤 / 矸石密控模块开发

聚焦关键参数监控与智能调节:

• 实时数据处理:开发设备电流、频率、负荷率等参数的采集与解析模块,以动态数值或状态灯呈现;

• 分选密度自动控制:支持预设目标密度,通过自主控制算法实时调整分流阀、补水阀开度,稳定分选质量;

• 效率提升:大幅降低人工调节成本,提升洗选效率。

2.5 浓缩与压滤车间可视化开发

发挥 HT 渲染优势,优化车间管理体验:

• 浓缩车间:对浓缩池、加药系统、泵房建模,开发液位、浓度、排放量实时监测模块,支持按需调整参数;

• 压滤车间:设计左侧楼层分布与设备进程面板,点击按钮可查看楼层布局及压滤机 “松开 - 压紧 - 进料” 等状态;

• 价值:降低巡检人员劳动强度,减少厂区出入频率。

2.6 装车站可视化与智能优化

整合数据采集与智能算法,提升吞吐能力:

• 全方位数据采集:开发多元传感器、高清摄像设备接口,获取溜槽状态、料位、储量等参数;

• 交互式 3D 界面:轻点设备图标查看运营进度,基于实时数据开发装车顺序优化算法;

• 视频融合技术:采用 WebGL 利用 GPU 处理视频,实现监控视频与三维场景无缝叠加,提供沉浸式体验。

三、井工矿巷道及生产过程可视化的技术开发

针对井工矿井下复杂环境,开发高精度、高实时性的可视化系统,整合静态与动态信息,支撑安全预警。

3.1 井下巷道数字孪生开发

实现巷道结构精准复现与风险管控:

• 三维建模技术:将巷道路线、坡度、布局转化为模型参数,确保与实际高度一致;

• 交互功能:支持旋转、平移、无限缩放,便于查看细节;

• 危险区域预警:开发不稳定岩层、积水区识别算法,自动标记危险区域并提示,优化作业路线。

3.2 人车定位与气体监测功能开发

保障井下人员与环境安全:

• 定位系统适配:支持蓝牙、RFID、UWB 等定位技术,开发数据接收与解析模块,监控人员 / 车辆位置、路径及区域分布;

• 电子围栏功能:设定区域边界参数与预警逻辑,管控危险区域进入权限;

• 环境数据联动:采集气体、粉尘传感器数据,与定位数据联动展示,紧急情况下实现双向报警。

3.3 设备运行动画开发

直观呈现井下设备作业状态:

• 数据接口开发:对接矿用工业环网,采集产量监测、通风、压风、瓦斯抽采等场景工况数据;

• 动画模拟:基于 HT 三维渲染,将工况数据转化为采煤机切割、矿车行驶等动画;

• 应用价值:助力矿山实现无人化、少人化作业。

3.4 专项系统可视化开发(通风 / 压风 / 瓦斯抽采等)

3.4.1 通风系统

• 数据采集:实时获取空气流量、温度、湿度数据;

• 智能优化:自主算法计算风机最优参数,开发远程控制模块调整通风策略;

• 目标:确保井下环境达标,实现节能降耗。

3.4.2 压风系统

• 状态捕捉:采集压缩机压力、流量、转速、温度等数值,转化为直观监测信息;

• 2D 图表展示:开发动态交互式图表,呈现管道压力与气流分布,形成 “生产一张图”;

• 管理优化:支持线上巡检,实时掌握运行状态。

3.4.3 瓦斯抽采系统

精准管控瓦斯风险:

• 浓度定位:开发瓦斯浓度采集与分析模块,通过自主算法定位高浓度区域;

• 动态调整:基于实时数据优化抽采参数,防止瓦斯积聚;

• 数据可视化:生成钻孔瓦斯浓度曲线图与趋势图,辅助管理人员决策。

3.4.4 输煤皮带系统

保障物料运输安全高效:

• 轻量化建模:对输煤巡检机器人、轨道、充电坞精确建模;

• 参数管理:点击设备查看皮带速度、张力、负载,支持远程调节;

• 智能预警:开发皮带跑偏、撕裂、堵煤识别算法,实现急停、定位与声光告警。

3.4.5 排水系统

预防水患事故:

• 实时监测:采集矿井水位、水泵状态、排水管网压力数据;

• 智能策略:基于 HT 数据处理技术生成最优排水方案;

• 主动防控:提前预警水位异常,降低水患风险。

3.5 掘进设备孪生与智能综采系统

实现综采设备远程管控与维护支持:

• 设备建模:对采煤机、液压支架、刮板输送机等综采设备进行数字孪生;

• 作业动画:还原设备井下行进与作业进度,开发地面远程 “一键启停” 模块;

• 三维说明书:展示设备零部件拆解与组装过程(如掘进机截割部、电控箱),辅助维护与培训。

四、采矿工艺的技术开发呈现

针对金属矿山多样化需求,开发 4 种主流采矿工艺可视化系统,以 3D 动画呈现,支撑决策与培训。

4.1 无底柱分段崩落法开发

集成物理碰撞技术,优化开采方案:

• 过程模拟:开发矿体开采模拟模块,动态监测矿体信息及分段划分、崩落顺序等参数;

• 参数优化:支持调整开采参数,通过自主算法评估效果,优化生产方案;

• 技术核心:HT 自研物理碰撞技术,确保模拟真实性。

4.2 上向水平分层填充法开发

依托三维引擎,实现可视化操作:

• 数据采集与转换:通过激光 / 光学扫描仪获取三维数据,转化为数字模型;

• 渲染技术:利用 HT 计算机图形学渲染,生成可视化图像 / 视频,支持交互式浏览;

• 设备监测:在监控场景还原液压支架、采煤机模型,开发两侧面板监测设备压力、切割参数。

4.3 房柱采矿法开发

适配不同厚度矿体,保障开采安全:

• 数据整合:基于 HT 数字孪生,整合地质与设备数据,构建精确三维模型;

• 流程监控:实时监控开采、支护、运输全流程;

• 模拟分析:支持模拟不同采矿速度与顺序,通过应力分布算法评估对岩石的影响。

4.4 分段空场法开发

高精度模拟开采全流程:

• 现场数字化:采用 HT 三维扫描技术,处理采矿现场数据生成三维模型;

• 数据融合:将模型与实时数据结合,实现全过程高精度模拟;

• 动画演示:利用三维物理碰撞技术,模拟凿岩、装药、爆破、运输等流程。

4.5 自然崩落法开发

动态推演关键阶段,辅助决策:

• 动态推演:借助 HT 高精度建模与物理仿真,开发实时数据驱动的推演模块;

• 阶段分析:精准分析地质勘测、岩体应力、诱导崩落、过程监测、矿石回收等关键阶段;

• 价值:为矿区开发决策提供数据支撑,降低试错成本。

4.6 采矿工艺组态开发

基于低代码平台,提升管理精细化水平:

• 2D 组态界面:支持呈现设备局部剖面、工艺状态与参数,实现精细化管理;

• HMI/SCADA/MMI 技术:开发人机界面模块,监控设备状态、阈值范围,支持模式切换;

• 优势:降低开发门槛,提升工艺管理智能化。

五、选矿工艺数字孪生的技术开发

响应 “十四五” 绿色转型要求,聚焦 “降镁、提铜、保镍、扩贵、增效”,开发全流程可视化系统。

5.1 选矿全流程可视化开发

覆盖破碎、磨矿、浮选、浓缩关键环节:

• 设备建模:对各环节设备精准建模,还原外观与运行状态;

• 2D 面板展示:开发物料流动、设备温度、振动、压力等数据的关联与图表模块,实现直观监控;

• 流程透明化:消除信息孤岛,便于整体优化。

5.2 异常监测与报警模块开发

实现故障快速响应:

• 数据对比分析:实时采集设备运转数据与工艺参数,开发异常识别算法;

• 多维度预警:触发报警时,三维场景高亮问题区域,同步发送维修通知;

• 数据追溯:支持查询设备属性、故障诊断及关联历史数据,辅助故障分析。

5.3 多设备兼容性与远程操控开发

提升系统灵活性与运营效率:

• 跨终端适配:自主研发跨设备算法,支持 PC、大屏、手机、平板、VR/AR 终端运行;

• 远程操控:开发磨机转速调整、浮选药剂添加量修改等功能,实现生产实时优化;

• 价值:打破空间限制,提升选矿工艺响应速度。

六、铜矿综合管控平台的技术开发

打造矿场智能决策中枢,整合采矿、选矿、冶炼环节,提供全方位管理支持。

6.1 铜矿 “一张图” 开发

构建高度仿真的数字化生产环境:

• 三维渲染技术:对破碎设备、浮选装置等全生产单元进行数字孪生;

• 多角度观察:支持任意角度查看碎矿、运输、储料等环节,为工艺改进与安全管理提供洞察;

• 技术独立性:无需依赖外部建模或渲染工具。

6.2 BI 驾驶舱智能看板开发

实现数据驱动管理:

• 数据整合:开发多方数据接口,整合采矿、地采作业数据,无需外部 BI 工具;

• 图表可视化:应用 HT 图表组件,通过自主渲染算法呈现数据变化趋势;

• 管理升级:以分类施策取代粗放管理,实现数据共享、实时响应、操作可视化。

6.3 采矿与地采页面开发

聚焦核心业务数据监控与优化:

• 采矿页面:开发火工用量、钻孔信息、采剥量、成本、矿量完成情况的实时跟踪模块,支持工艺参数虚拟调试;

• 地采页面:通过实时数据流处理,展示溜井矿量、成本统计、充填台账、支护进度、掘进工程、大中孔施工等信息;

• 价值:帮助管理层快速理解业务表现,精准管控生产流程。

6.4 采选炼工艺流程图开发

革新传统流程图呈现方式:

• 二三维融合技术:自主研发数据转换与融合算法,将采矿、选矿、冶炼划分为三大模块,实现三维可视化;

• 体验优化:简化复杂流程理解难度,提供直观、生动的交互体验,替代传统刻板的二维图表。

七、技术开发总结与应用拓展

7.1 核心技术成果

• 自主技术整合:以数据治理为核心,整合 HT 二维 / 三维组态、BIM、GIS、视频融合、空间计算技术,打造矿山元宇宙数字底板;

• 无插件依赖:全程采用自主技术,建立多源异构海量数据一体化监控模式,具备实时互联、全面感知、动态预测等能力。

7.2 行业价值与应用场景

• 矿山赋能:推动 “黑灯工厂” 向生态化、绿色化、集约化发展,提升新质生产力;

• 跨行业应用:已覆盖工业组态、电力能源、孪生工厂、电信机房、智慧交通、智慧城市、园区楼宇、智慧水务、航天军工等领域。

7.3 未来规划

• 持续优化智慧矿山应用,推出涵盖生产指挥中心、产存销管理、设备管理、智能集控的 GIS 综合管控系统;

• 进一步拓展技术应用场景与深度,为更多行业提供一站式数字孪生解决方案。

平台声明:该文观点仅代表作者本人,搜狐号系信息发布平台,搜狐仅提供信息存储空间服务。

阅读(0)

审核编辑 黄宇

-

数字孪生可视化平台有什么优势?2022-08-05 2510

-

数字孪生可视化交互平台应用到智慧园区,有效提高运营效率和管理水平2023-06-02 1300

-

水务数字孪生智慧管控平台的特色2023-07-27 854

-

冶金工业数字孪生可视化管控平台,助力冶金行业向数字化智慧化转型2023-10-27 1120

-

5G智慧电力数字孪生可视化平台,推进电力行业数字化转型2024-03-18 1004

-

5G智慧水利数字孪生可视化平台,推进水利行业数字化转型2024-04-08 888

-

环保设备产线智能工厂数字孪生可视化平台,推进制造业数字化转型2024-04-26 1018

-

讯维数字孪生可视化系统:开启智慧医疗虚拟手术训练新纪元2024-05-07 931

-

智慧仓储数字孪生三维可视化平台,提升企业物流效率和转型升级2024-05-09 985

-

数字孪生三维可视化平台2024-06-28 2024

-

智慧铜矿厂综合管控平台,智慧矿山数字孪生2024-09-23 703

-

数字孪生三维可视化场景如何搭建?2024-11-06 883

-

基于 HT 技术 智慧矿山数字孪生综合管控平台2025-03-28 766

-

基于 HT 的 3D 可视化智慧矿山开发实现2025-07-18 507

-

基于 HT 技术的园区元宇宙可视化管理平台2025-11-07 174

全部0条评论

快来发表一下你的评论吧 !