EtherNet/IP与EtherCAT网关:赋能电力DCS实时控制与优化

电子说

描述

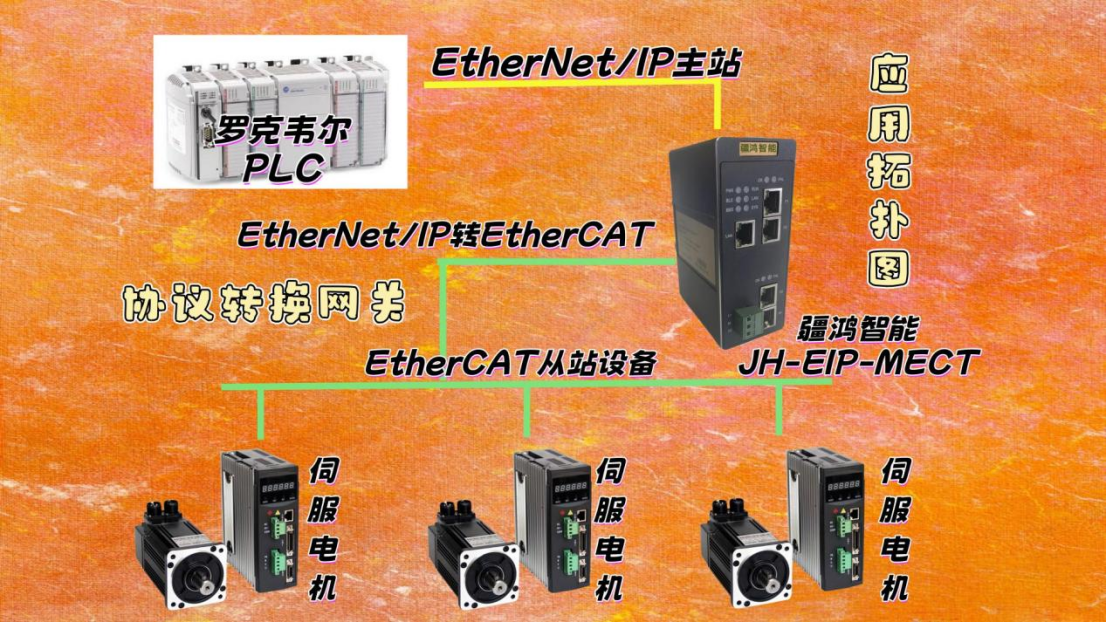

在电力生产过程中,实时数据采集与设备监控对保障系统稳定运行、提升生产效率至关重要。传统控制系统中,不同协议设备之间的互联往往成为技术瓶颈。例如,罗克韦尔PLC通常采用EtherNet/IP协议,而许多高性能伺服驱动器则依赖EtherCAT协议。如何实现两者高效协同,成为许多企业优化生产流程的挑战。EtherNet/IP从站转EtherCAT主站网关技术的出现,为这一问题提供了创新解决方案。

- 网关配置:实现异构网络无缝集成

网关设备作为EtherNet/IP和EtherCAT之间的桥梁,需进行精细配置。首先,在EtherNet/IP端,网关作为从站设备,需配置与罗克韦尔PLC一致的IP地址和网络参数,确保PLC能够识别并通信。其次,在EtherCAT端,网关作为主站,需扫描并配置连接的伺服驱动器节点,设置过程数据对象(PDO)和服务数据对象(SDO),以实现周期性数据交换。通常,配置软件如TwinCAT或厂商专用工具可用于映射EtherCAT从站参数到EtherNet/IP标签,确保数据双向传输的实时性和准确性。

- 设备调试与优化:提升系统响应与可靠性

调试阶段需重点关注网络同步性和数据一致性。例如,通过EtherCAT的分布式时钟机制,可实现微秒级时间同步,减少电力控制中的时序误差。优化过程中,需调整EtherCAT主站的周期时间与伺服驱动器的控制参数,匹配电力生产流程的实时需求。此外,利用网关的诊断功能,监控网络负载和错误帧,可提前发现潜在问题,避免生产中断。某电厂在引入网关后,通过优化EtherCAT报文周期,将伺服驱动器的响应时间从10ms降低至2ms,显著提升了风机控制的精度。

- 应用案例:电力生产中的分布式控制实践

国内某大型火力发电厂在升级分布式控制系统(DCS)时,面临罗克韦尔PLC与EtherCAT伺服驱动器之间的协议壁垒。通过部署疆鸿智能EtherNet/IP转EtherCAT网关,他们实现了对锅炉给水泵系统的实时监控。网关采集伺服驱动器的转速、扭矩数据,通过EtherNet/IP传输至PLC,再集成到DCS中进行集中分析与控制。这一方案不仅简化了布线,降低了硬件成本,还提高了数据采集频率,使生产人员能够实时调整负载分配,优化燃效效率。据反馈,系统投运后,电厂整体热效率提升了约1.5%,年节约燃煤成本达百万元。

结语

EtherNet/IP转EtherCAT网关技术有效解决了电力生产中多协议设备的集成难题,强化了分布式控制系统的实时性与灵活性。通过合理的网关配置、细致的调试与优化,企业能够打通信息孤岛,实现生产流程的数字化与智能化升级。未来,随着工业互联网技术的深入应用,此类网关将在智慧电厂建设中发挥更重要的作用。

审核编辑 黄宇

-

MODBUS转EtherNet/IP网关配置案例2022-03-30 2949

-

ETHERNET IP转 ETHERCAT连接ethercat总线伺服如何控制2023-08-02 1587

-

BL124EC协议转换网关助力EtherCAT与Ethernet/IP的通信2023-10-08 969

-

EthernetIP主站转EtherCAT协议网关采集电力变压器的Ethernet IP数据2023-11-05 814

-

EtherCAT主站转Ethernet/IP网关2024-02-27 1126

-

EtherNet/IP转EtherCAT协议转换网关模块配置2024-08-02 1167

-

EtherCAT从站转EtherNet/IP从站协议网关(JM-EIP-ECAT)2024-08-15 1273

-

EtherCAT转EtherNet/IP主站协议网关(JM-EIPM-ECT)2024-08-27 836

-

EtherCAT转EtherNet/IP主站协议网关(EtherCAT转EtherNet/IP)2024-09-04 892

-

EtherCAT转EtherNet/IP协议网关(JM-EIP-ECAT)2024-09-07 1081

-

发电厂进阶,modbus TCP转ethernet ip网关如何赋能能源行业2025-05-28 485

-

EtherCAT转EtherNet/IP网关CEI-3822025-06-23 383

-

仓库AGV的“最强大脑”:EtherNet/IP转EtherCAT网关部署指南2025-09-15 416

-

EtherCAT从站转EtherNet/IP主站总线协议转换网关,建议点赞收藏2025-09-16 450

-

破局“语言”障碍:看CCLINKIE转ETHERNET/IP网关如何赋能智能水务,年省数十万2025-11-19 121

全部0条评论

快来发表一下你的评论吧 !