制造业信息化的发展路径,企业对精益研发的实际需求

描述

在过去的15年里,如何提高产品研发速度、缩短上市时间曾经是企业关注的核心战略焦点。在复杂产品的研发中,如何满足客户最关注产品的功能和性能指标是一个复杂的系统工程。

从事复杂产品研发的企业,一直希望能有一个集成化的制造业信息化系统,能够把物理世界与数字世界充分关联起来,实现二者之间的精确映射,为研发人员提供一种企业级的产品数字化样机开发环境。实现了顶层牵引、系统表达的质量设计思路,让一个复杂产品的研发质量(所有技术指标),可以系统、清晰、稳定、动态、完整地掌握在研发人员的手里,让产品的质量与可靠性有了系统的保障,让产品创新有了质的飞跃和效率的提升。同时,还能够有效地控制和节约研发成本。这个“集成化的制造业信息化系统”的答案,就是精益研发。

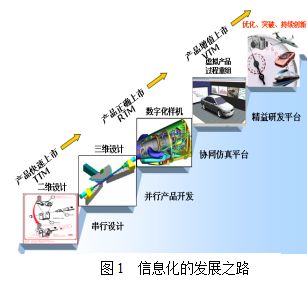

◆制造业信息化的发展路径

历经30年的发展,中国制造业信息化的应用,已经完成了一般意义上的推广普及。从应用的范围上说,甩图板、二维转三维、CAD/CAE/CAM集成、PDM和ERP实施、OA和电子商务等都已经基本完成。

通常,我们把由CAX/PDM/DMU组成的、支持整个研发过程的软件平台叫做基础研发平台。基础研发平台的主要作用在于:在某个特点的专业领域,有效地提高研发效率和降低错误率。解决了产品的快速上市(Time To Market)问题。

制造业信息化的发展路径,可以有很多种诠释的角度。如图1所示,我们仅仅从产品快速上市(TTM)、产品正确上市(RTM)、产品增值上市(VTM)这三个角度来衡量,就可以大概看出制造业信息化的一个路线图。

在过去的15年里,如何提高产品研发速度、缩短上市时间曾经是企业关注的核心战略焦点。因此,企业最喜欢讲的商业战略和行动口号是,让“产品更快上市”,以试图做到“领先一步,领先一路”。

◆PLM显现的瓶颈

进入21世纪,企业开始重视建立PLM体系,以便让企业有能力快速整合或改变产品特征,或快速把来自供应商的产品特征优势结合到自己的产品中来。如此,不仅做到产品快速上市,而且还可以让正确的产品快速上市。

但是,最近年,以PLM为核心的研发平台已经显现出了一定的不足。从实现原理上讲,PLM所依靠的是产品信息的集成、研发系统的柔性和敏捷性,但是在促进技术创新、支持协同仿真和实现质量管理方面还做得很不够。因此,在实现“产品增值上市”方面就遇到了瓶颈。

在促进技术创新方面,PLM实现了产品知识的集成,但是没有实现Know-how知识和创意知识的集成,没有实现创新方法学的集成。因此在支持创新方面还有很多需要弥补的地方。

在支持协同仿真方面,PLM可以实现一般CAE软件的集成,但是无法建立高端的、支持多学科优化的协同仿真环境,无法建立面向复杂产品研发的数字化样机仿真。因此在仿真水平的提高方面难以再上一个台阶。

在实现质量管理方面,PLM更是遇到了一个难以逾越的“门槛”。从“大质量”的概念来看,质量并不是仅仅意味着产品质量,而是指产品质量、项目质量、经营质量等一系列质量的总和。PLM与质量管理之间,看似处处有联系,但是又一直没有一个具体的软件组成部分来直接实现、管理和控制这种“大质量”。

综上所述,如果能够在PLM的基础上,添加了技术创新、协同仿真和质量管理这三方面的内容,那么,在实现产品增值上市、提高产品技术附加值方面将会显得游刃有余。

◆企业对精益研发的实际需求

在复杂产品的研发中,如何满足客户最关注产品的功能和性能指标是一个复杂的系统工程。目前,作为信息化结果的一个副作用,企业形成了很多的信息孤岛。在精益研发技术产生之前,产品的功能和性能指标等各种质量数据是分散在各个文档或系统(信息孤岛)之中的,在设计任务下达以后,产品的总设计师很难动态掌握各分系统及零部件的设计对整体功能和性能指标的满足及影响程度。以航天领域的复杂产品系统为例,各个分系统、零部件在设计、工艺、生产及装配过程中,各个零部件的质量数据对其最终产品的质量指标的影响往往是不知道的,因此,最终产品的功能和性能指标等质量指标是不可预知的。目前没有软件能够系统的解决这个问题。现有的CAX/PDM系统也不提供质量数据整合功能。

从事复杂产品研发的企业,一直希望能有一个集成化的制造业信息化系统,能够把物理世界与数字世界充分关联起来,实现二者之间的精确映射,为研发人员提供一种企业级的产品数字化样机开发环境。实现了顶层牵引、系统表达的质量设计思路,让一个复杂产品的研发质量(所有技术指标),可以系统、清晰、稳定、动态、完整地掌握在研发人员的手里,让产品的质量与可靠性有了系统的保障,让产品创新有了质的飞跃和效率的提升。同时,还能够有效地控制和节约研发成本。这个“集成化的制造业信息化系统”的答案,就是精益研发。

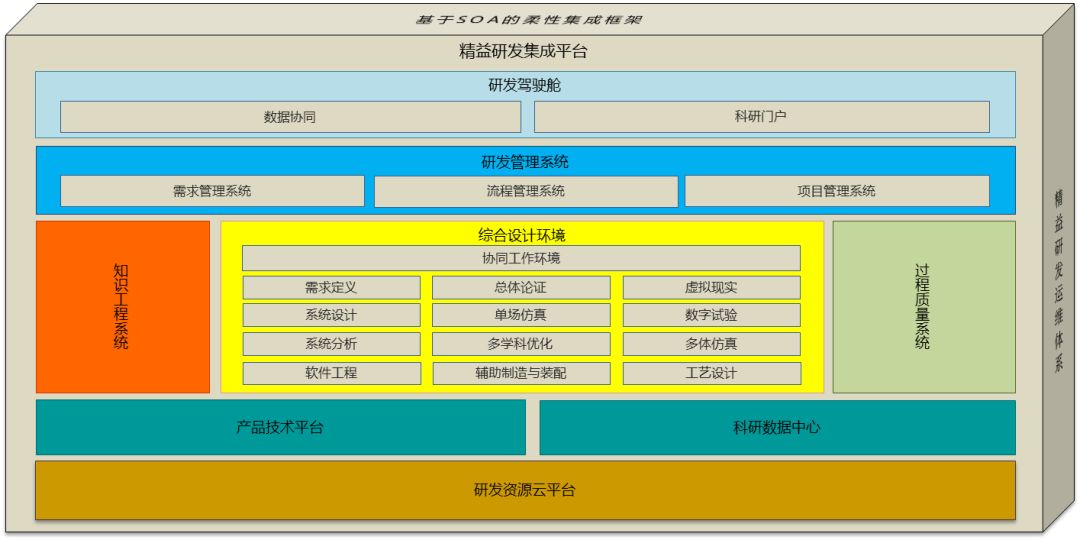

◆精益研发平台的基本构成与特点

精益研发平台既是精益研发体系的组成部分,又是完整体系的信息化载体。需要说明的是,精益研发平台并非一套软件,而是一系列信息化系统构成的信息化平台。根据企业的精益研发目标,利用面向服务的柔性集成框架(SOA),将企业所有与研发相关的专业系统协同整合,形成为精益研发服务的集成化平台。这些系统除精益研发体系咨询和建设方所提供的系统外,还包括第三方系统、企业已有系统和未来引入的系统。因此,我们也经常将精益研发平台称为精益研发集成平台。

图2基于SOA集成精益研发平台框架

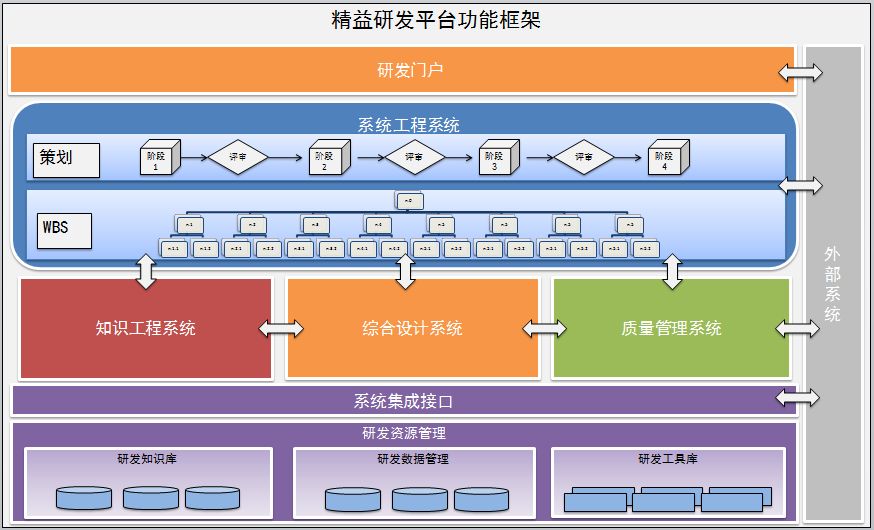

1 平台功能架构

平台由综合设计系统、系统工程、知识工程系统、面向过程控制的质量管理系统以及基础支撑等部分组成,其中基础支撑部分为平台的应用提供门户、系统集成接口、用户及权限管理等基础的功能支撑。

图3平台功能架构图

研发门户是整个平台的展现层,是所有用户进入平台的统一入口。它把各应用系统资源、数据资源、信息资源统一集成到一个平台界面上,是精益研发平台各子系统的统一入口,可根据每个用户使用特点和角色的不同,形成个性化的应用界面,并通过对事件和消息的处理传输把用户有机地联系在一起。平台门户提供强大的系统集成、接口开放及个性化定制等功能,满足多系统的门户信息整合、统一身份认证、单点登陆、看板集成、个性化配置等。通过开发定制可以为用户提供丰富的看板,对多种关键过程和类别信息,以图形化的方式进行呈现,并可根据用户权限及个人的关注角度进行配置。平台提供WBS看板、项目看板、流程看板、评审看板、性能看板、指标看板、生产现场质量看板、质量管理仪表盘、知识看板、数字样机看板、仿真看板等多种类型的看板,在统一的技术标准下,还可以集成来自其他系统的看板进行集中管理。

系统工程系统是平台的大脑,是平台运转的源头和保障。它提供精益研发过程策划、质量策划以及WBS分解,通过知识管理系统支持实现WBS工作包与知识关联,形成整个精益研发过程管理与控制的基础,实现基于精益研发过程管理的知识工程、综合设计、质量管理以及研发资源管理。

知识工程系统是平台的灵魂,是精益研发得以体现的重要组成部分,是精益研发平台能力建设系统。通过建立复杂产品研发的知识体系,并将知识与研发任务直接关联,真正实现知识的积累与重,形成与产品精益研发全生命周期工作紧密结合的知识工程系统。

综合设计系统是产品研发的主要执行系统,是平台的核心,是体现平台建设真正价值的组成部分。它以工具软件封装集成技术、多学科综合优化技术、研发流程及数据管理技术、并行协同技术为支撑,根据工程实际应用定制集设计、仿真、优化等为一体的专业设计系统,实现协同设计与仿真,同时通过关联知识工程系统和质量管理系统,实现研发活动中的实时知识应用、知识积累与质量控制。

质量管理系统是平台的血液,是保障平台建设成效的关键组成部分。它面向研发全过程,以过程质量和产品质量为核心,建立数字化、可视化的质量管控与预防支持体系。系统将质量控制贯穿于整个研发过程,实现对关键阶段和关键活动的质量控制。

研发资源管理是精益研发平台的基础支撑,主要包括研发知识库、研发数据管理以及研发工具库,实现分布式、异构的研发资源管理。

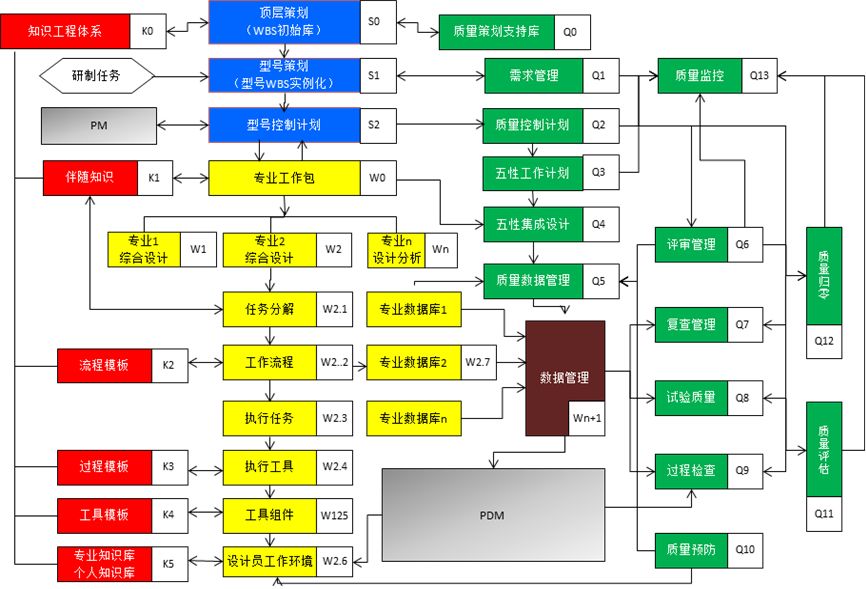

2 平台业务逻辑

根据平台的五层工作模型,结合企业的研发模式,形成以下业务逻辑:

图4精益研发平台业务逻辑

主要业务过程如下:

通过系统工程对企业研制的顶层WBS进行维护和策划,定义研制的阶段划分、标准WBS分解及工作包定义,形成一个标准的顶层WBS控制体系;

根据研制任务要求,针对具体型号进行质量策划,依据顶层的WBS工作包以及该型号的实际质量控制要求,将质量控制过程分解到一系列工作包中;

通过各专业综合设计环境,把研制任务、数据、知识等有机结合,实现对设计过程的高效支持;

对工作包所包含的研制任务进行进一步分解,通过具体的工作流程实现任务的协同和流转。工作流程中的每个节点(工作流任务)可以调用不同的系统,也可以与相关的设计分析工具集成,从而实现工具使用及数据管理的无缝结合;

知识工程作为整个平台的重要支撑,实现从WBS分解、工作包实例化、任务执行、设计分析等多层次的知识管理和知识应用,形成与实际研发工作紧密结合的研制知识体系;

过程质量控制贯穿整个研发流程,实现对关键阶段和关键活动评审控制。质量部门通过数据接口监控和跟踪设计活动文档的质量状态。对研发过程发现的质量问题进行闭合和归零。

3 平台客户价值

提升产品差异性

利用价值分析和竞争力比较,使企业明确产品竞争差异点;

精益研发,利用创新平台对瓶颈技术进行创新和突破,提高产品差异性;

对关键设计指标进行综合评估,使产品在关键性能指标上明显优于竞争对手。

增加产品技术附加值

充分利用已有的专利技术,丰富产品技术体系;

通过研发过程的经验积累和利用,实现产品的不断完善和提升;

通过不断的系统优化和改进,实现产品质量、性能、可靠性以及经济性的综合提高。

提高产品设计质量

通过价值工程和价值分析,确定关键需求、关键技术路径和关键质量特性,集中优势资源重点对关键部分进行质量保证;

通过可靠性预计、分配和失效模式分析,实现可靠性指标的计算和保证。

提升企业研发能力

利用统一集成的研发环境,打通整个研发过程的数据流和业务流;

进行产品精益研发流程、数据和知识的系统管理,大幅提升企业的研发技术能力;

通过优化研发流程和技术协同,节省大量研制成本。

缩短产品研发周期

通过明晰各级设计目标,明确工作任务,减少返工和工作浪费;

通过研发总线技术,随时分析和监控产品研发各项指标,减少研发迭代次数;

通过协同研发和并行研发,提高团队合作效率,减少等待和返工;

利用企业最佳实践经验和最佳流程,显著缩短研发周期。

促进研发知识积累

通过研发各环节的知识萃取和积累,形成企业智力资源中心;

支持知识的学习和重用,快速产生价值;

基于知识的积累和创新,加快自主知识产权的形成。

◆结束语

精益研发的“前世”是基础研发平台;精益研发的“今生”将是以综合提高产品研发效率和产品技术附加值为目的的制造业信息化体系平台。

-

盘古信息IMS MES:破解制造业数字化转型困局,赋能企业精益跃升2025-02-26 700

-

构建数字化精益生产体系,提升制造业竞争力新策略2024-06-04 1285

-

深圳恒兴隆|制造业的新星:高光超精电主轴的崛起...2024-05-13 3179

-

人工智能赋能制造业:精益转型的新机遇2024-03-05 896

-

我国提出了自己的制造业转型升级道路让信息化和工业化融合2019-08-23 1345

-

3D打印技术是怎么推动制造业的2018-08-11 2368

-

中国“互联网+制造业”高峰论坛2016-08-15 3646

-

自动化+信息化 快易优“智造”工业互联网2016-03-21 1915

-

智能制造是制造业未来主攻方向2015-11-17 8782

-

嵌入式系统是发展先进制造业的关键2012-12-14 2330

-

急速发展的中国LED制造业:产能是否过剩?2010-11-25 3607

全部0条评论

快来发表一下你的评论吧 !