超越湿法工艺:下一代锂电干法电极技术现状与展望

描述

锂离子电池(LIB)已成为现代生活不可或缺的一部分,从手机、笔记本电脑到电动汽车,都离不开它的驱动。然而,您是否曾想过,这块看似简单的电池,其内部核心——电极——的制造过程却是一门极其复杂的科学?随着全球对储能需求的日益增长,如何制造出性能更高、成本更低、更安全的电池,成为了产业界和学术界共同关注的焦点。

作为专注于锂电技术前沿的观察者与传播者,【美能锂电】持续关注并分享此类基础研究的重大突破。我们深信,每一次技术的革新都将推动整个行业向前迈进。

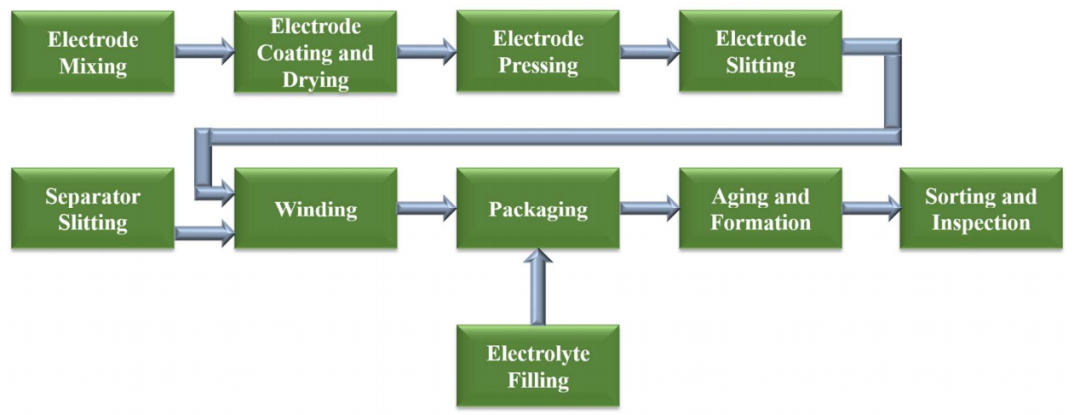

目前,工业界普遍采用湿法工艺来制造电极。这个过程可以简单理解为:将电池的活性材料、导电剂和粘结剂等成分在溶剂中混合均匀,形成浆料,然后像“刷油漆”一样涂覆在金属箔集流体上,再经过干燥、压实(又称压光或辊压)等工序,最终制成电极。

电极制造流程示意图:浆料制备 -> 涂布 -> 干燥 -> 压光 -> 电极分切 -> 电池组装

尽管湿法工艺应用广泛,但它也面临着几大难题:

溶剂回收成本高:特别是常用的NMP溶剂,不仅昂贵,还有毒,其回收所需能量甚至是蒸发它的45倍。

干燥过程易产生缺陷:溶剂蒸发会导致粘结剂迁移,即粘结剂向电极表面移动,这会增加电池内部电阻,影响性能。

浆料稳定性难控制:浆料中的颗粒容易发生团聚和沉降,导致涂层不均匀。

浆料:一切的基础

Millennial Lithium

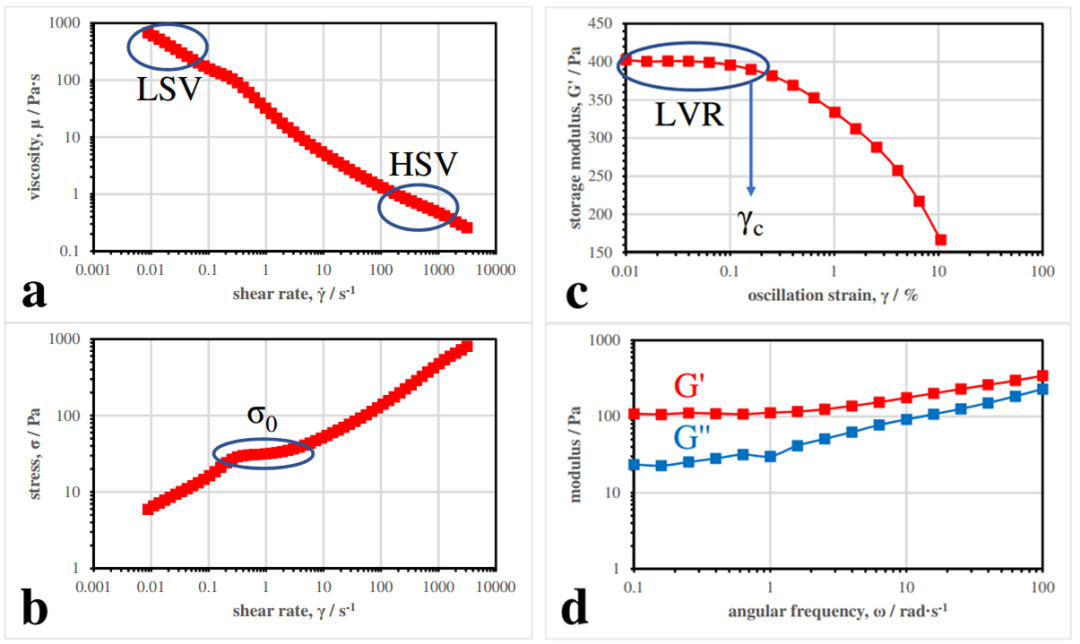

制造优质电极的第一步是制备出稳定且易于加工的浆料。科研人员通过流变学来研究浆料的流动行为,其中粘度是最关键的指标。但粘度并非一个固定值,必须在不同的剪切速率下考察。

低剪切粘度(LSV):关系到浆料涂布后的稳定性,高LSV有助于形成清晰的涂层边缘,减少废料。

高剪切粘度(HSV):关系到涂布过程的难易,低HSV允许更快的涂布速度且不易产生缺陷。

正极浆料常用流变特性图:(a) 粘度曲线 (b) 屈服应力 (c) 振幅扫描中的模量 (d) 频率扫描中的模量

另一个关键特性是屈服应力,即让浆料开始流动所需的最小力。适度的屈服应力有助于防止沉降。此外,粘弹性(材料同时表现出的粘性和弹性)也能反映浆料的内部结构稳定性。

然而,一个重要结论是:仅凭浆料的流变特性无法可靠地预测电池最终的电化学性能。因为接下来的干燥过程对电极的微观结构有着巨大影响。

干燥:微妙而关键的步骤

Millennial Lithium

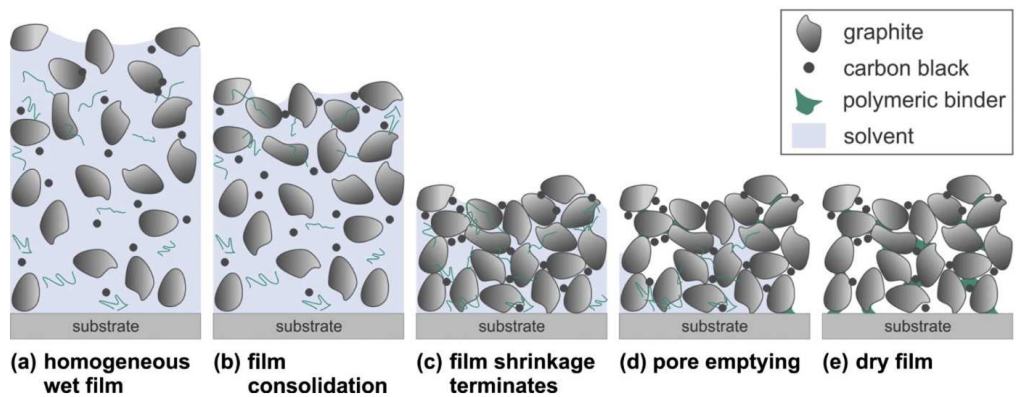

干燥是一个复杂的过程,涉及热和质的传递。研究发现,干燥并非匀速进行,主要分为两个阶段:

薄膜收缩(Film shrinkage):表层溶剂快速蒸发。

孔隙排空:颗粒间包裹的溶剂被移除,这一步越来越困难,耗时很长。

湿浆料干燥过程的逐步示意图

在这个过程中,高温会加剧粘结剂和导电剂向电极表面的迁移,导致成分分布不均,从而损害电池性能。因此,研究人员正在探索多阶段干燥曲线(如“高-低-高”干燥速率),以期在保证质量的同时,将干燥时间缩短高达40%。

创新与突破

Millennial Lithium

为了克服湿法工艺的瓶颈,科学家们正在积极研发下一代电极制造技术,主要围绕两个方向:

1. 减溶剂/无溶剂化

水系加工:用水替代NMP,更安全、环保且成本更低,已在石墨负极上商用,正极应用也在攻关中。

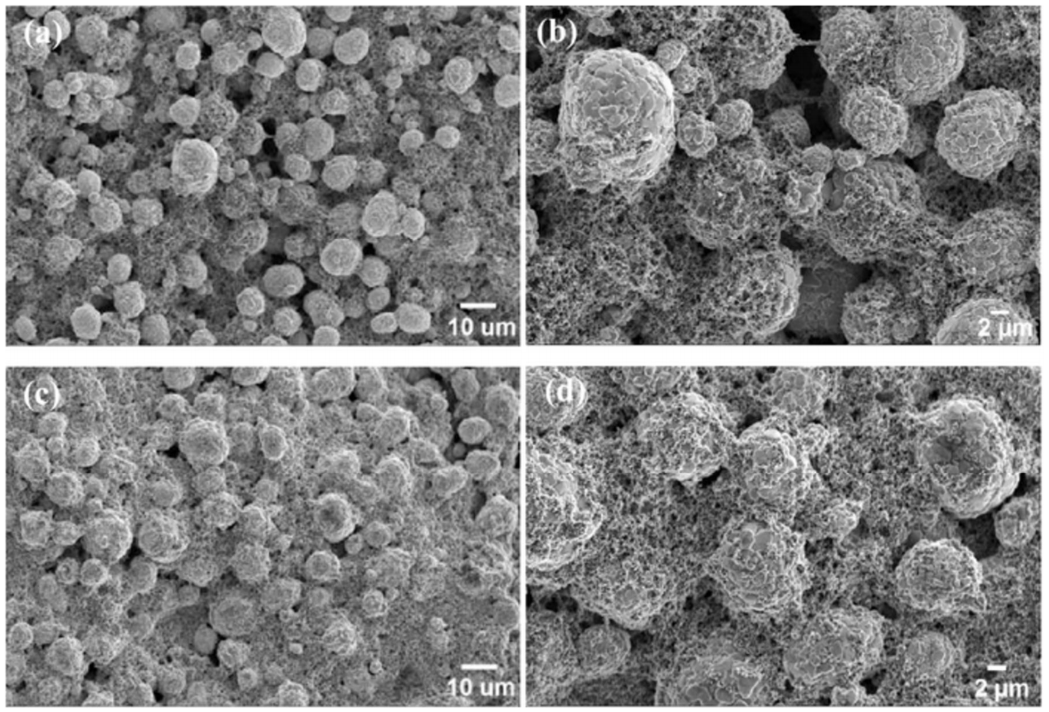

电子束(EB)固化:使用低分子量聚合物,涂布后通过电子束交联固化,可大幅减少甚至完全不用溶剂。

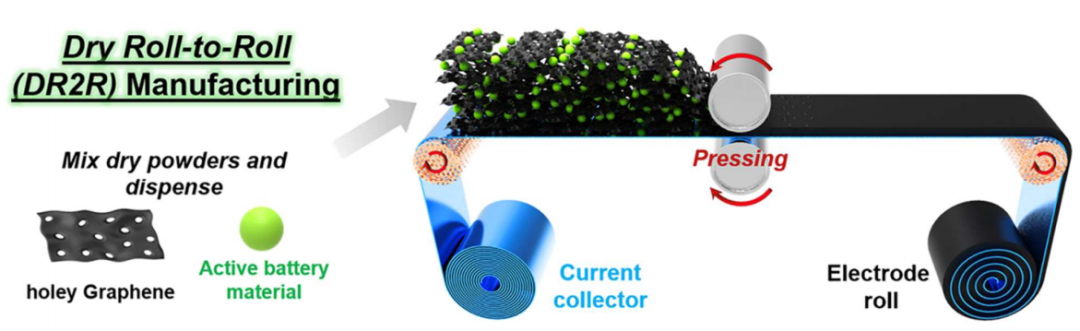

干法电极:如静电喷涂沉积(ESD) 和干法卷对卷(DR2R) 技术,完全避免使用溶剂,直接从粉末制备电极,极具潜力。

PVDF制备的正极(a,b)与EB固化丙烯酸聚氨酯制备的正极(c,d)的微观结构相似性SEM图

2. 厚电极与结构设计

增加电极厚度可以提高电池的能量密度并降低成本,但离子传输路径变长,会导致性能下降。解决问题的关键在于降低电极的曲折度——离子在电极孔隙中穿梭路径的弯曲程度。

锂离子电池电极的干法卷对卷制造技术示意图

研究人员开发了多种方法来构建低曲折度电极结构:

共挤出:制造出具有笔直孔道的电极。

冷冻铸造:利用冰晶模板形成有序孔隙,冰升华后留下直孔。

激光结构化:用激光在电极上烧蚀出精确的微通道,促进离子快速传输。

磁场定向:添加磁性材料,通过磁场引导颗粒排列,形成有序结构。

这些定制的电极结构有望打破传统电极中孔隙率和曲折度之间的权衡,是实现下一代高能量密度、高功率密度锂电池的关键。

电极制造远不止简单的“混合与涂布”,它是一个涉及胶体化学、流变学、热力学和材料科学的精密过程。每一次搅拌、每一次干燥、每一次压实,都在微观层面上深刻影响着电池的宏观性能。随着科学家们对底层机理的深入理解和创新工艺的不断涌现,我们正朝着制造更高效、更廉价、更安全锂离子电池的目标稳步迈进,这将为电动汽车的普及和可再生能源的存储打下坚实的基础。

#干法电极 #锂电制造 #电池技术前沿 #降本增效 #无溶剂电极 #粘结剂迁移 #工艺创新

原文参考:Electrode Manufacturing for Lithium-Ion Batteries – Analysis of Current and Next Generation Processing

-

2016CES:Atmel下一代触摸传感技术亮相2016-01-13 3116

-

下一代SONET SDH设备2019-09-05 2493

-

单片光学实现下一代设计2019-09-20 3476

-

请问Ultrascale FPGA中单片和下一代堆叠硅互连技术是什么意思?2020-04-27 2285

-

下一代超快I-V测试系统关键的技术挑战有哪些?2021-04-15 2074

-

下一代固态锂电池技术获新突破 可极大缓解安全问题2019-08-30 1251

-

ABS与CATL宣布将共同合作研究下一代船舶用锂电池的推进技术2019-12-11 1250

-

干法刻蚀工艺介绍2022-06-13 1624

-

特斯拉干法电极工艺研究2023-02-12 6035

-

干法电极产业化“崭露锋芒” 纳科诺尔引领锂电辊压技术“跃阶”2023-06-11 6434

-

干法电极工艺“骚动”2023-06-28 2664

-

超越摩尔定律,下一代芯片如何创新?2023-11-03 1823

-

锂电池行业中干法研磨与湿法研磨的应用2024-08-27 2515

-

宏工科技CIBF 2025展示干法电极新突破,赋能锂电智造升级2025-05-19 734

-

锂电工艺 |电极制造的高级处理技术:从湿法到干法的革新2025-11-04 399

全部0条评论

快来发表一下你的评论吧 !