看“透”工业,还得OCT!

描述

看“透”工业,还得OCT!

OCT技术在工业领域的创新应用探索

光学相干层析技术(Optical Coherence Tomography,OCT)是一种三维成像技术,可以在散射介质中进行高分辨率成像,成像深度达毫米级,分辨率达到微米级,可以像CT一样透视透明/半透明以及高散射产品的表面信息及内部结构,类似“光学切片”的效果。该技术被大众熟知是在眼科领域的应用,近年来也逐步被引入到工业领域。

OCT技术演进史

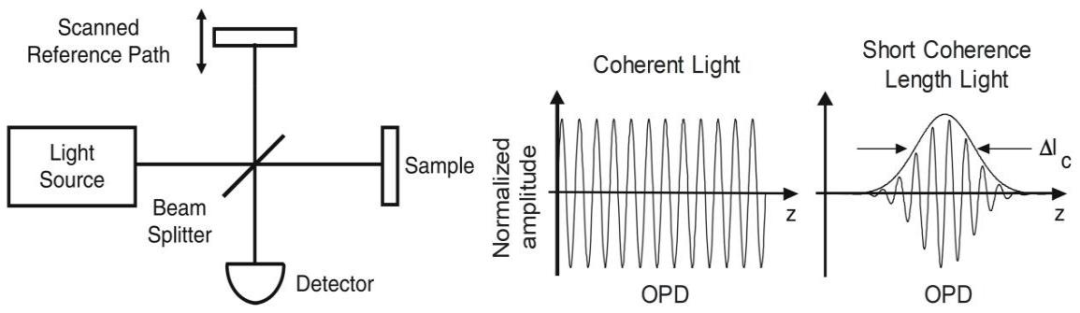

OCT发展至今,可大致分为两代:第一代:时域OCT(Time Domain OCT,TD-OCT);第二代:傅里叶域OCT(Fourier Domain OCT,FD-OCT)。TD-OCT直接测量干涉信号,但实际应用中因存在参考臂反射镜的机械运动而难以实现高速成像。FD-OCT直接测量干涉光谱再辅以逆傅里叶变换得到干涉信号,在成像速度和成像灵敏度方面都高于TD-OCT。

第一代OCT技术:TD-OCT

来源《Optical Coherence Tomography: Technology and Applications》

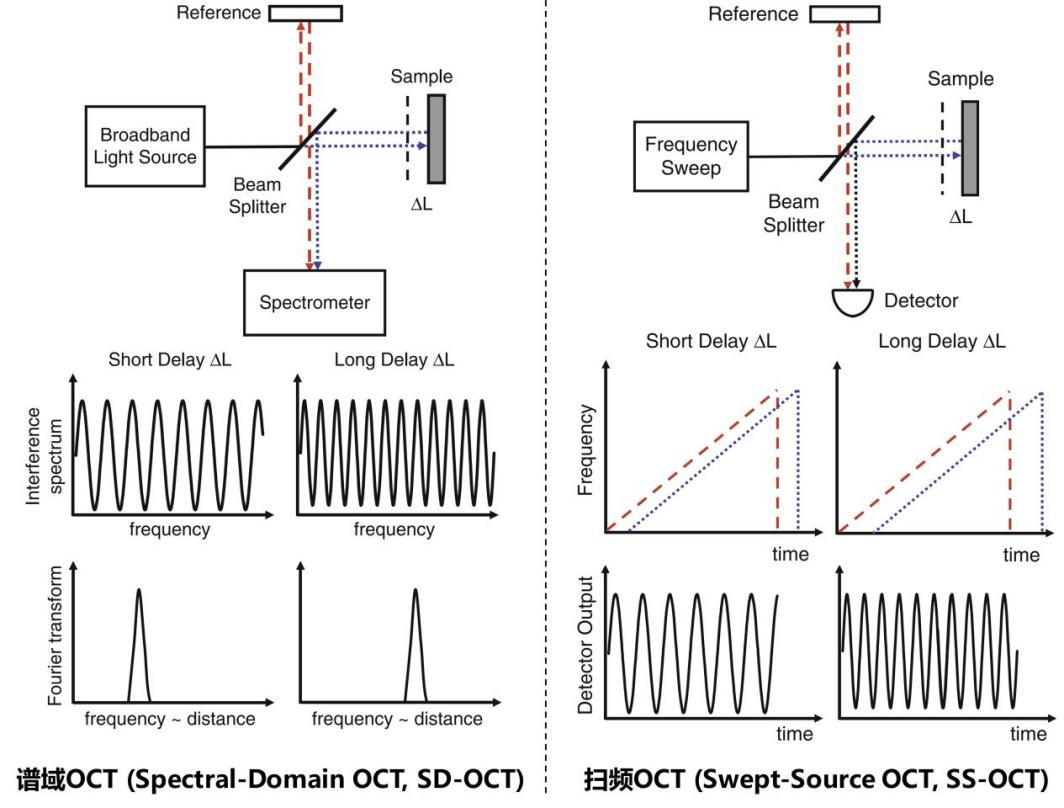

FD-OCT根据其光谱的测量方式又分为扫频OCT(Swept-Source OCT,SS-OCT)和谱域OCT(Spectral Domain OCT,SD-OCT)。其中,SS-OCT往往需要昂贵的高速波长可调谐光源,而SD-OCT则是使用常见的宽带光谱、低光噪声的超辐射发光二极管(Superluminescent Diode,SLD)作为光源,因此更适合工业应用。

第二代OCT技术:FD-OCT

来源《Optical Coherence Tomography: Technology and Applications》

当SD-OCT应用到工业领域,将会带来哪些颠覆性改变?

OCT革新工业检测

当前,国内的自动光学检测(Automated optical inspection, AOI)市场前景广阔,尤其是对透明/半透明产品的检测需求稳步提升,检测质量要求也在不断提高。然而这一领域却面临几大挑战:一是缺乏3D透视能力难以全面洞察内部结构;二是检测精度有待提升,三是无法实时无损检测。而被称作“光学活检”的OCT作为一种强有力的成像手段,具备解决上述行业痛点的全部特点,有望在AOI领域引领一场检测革命!

昊量光电针对现OCT市场产品,开展了近红外波段光学相干层析技术在工业缺陷检测中的应用研究,推出一款SD-OCT成像产品,成功实现对透明/半透明以及高散射精密产品的3D无损检测及实时数据分析,有效破解缺陷微小不易被发现、人工检测二次损伤且缺乏有效数据统计等问题。并进一步推出系列行业标机,成功应用于镜头模组以及光学薄膜、液晶屏等多层结构件产品的检测。

成像深度升级

针对高精度镜头模组的成像,传统2D成像只能检测镜头顶层反射面(R1面)的缺陷,OCT技术可实现对底层反射面(R2面)的检测,并实现3D成像。然而,要做到对5mm厚的镜头模组R2面的缺陷检测,成像深度至少要达到8.5mm以上(考虑到镜头玻璃1.7-1.8的折射率),目前市面上大多数OCT光谱仪都难以做到,但我们的OCT大深度版本将成像深度提升至11mm,目前已成功应用到某镜头厂商4-5mm厚的车载镜头R2面的检测上。

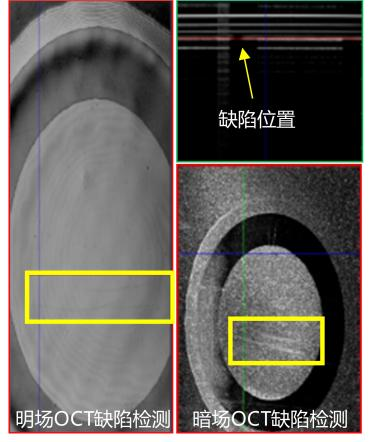

成像方式升级

光学薄膜、液晶屏等具有多层平面结构的产品,因其高反射率特性,采用传统的AOI设备会出现过曝现象,导致对微小结构透明材料的成像效果不佳。针对该问题,我们将该OCT的明场成像方式升级为暗场成像方式,检测多层结构样品的表面和内部缺陷,目前已成功应用到某薄膜厂商的膜伤检测上!

暗场薄膜划伤检测

暗场成像结果

系统装置升级

昊量目前推出了OCT标准机台和模块化装置两种类型。OCT标准机台为整机式,机台内部整合了接收端、采集端和电脑主机;OCT模块化装置将采集端和接收端分别进行模块化设计,体积小、灵活度高,不仅可以集成到行业标机中,还可单独作为桌面式3D检测设备使用。两种装置都适用于高校研究以及镜头、光学薄膜、液晶屏、晶圆等精密产品的流水线检测,客户可根据实际需要进行选择。

搭载OCT模块化装置的光学镜片外观检测设备

目前,光学镜片外观检测设备可智能检测镜片两光片及镀膜、涂墨等产品,已成功部署于多家头部光学镜片制造企业。同时昊量也正持续开发基于新一代OCT技术的系列产品,成像范围和成像速度将进一步得到大幅提升,并将逐步深入应用到更多工业成品检测、制程缺陷检测、材料不良检测等场景中。

-

OCT:从原理到关键参数2024-07-18 7952

-

友思特分享 | OCT成像技术:突破传统限制,掌握内部缺陷图像,轻松实现深度检测2023-12-20 2273

-

新型VCSEL提供更简单、更便宜的光学相干断层扫描(OCT)2023-06-11 2560

-

透传是什么?工业5G路由器的透传作用与优势分析2022-12-09 3364

-

OCT成像技术有什么作用?2022-11-23 2924

-

工业智能网关BL110应用之二十七:如何设置透传2022-09-07 2069

-

oct开放容器测试框架2022-05-11 503

-

用于SS-OCT的14位数字化仪ADQ14OCT2021-11-10 1662

-

什么是过流(OCT)2021-09-07 3851

-

工业物联网领域,如何借助蓝牙模块快速进行数据透传?2019-07-16 4754

-

到底该选滚筒还是波轮洗衣机 还得看用户的具体需求2019-04-11 1294

-

组态软件的数据透传DTU通信技术工业网关2019-03-06 3244

-

请问用于OCT技术的DSP芯片有哪些?2018-12-24 1362

-

7 FPGA在医疗扫频OCT系统中的应用2017-02-08 993

全部0条评论

快来发表一下你的评论吧 !