半导体芯片制造“前道工艺(FEOL)”技术基础知识详解;

半导体芯片制造“前道工艺(FEOL)”技术基础知识详解;

电子说

描述

【博主简介】本人系一名半导体行业质量管理从业者,旨在业余时间不定期的分享半导体行业中的:产品质量、失效分析、可靠性分析和产品基础应用等相关知识。常言:真知不问出处,所分享的内容如有雷同或是不当之处,还请大家海涵,如有需要可看文尾联系方式,当前在网络平台上均以“爱在七夕时”的昵称为ID跟大家一起交流学习!

爱在七夕时https://www.zhihu.com/people/duan.yu

在探索现代科技的微观奇迹中,半导体芯片制造无疑扮演着核心角色,它不仅是信息技术飞速发展的基石,也是连接数字世界与现实生活的桥梁。我们已经知道芯片产业链分为设计、制造、封测和下游应用,并将芯片的制造比喻为在指尖大小的区域建造摩天大厦。芯片制造又分为晶圆生产和晶圆工艺,其中晶圆工艺又被成称为前道工艺,相应地封测被称为后道工艺,本篇内容主要讲前道工艺的相关知识。

一、前道工艺技术概述

在硅晶圆表面制作LSI的工艺称为前段制程,也称作:前道工艺,英文全称:Front-End Of Line,简称:FEOL,它是芯片生产的核心阶段,主要负责在硅晶圆上构建晶体管、二极管等基础半导体器件,并形成初步电路结构。通常因为前道工艺直接决定芯片的集成度、性能和可靠性,所以它是半导体技术进步的核心驱动力。掌握先进的前道工艺技术,有助于企业在市场竞争中占据优势。

而将晶圆上制作的LSI芯片切割出来,装入专用封装后出货的工艺称为后段制程,也叫:后道工艺,英文全称:Back-End Of Line,简称:BEOL。在我以下的往期分享中也有详细介绍过,这里就不过多赘述了。

半导体制程中芯片"后道工艺(BEOL)”的详解;mp.weixin.qq.com/s?__biz=Mzk0MzYyODY5Mg==&mid=2247497631&idx=1&sn=a742481a4b1620e1bc60647fae2ad07b&scene=21#wechat_redirect

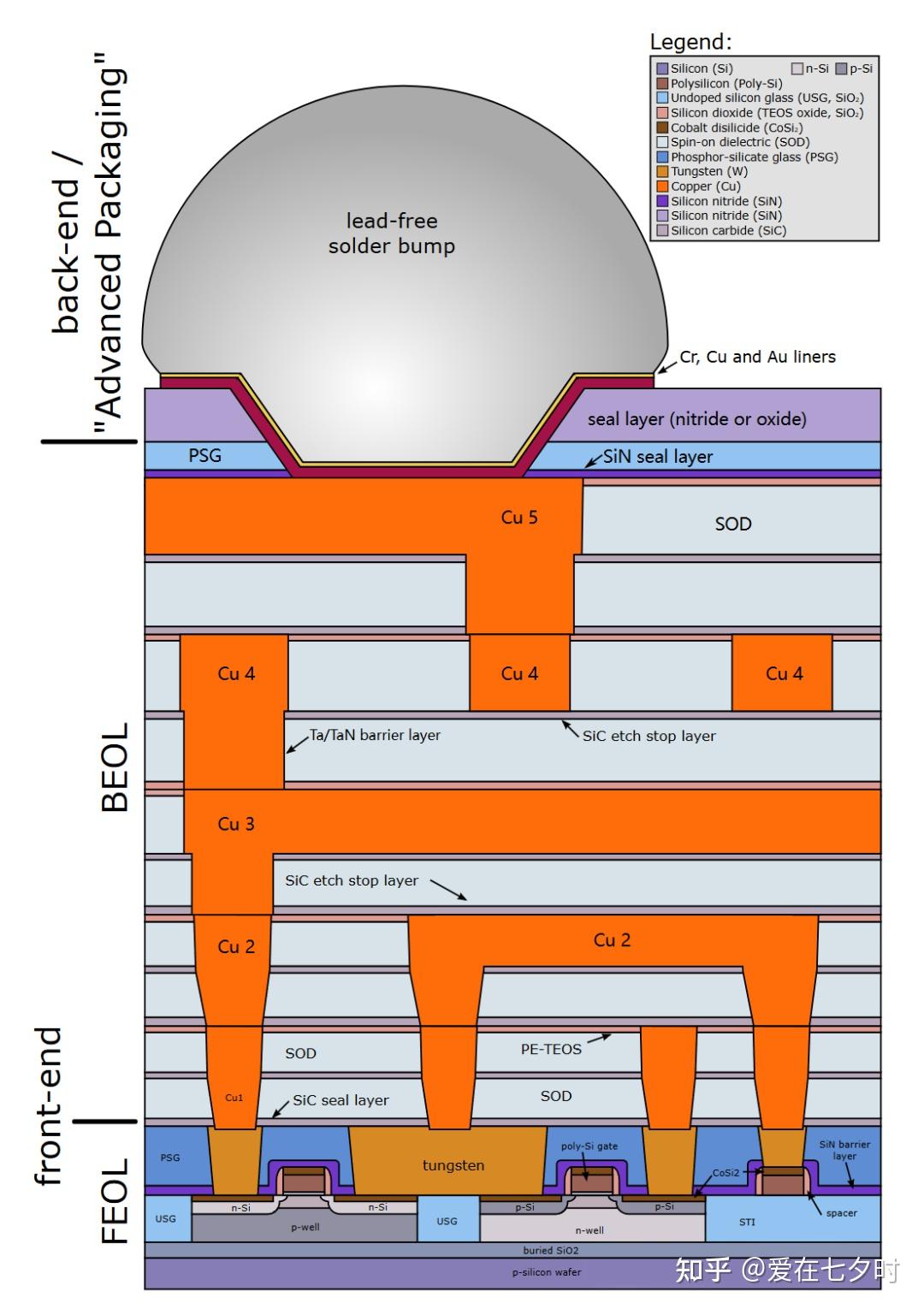

其实,作为前道工艺,还可以进一步细分为小的前道工艺(FEOL)和后道工艺(BEOL)的。简而言之,前道工艺主要负责制造如晶体管这样的有源器件,而后道工艺则侧重于实现这些器件之间通过多层布线进行的互连。为了更好地理解这一过程,可以参考下面的图示进行对照:

从上图示中可以理解到,前道工艺中细分出来的小的前道工艺扮演着基石的角色,通常处于构造的最底部;而小的后道工艺则是在此基础上进行进一步的构建和扩展。小的前道工艺(FEOL)与后道工艺(BEOL)之间通过中道工艺层(MOL)实现连接。MOL主要由精细的金属构造组成,它们充当晶体管源极、漏极以及栅极的接触点,并将这些接触点与小的后道工艺(BEOL)中的局部互联层连接起来。

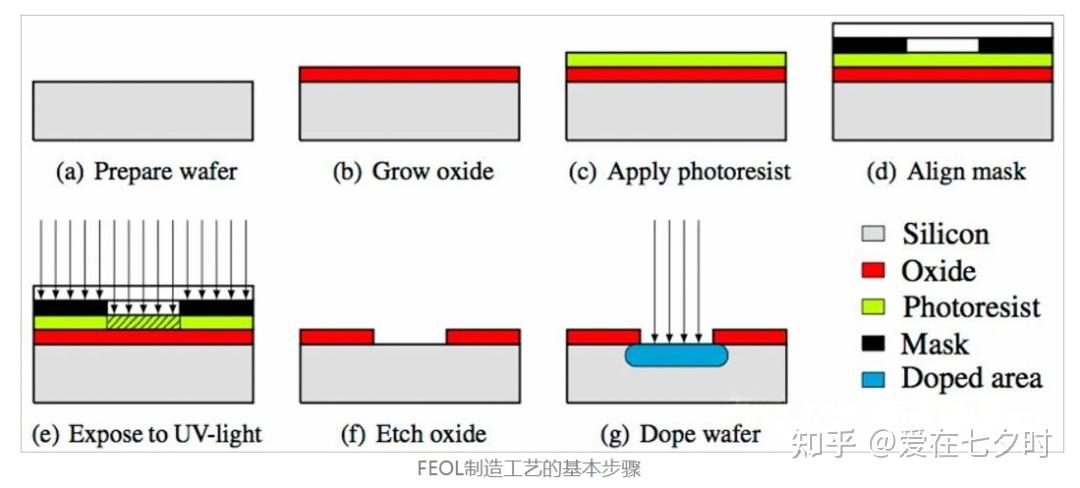

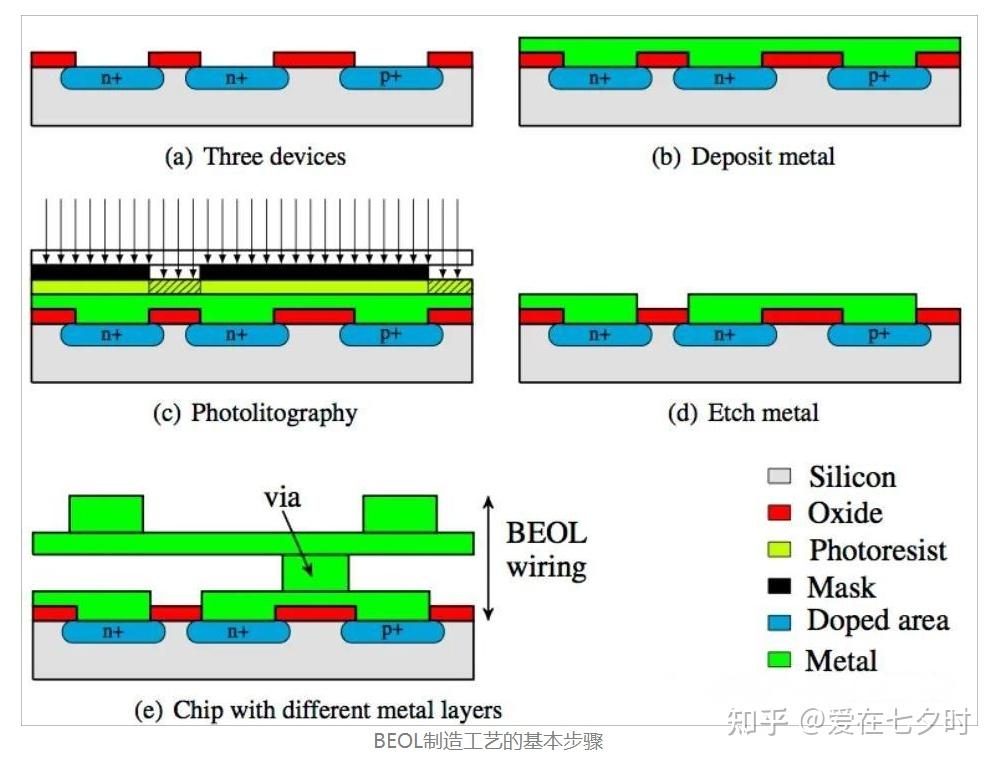

顺便分享一下小的前后道工艺制造的基本步骤:

二、前道与后道工艺的区别

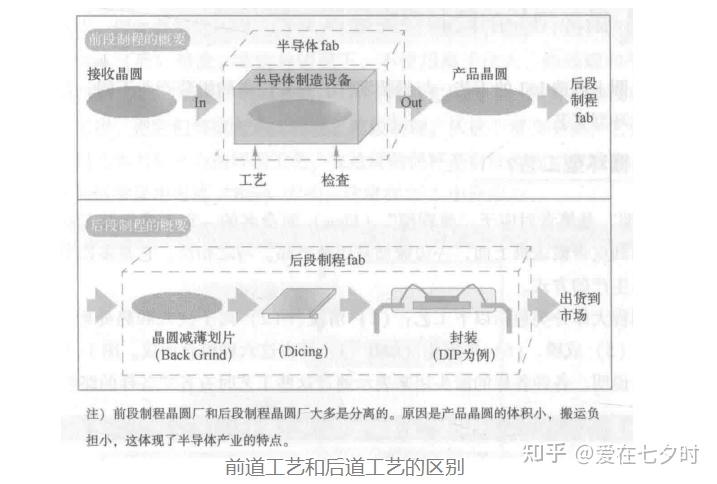

前道工艺,即所谓的“晶圆工艺”,是在硅晶圆上制造LSI芯片的工程。主要是微细化加工和晶格恢复处理等物理及化学方面的工艺。与此相对,后道工艺则是将晶圆上做好的LSI芯片单独切割、封装的组装加工技术。换一种说法,前者执行不可见的管理,但后者在某种程度上是可见的。

另一个主要区别是,前道工艺的作业对象(Work)仅仅是硅晶圆的状态,后道工艺的作业对象则是多种多样,可以是硅晶圆,也可以是裸芯片(在后道工艺中有时称其为Die),或者是封装好的芯片。正因为如此,对于后道工艺,生产设备制造商专攻某一个领域的情况很多。

下图形象地描绘了前道工艺和后道工艺的区别。由于前道工艺的作业对象只有硅晶圆,所以如开头所述,前道工艺也被称为“晶圆工艺”。

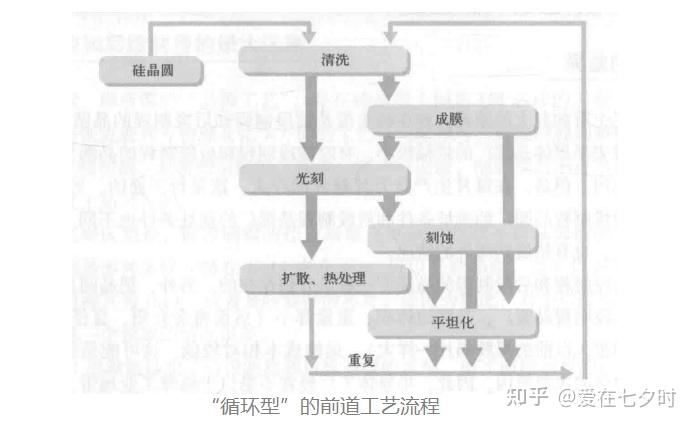

1、“循环型”的前道工艺

“循环型”是仁者见仁,智者见智的一种说法,它对应于“流程型”(Flow)而命名的。它不像组装工程那样,一边将零件添加到皮带输送机上面,一边流动着组装产品。与之相反,它是多次重复相同的工序进行产品生产的方式。

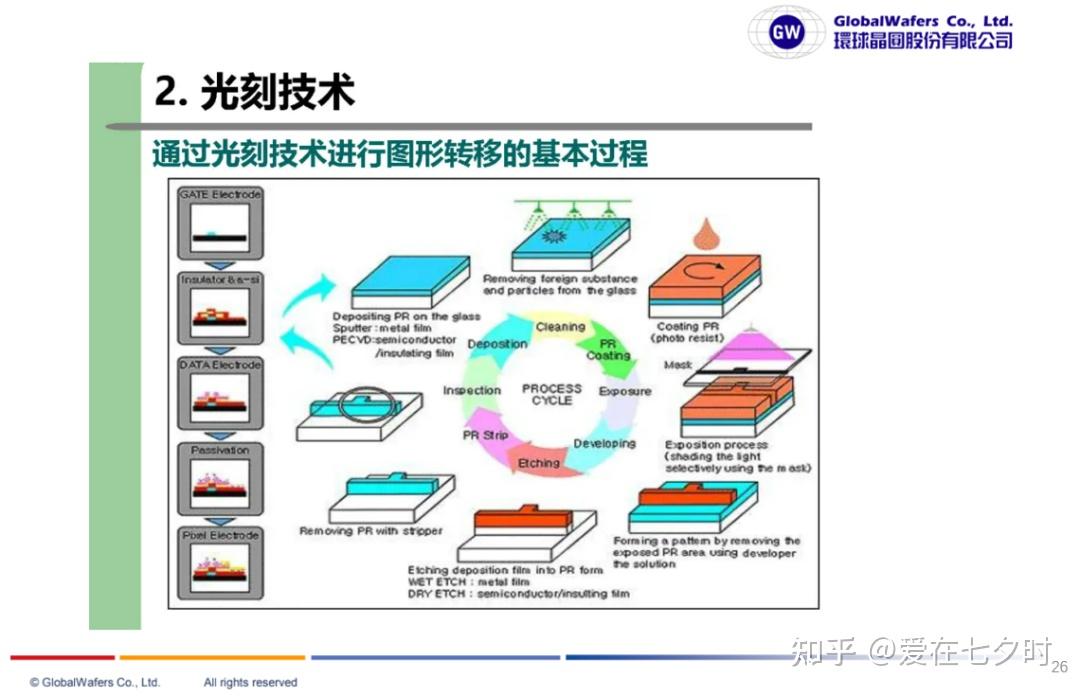

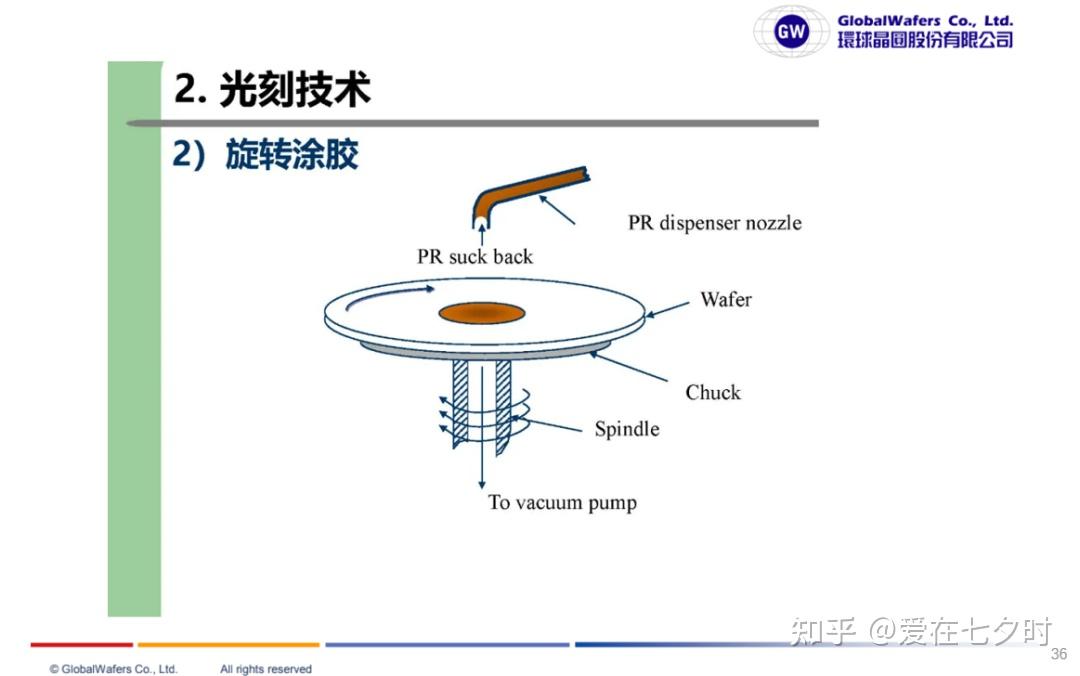

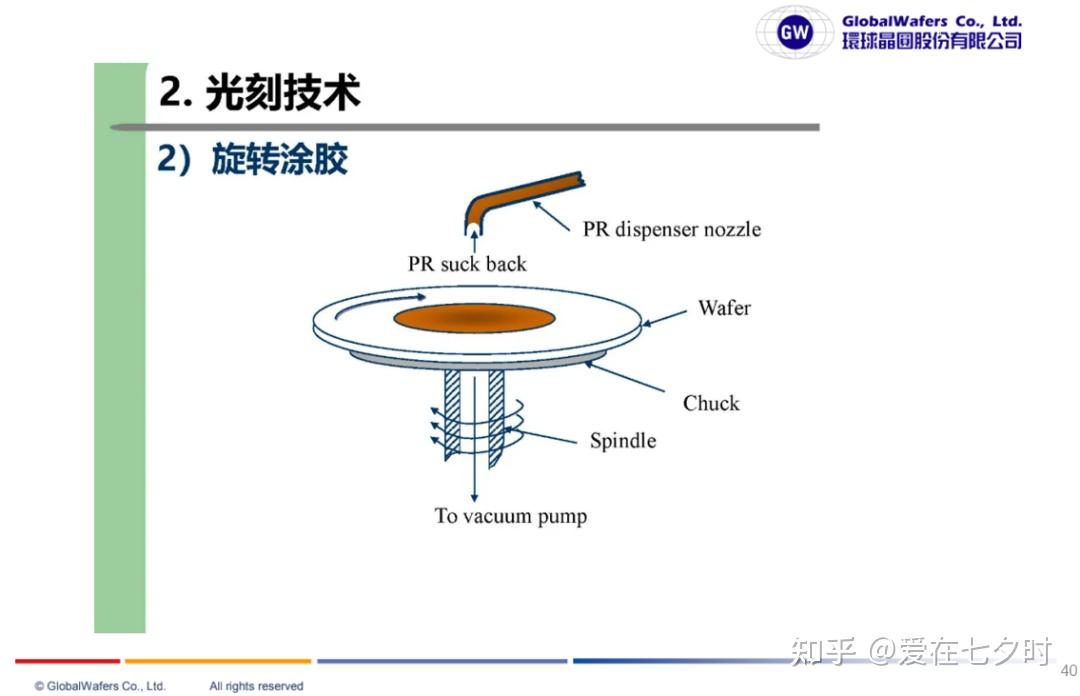

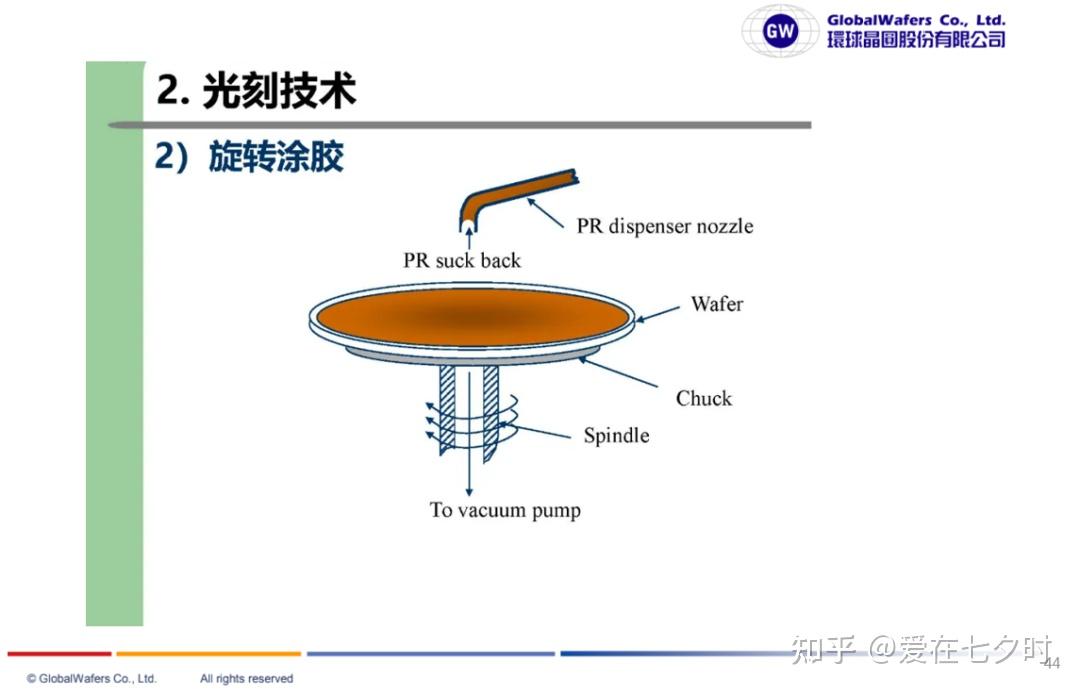

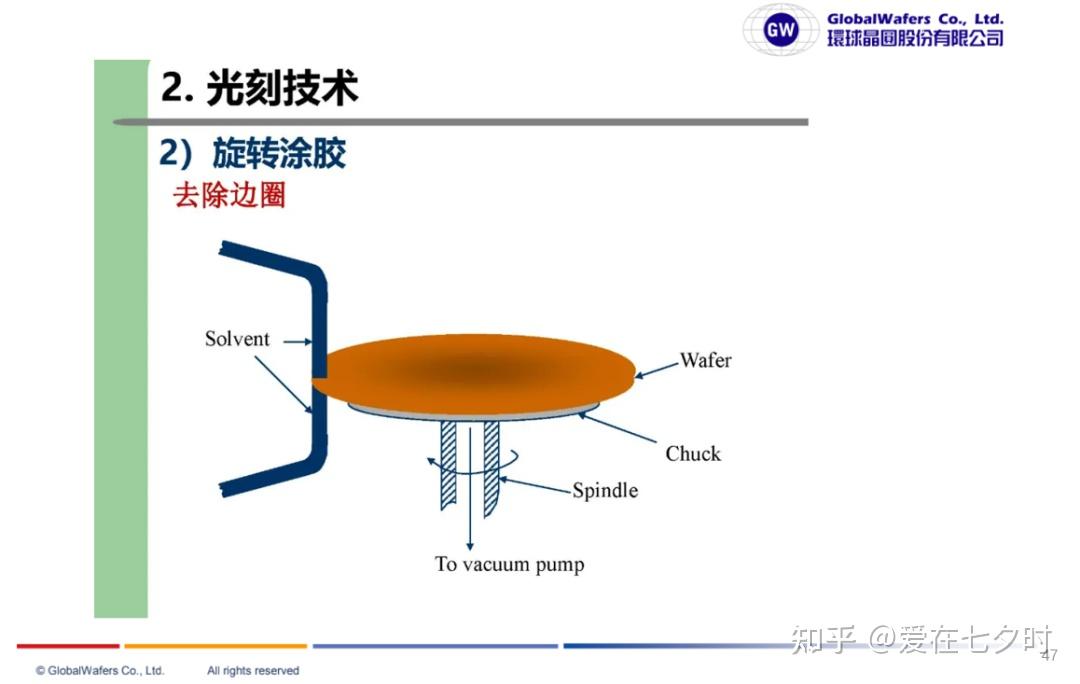

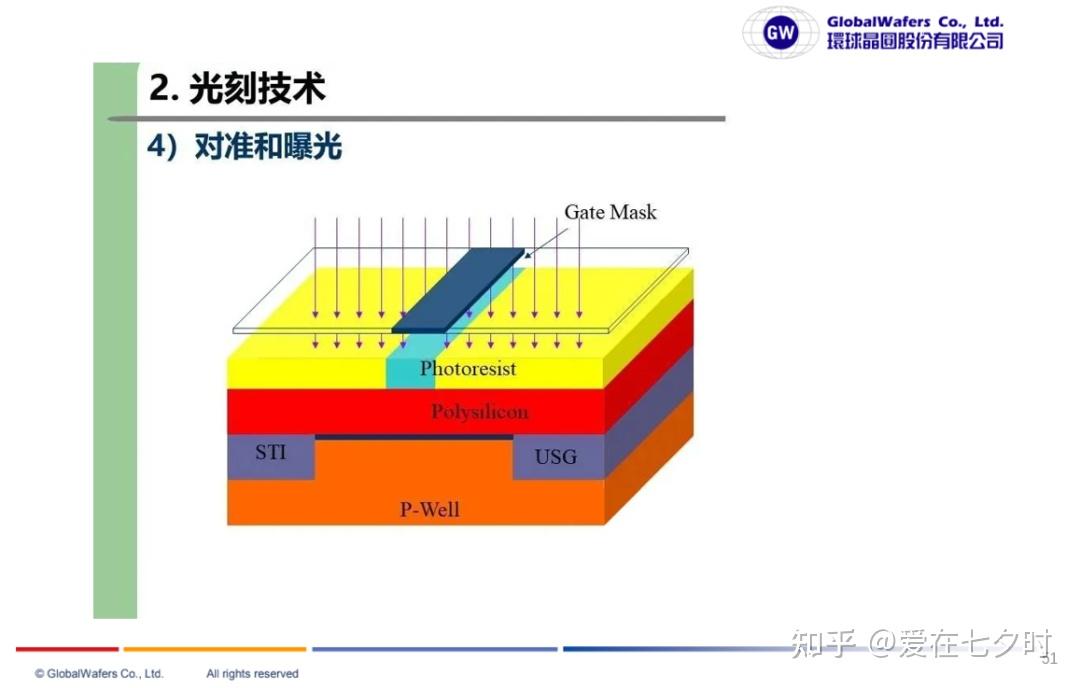

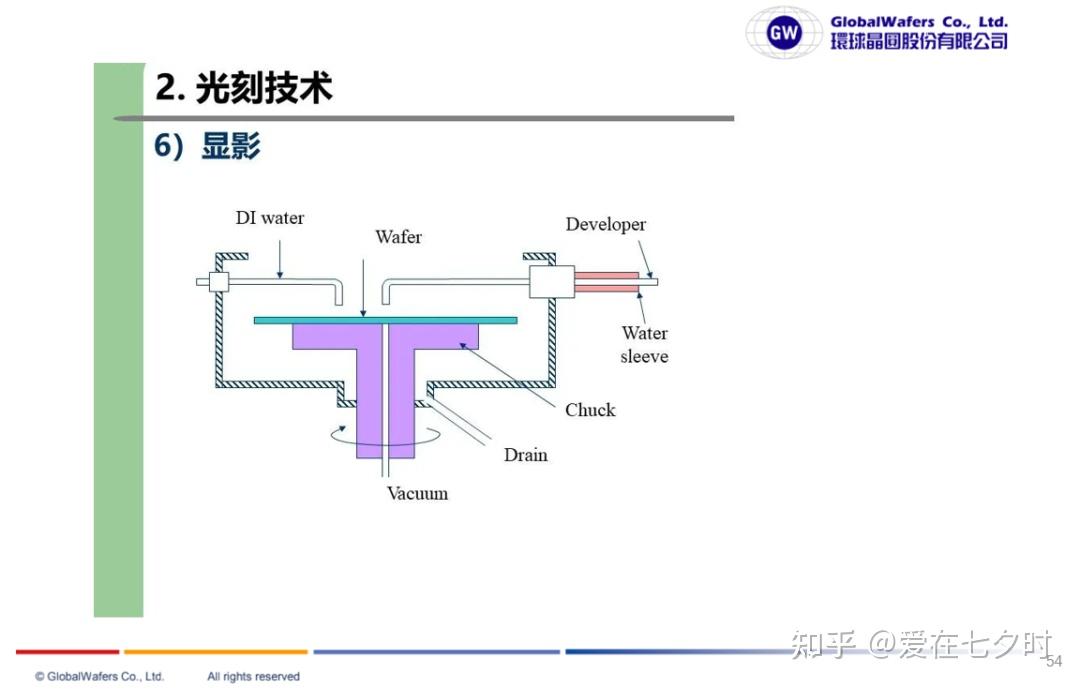

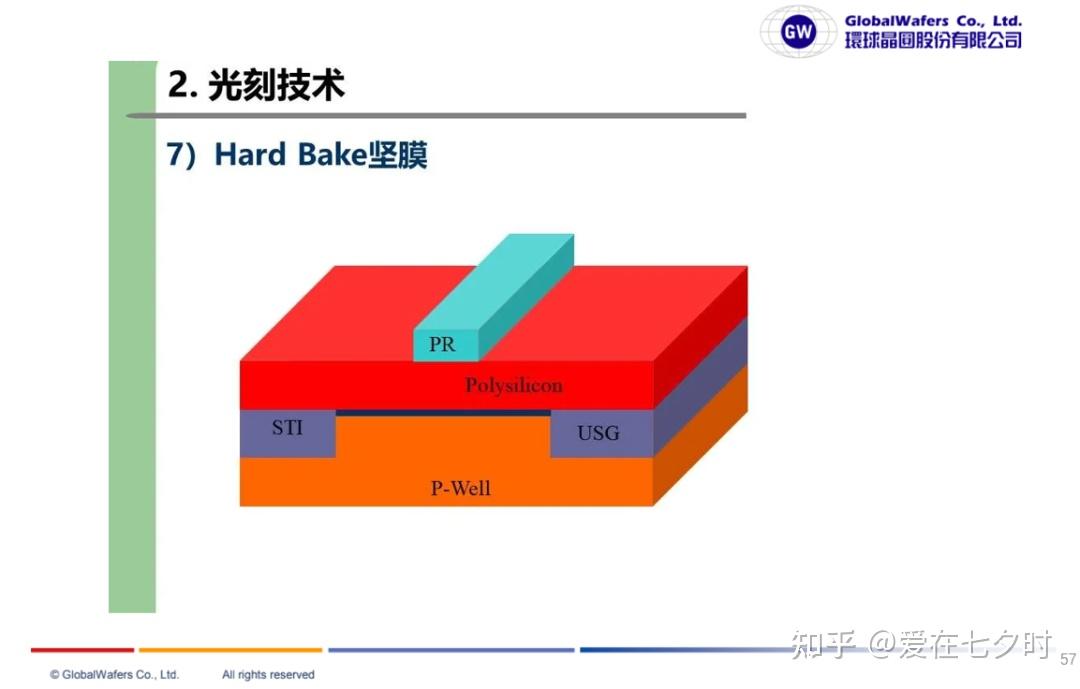

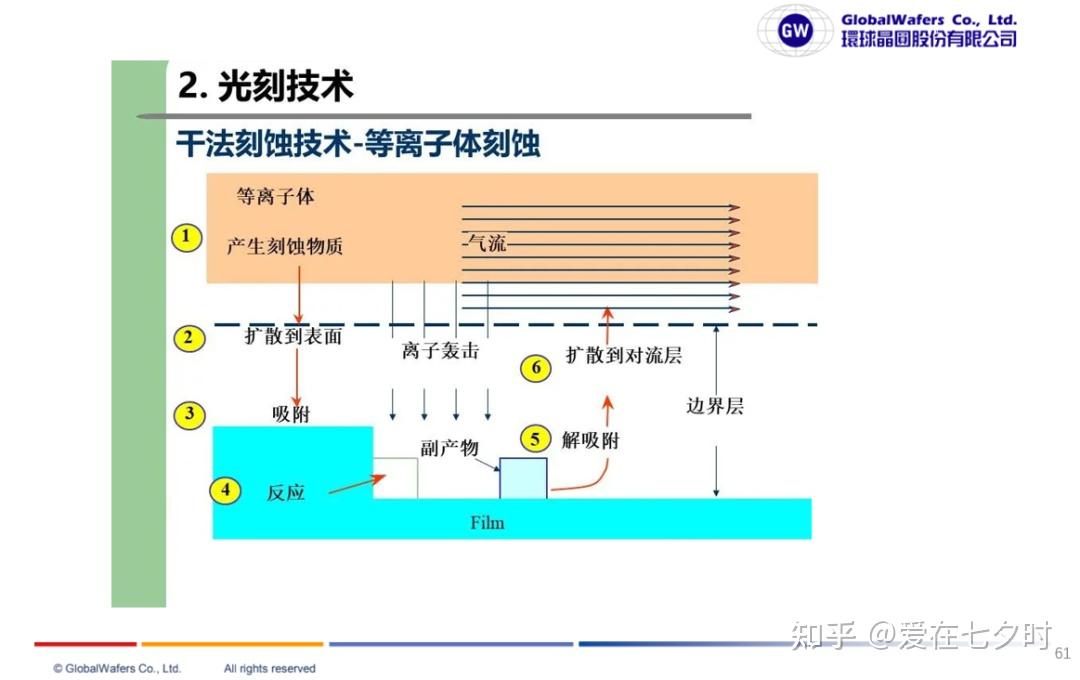

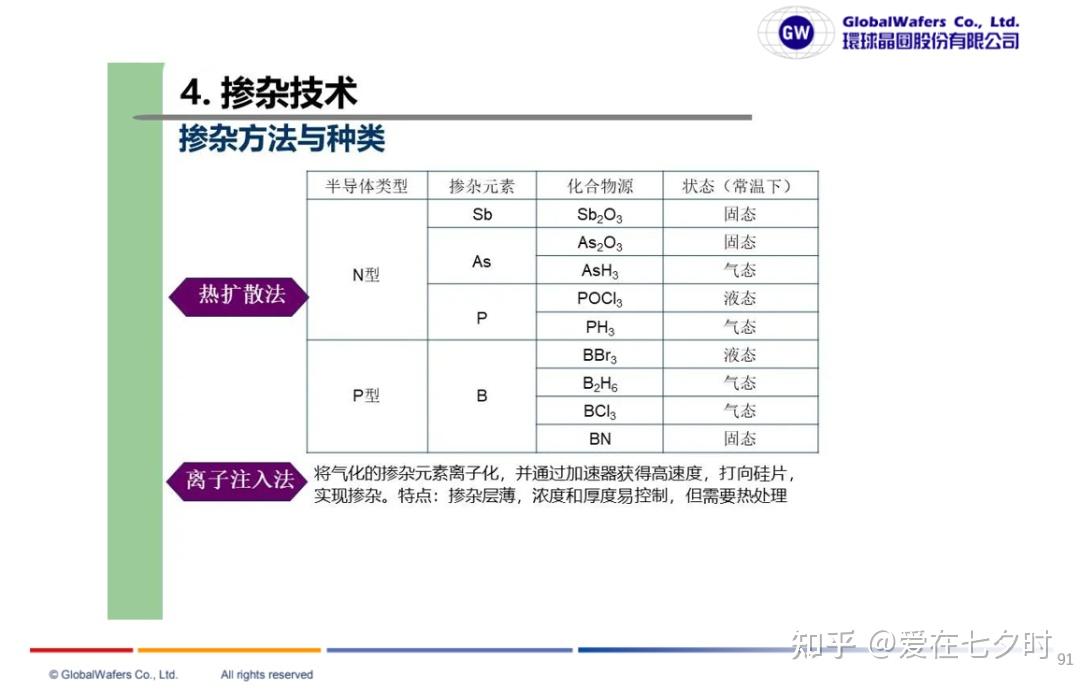

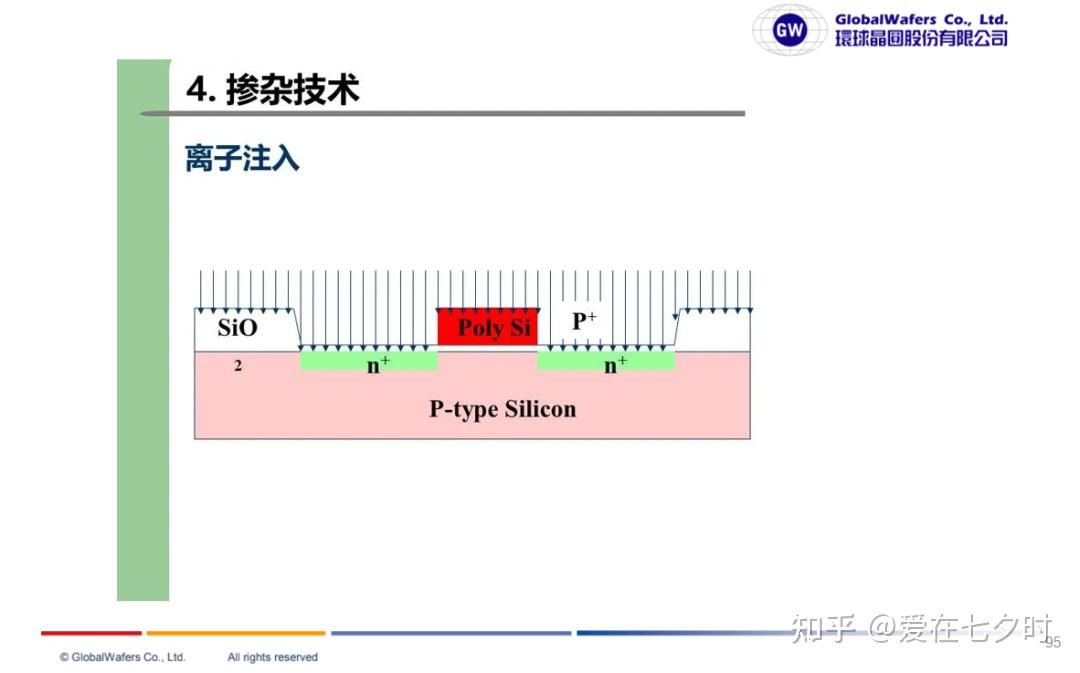

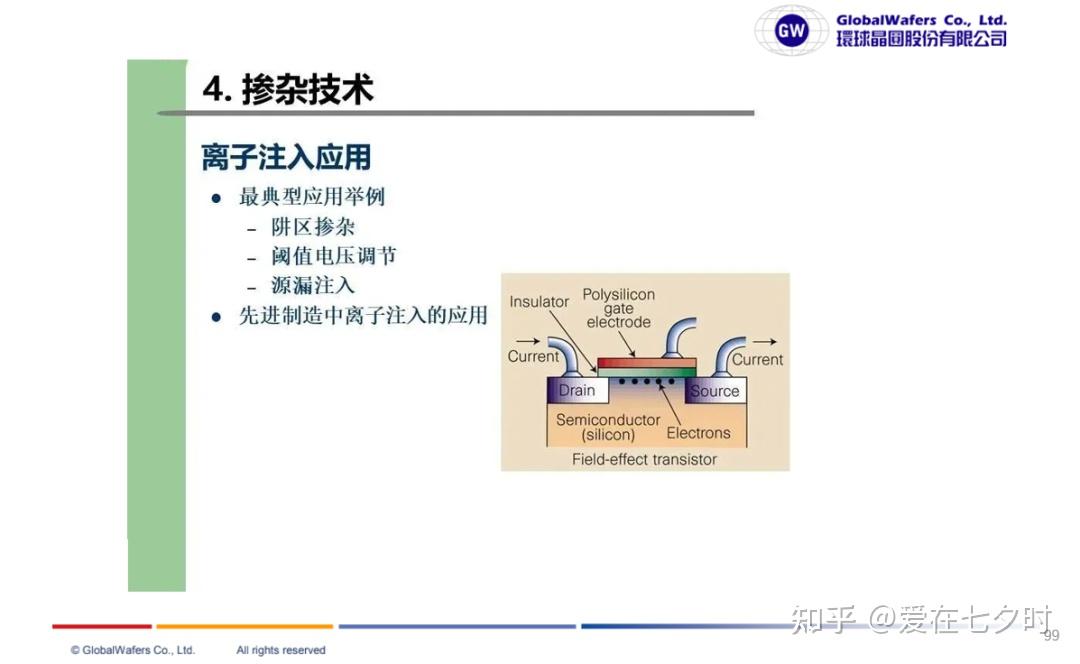

前道工艺大体分类包括以下工艺:(1)清洗、(2)离子注入和热处理、(3)光刻、(4)刻蚀、(5)成膜、(6)平坦化(CMP),并由这六种组合而成。下图对这些工艺做了图示说明。各种各样的箭头用来表示通过这些工艺时有各式各样的路线选择。

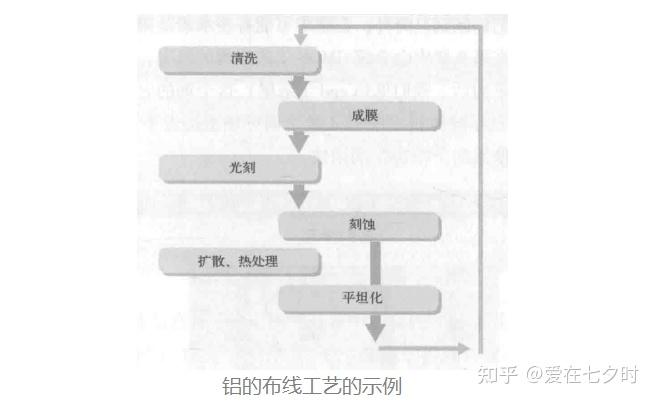

2、其他几种工序的基本组合

如上所述,前道工艺基本上由六种工艺组合而成:清洗、离子注入和热处理、光刻、刻蚀、成膜和平坦化。但是,有各种各样的组合形式,其含义是对这些组合多次循环并把前道工艺集成化。例如在铝的布线工艺中,如下图所示,包括(前)清洗铝膜形成→光刻→刻蚀→(后)清洗,在这种情况下,不使用离子注入、热处理和平坦化(颜色已更改)。这样,在某个工程(单工程)中有一些工艺用到了,还有一些没有用到,有多个这样的单工程,把它们集成起来就构成了前道工艺。从这个意义上说,它会经历多次相同的工艺,因此本内容称其为循环型工艺。在这样的循环型前道工艺生产线中,无尘室内制造设备的布局通常采用海湾(Bay)方式,这将在后面介绍。

三、追求微细化的前道工艺

大家都知道:硅半导体是根据所谓的“摩尔定律”,不断推进加工尺寸的微细化。通过LSI的微细化实现高密度、缩小芯片尺寸,从而降低成本的。

1、摩尔定律介绍

芯片尺寸的缩小意味着每片晶圆可以生产出更多数量的芯片。一张晶圆生产出更多的芯片,就会降低芯片的成本。首先提出这一定律的是英特尔公司的戈登·摩尔,因此被称为摩尔定律。

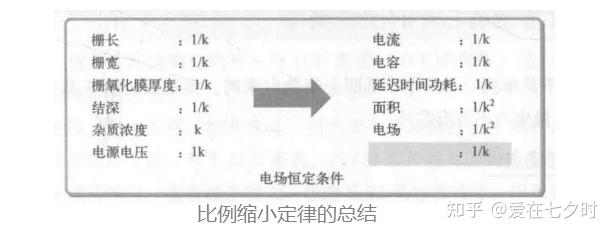

具体来说,就是以3年为周期实现4倍的高密度化。所谓4倍的高密度化,也就是说算上芯片面积的增加,3年后边长变为√1/2(1/2的平方根)。也就是说,每隔3年晶体管尺寸应该缩小(微细化)到原来的0.7倍。微细化以后,晶体管性能不会因为尺寸变小而改变吗?比例缩小定律。从技术角度对此进行了解决。可能有点难以理解,在一定规格的基础上缩小尺寸,晶体管的性能反而会有提升。下图总结了比例缩小定律。

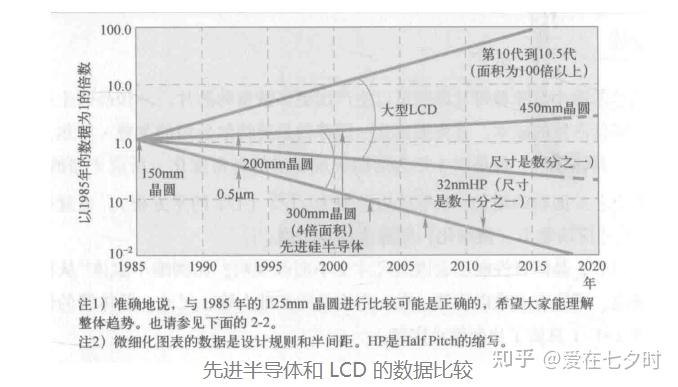

2、微细化的发展历程

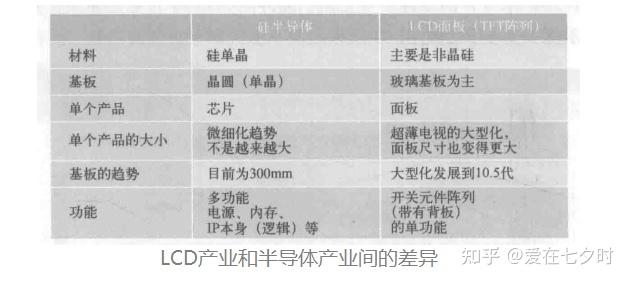

到现在为止微细化是如何发展的呢?为了从宏观上看这个趋势,在下图中与大型LCD用的TFT阵列。进行了动态的对比,时间跨度从1985年到现在为止。从图中可以看出,与TFT阵列相比,硅半导体的微细程度越来越高。大型LCD的TFT加工尺寸只达到了原来的几分之一,而硅半导体的加工尺寸已经达到了几十分之一。

一方面,TFT阵列随着平板电视的普及,面板的大型化也在不断发展,玻璃基板的大小被放大了100倍以上,以确保一块玻璃基板所能容纳的面板数量。

另一方面,硅晶圆的尺寸增大还不到原来的10倍,但是随着微细化的发展,每片晶圆的确能够生产出更多的芯片了。

四、前道工序基础知识培训内容分享

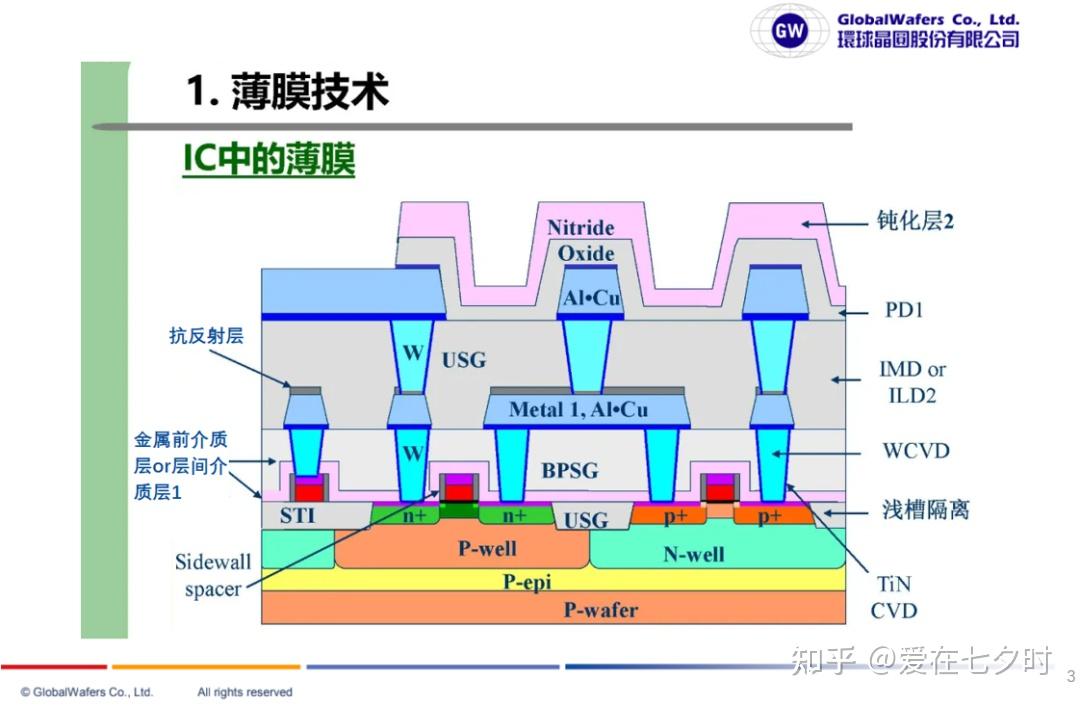

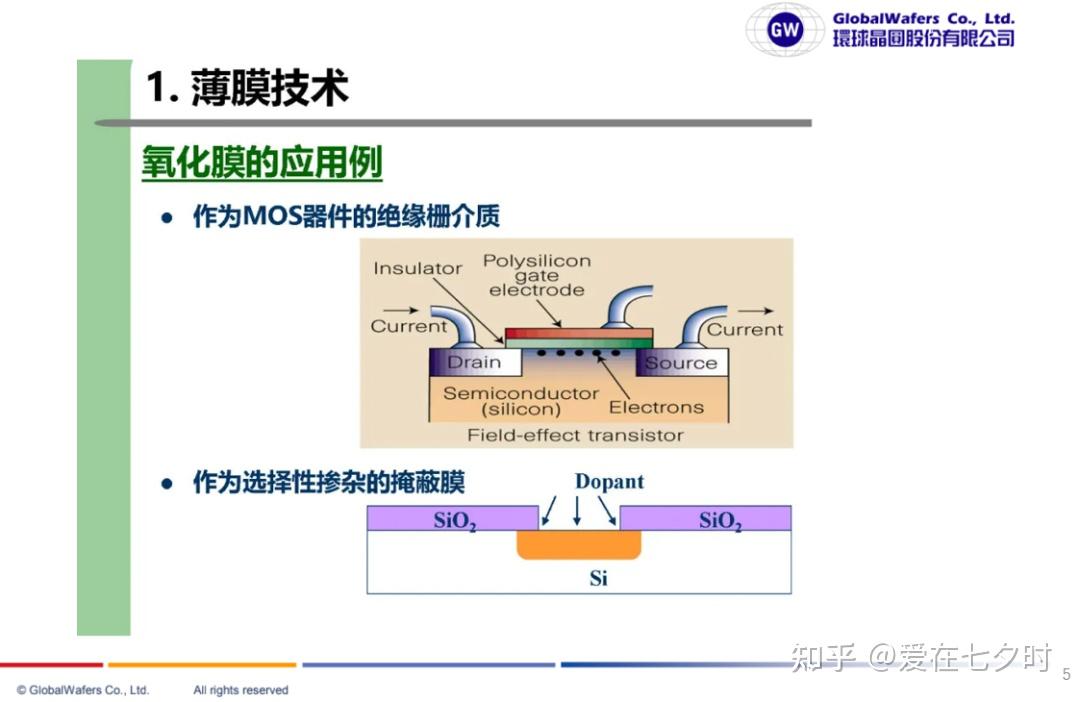

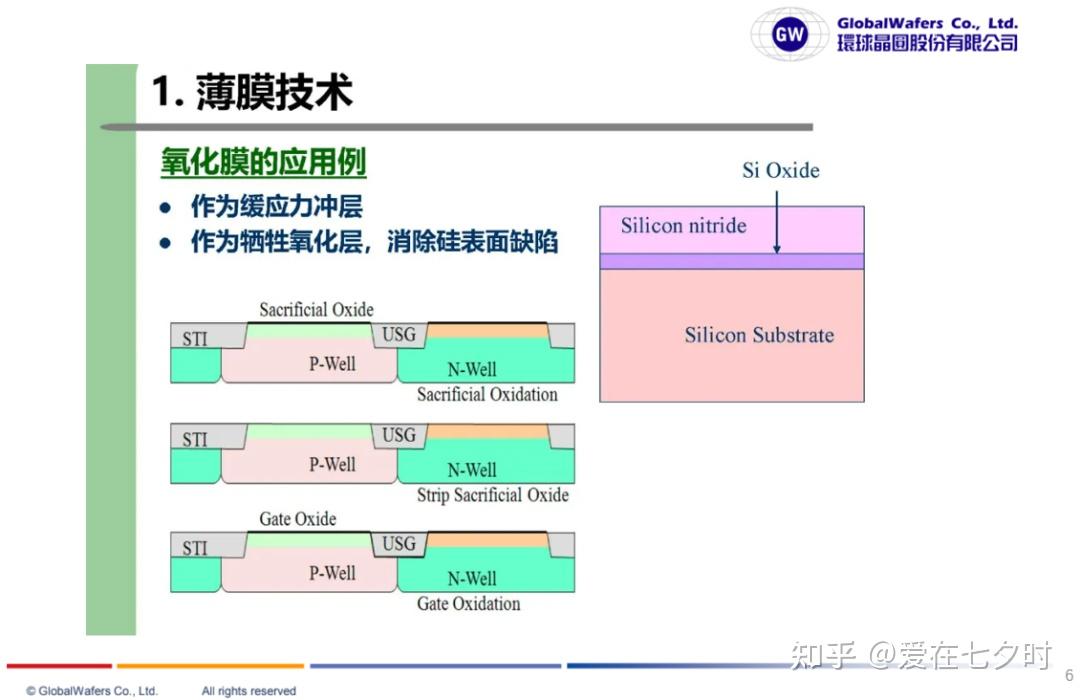

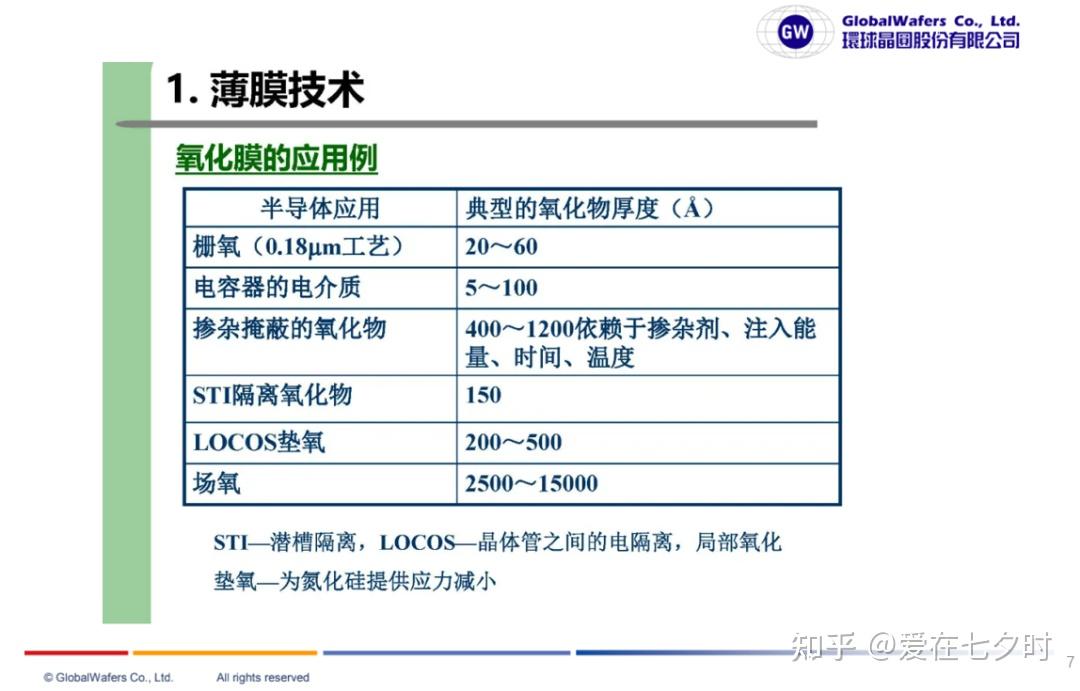

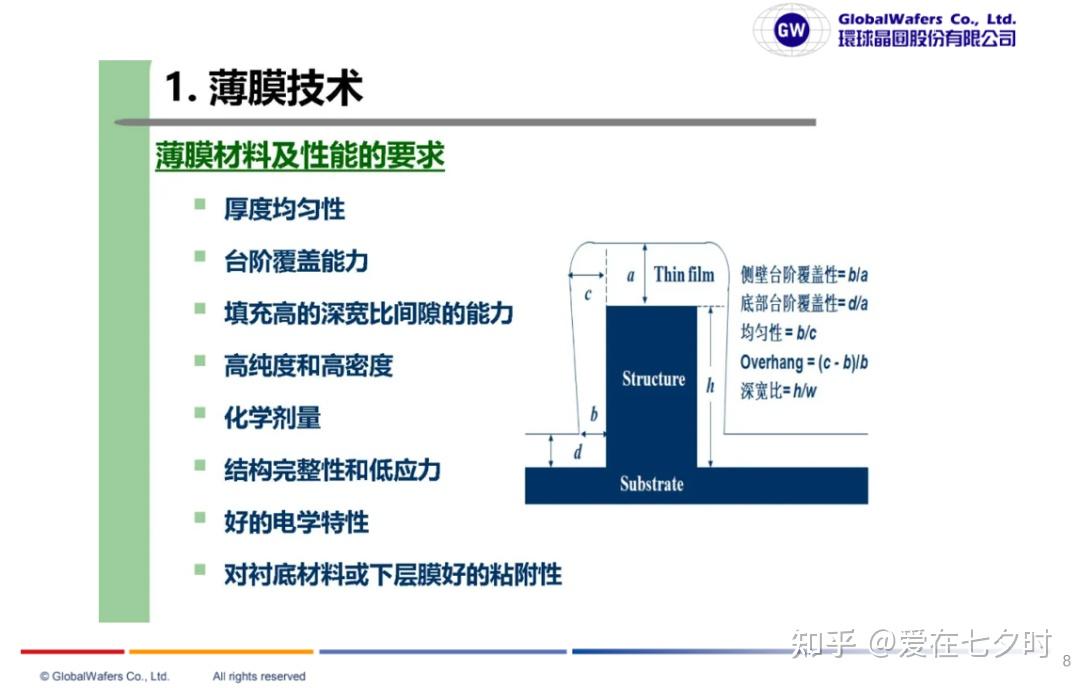

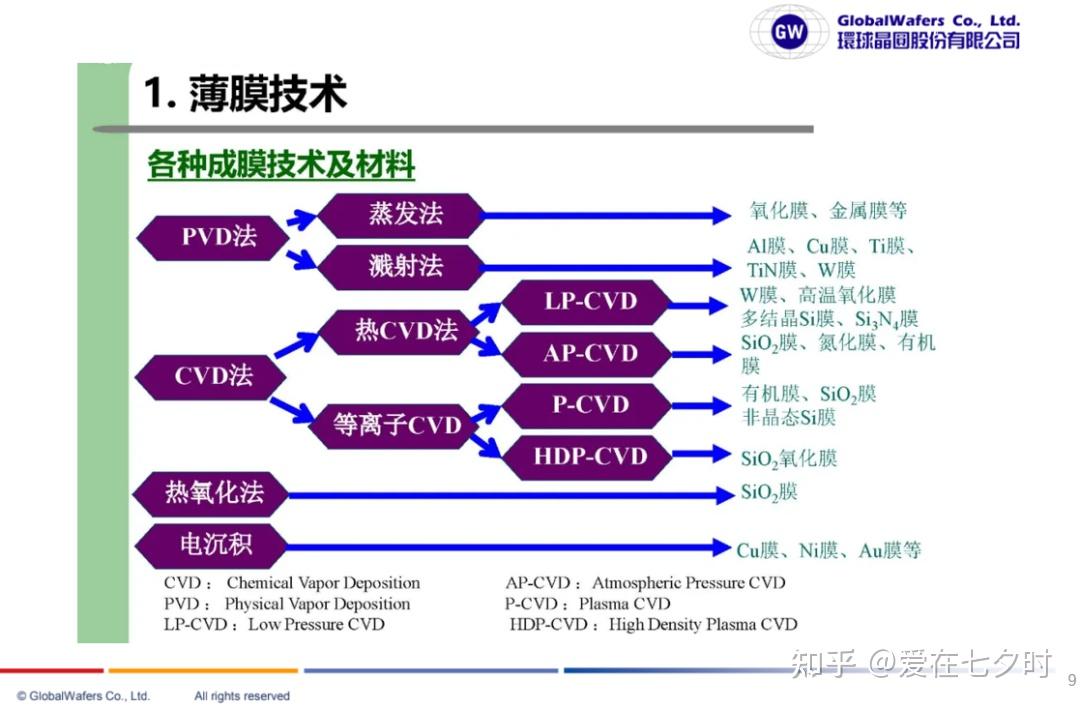

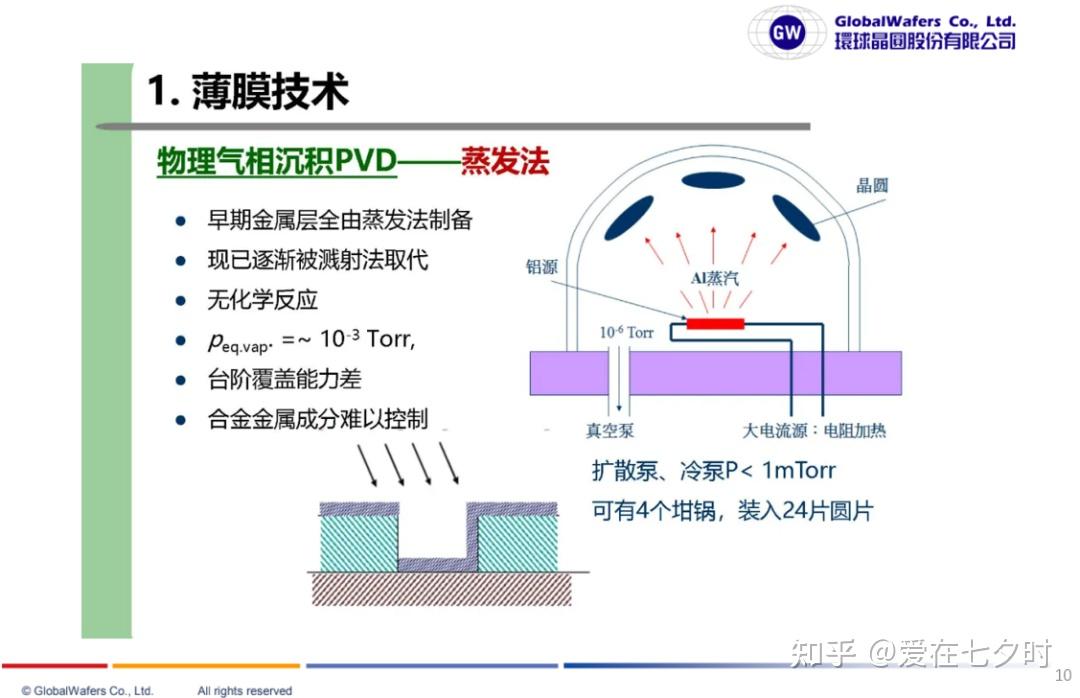

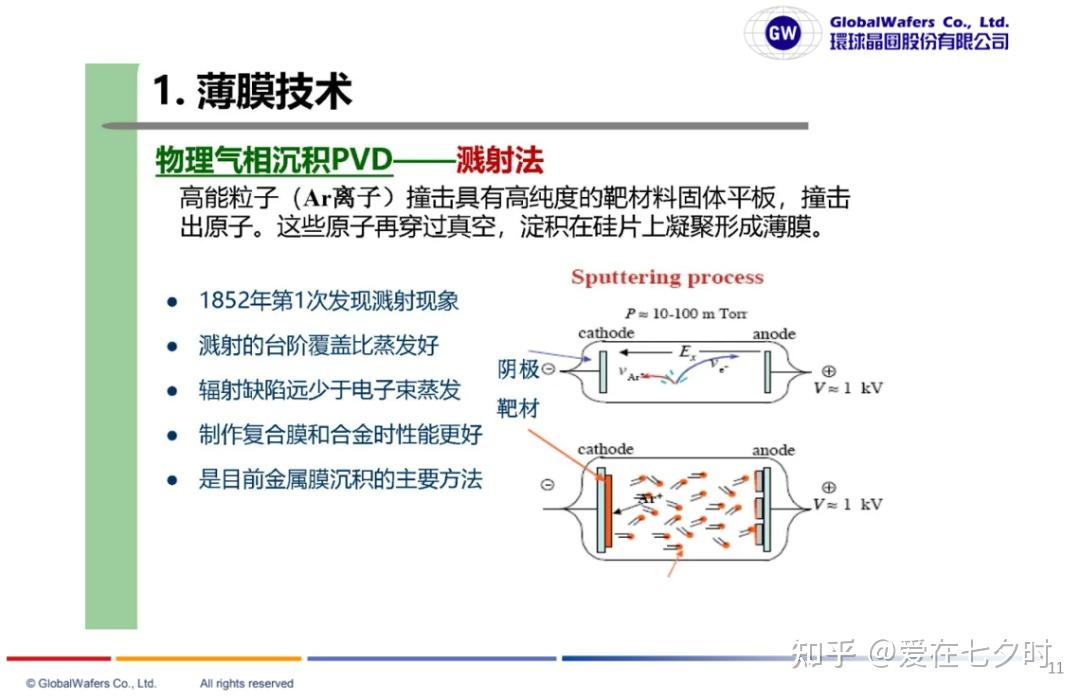

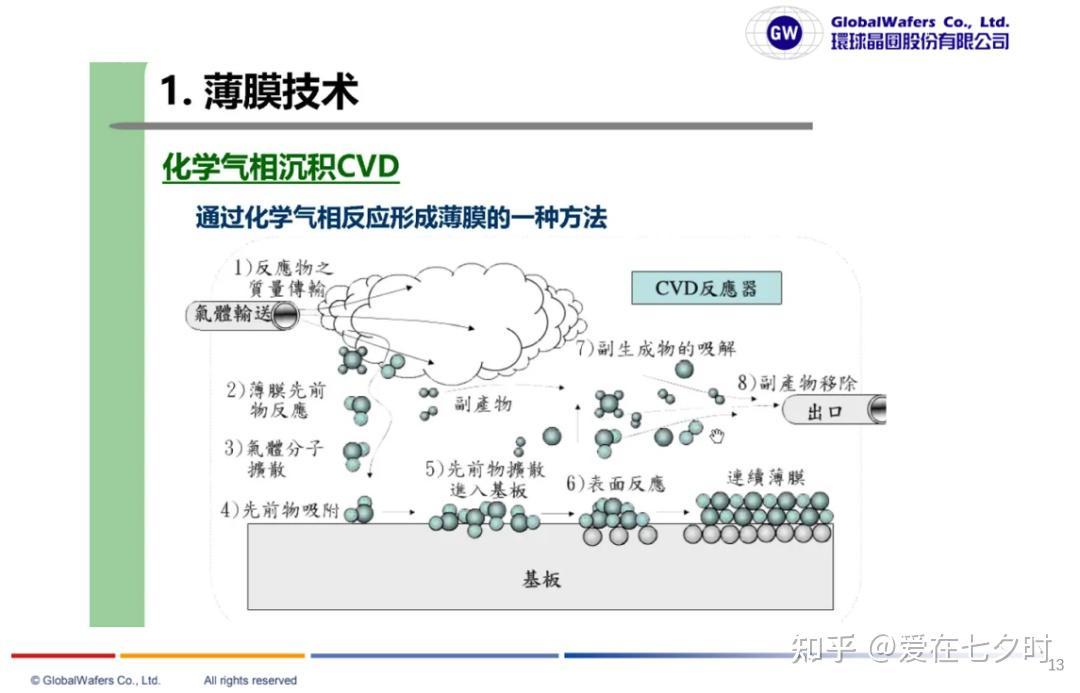

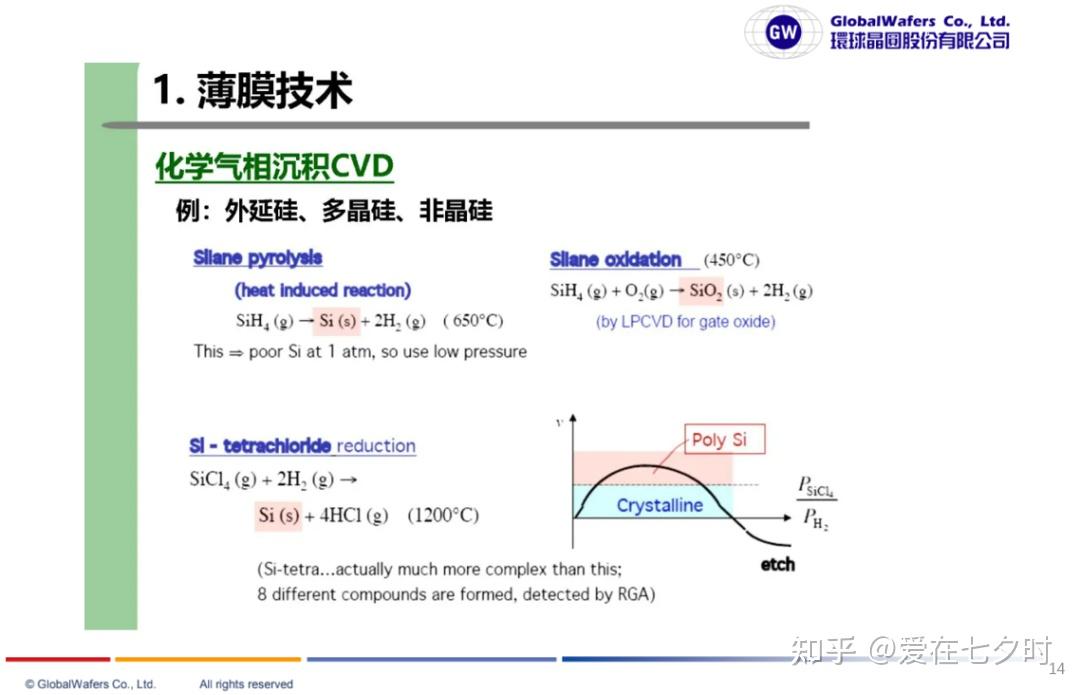

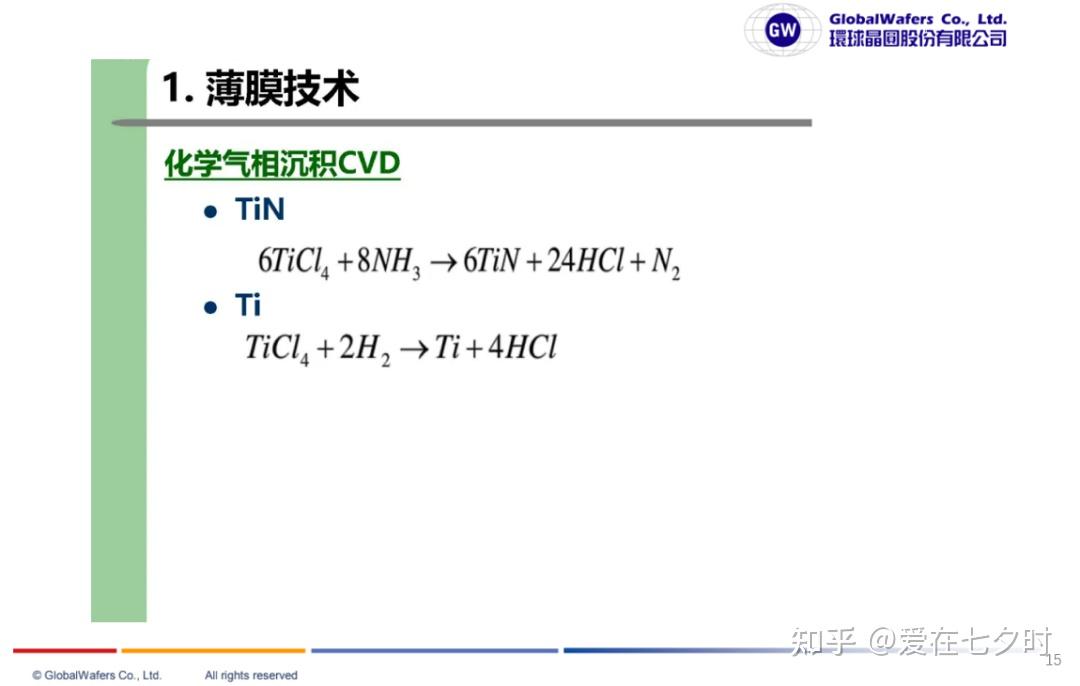

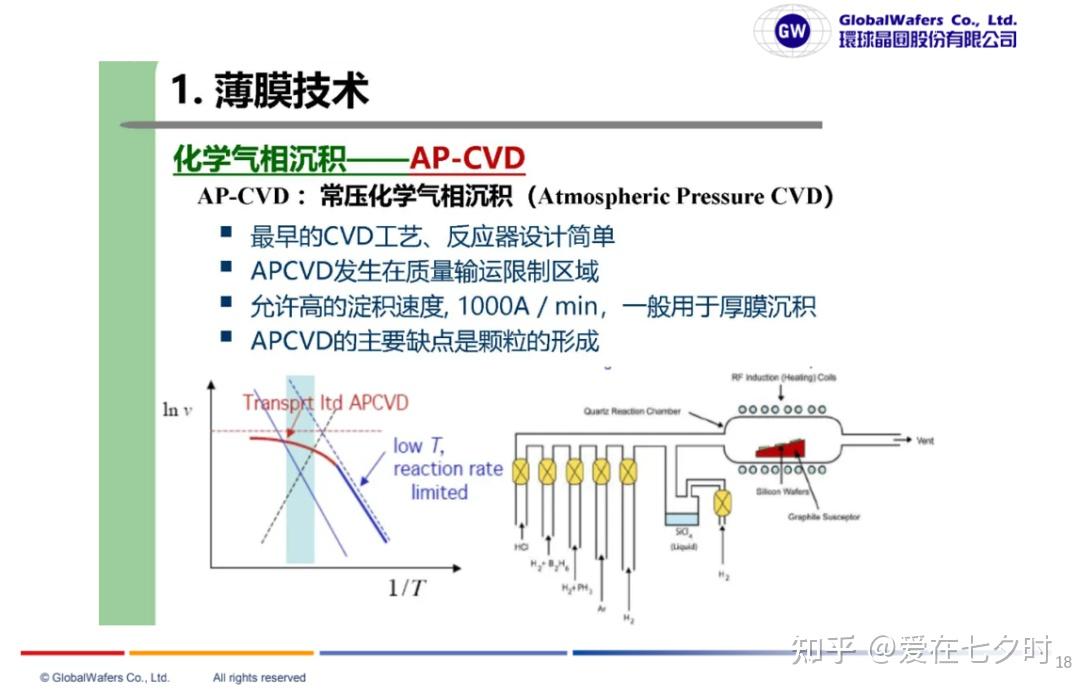

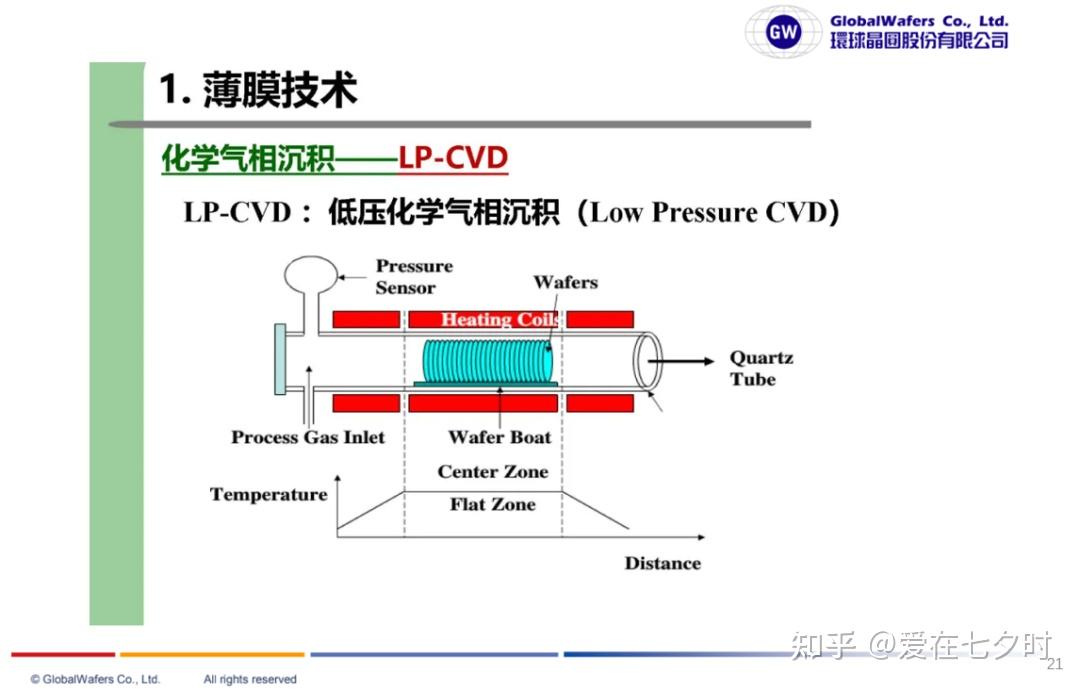

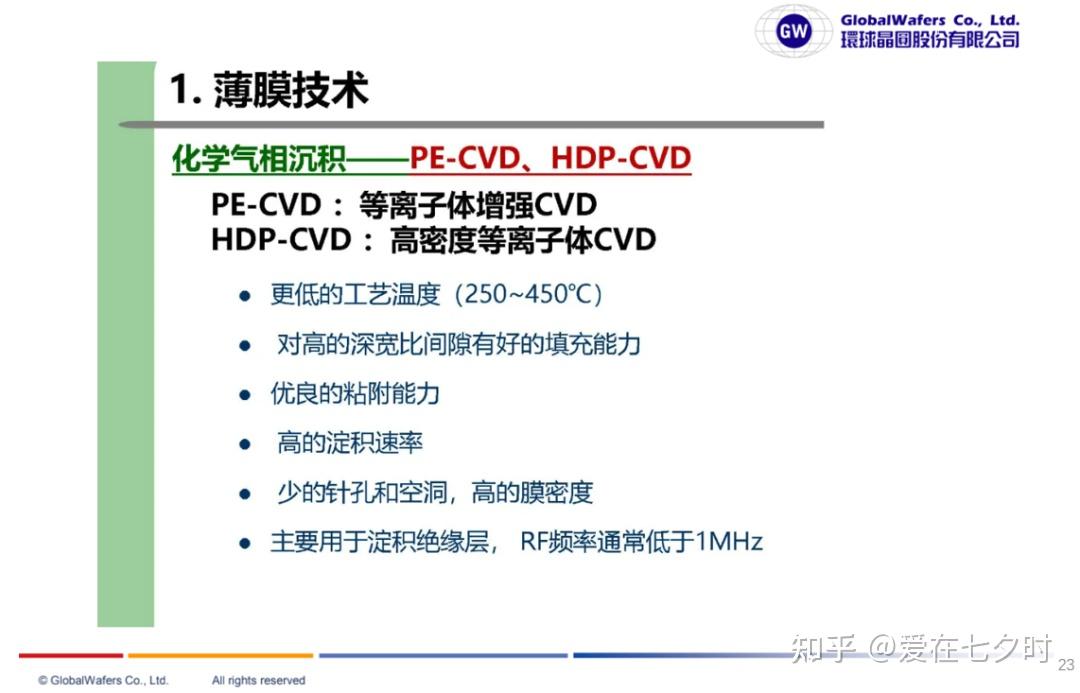

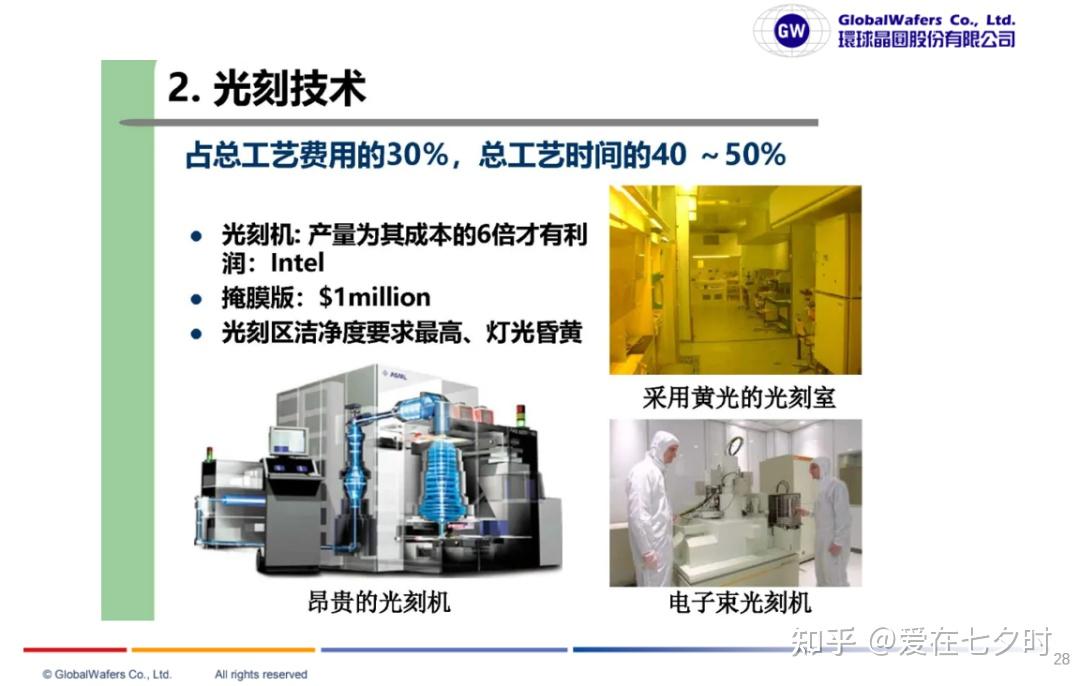

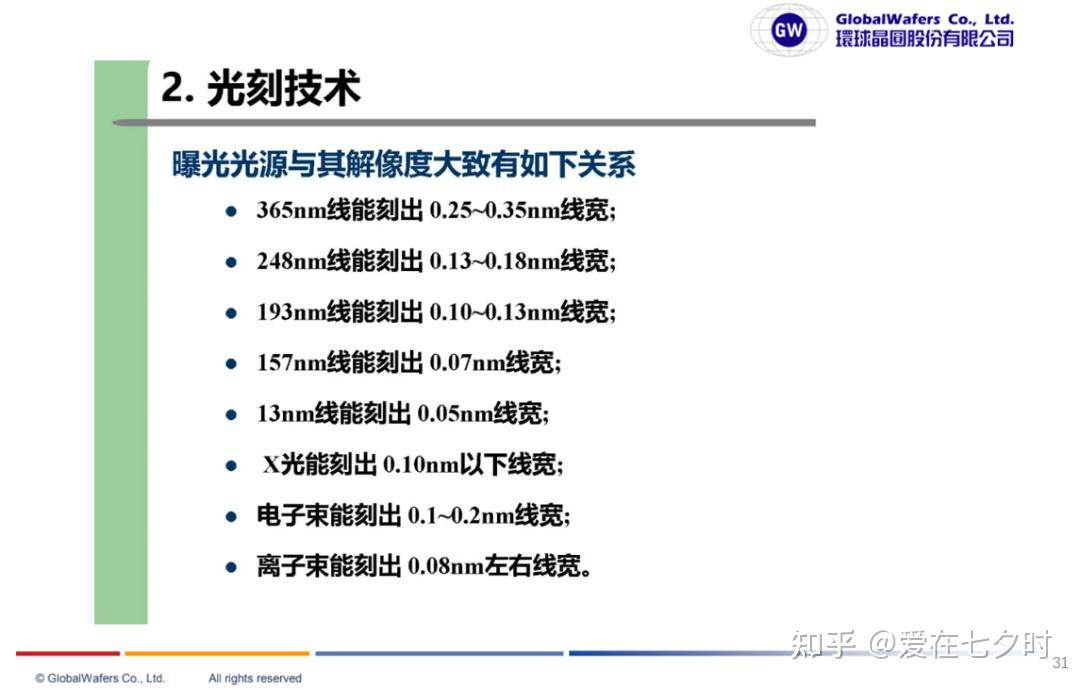

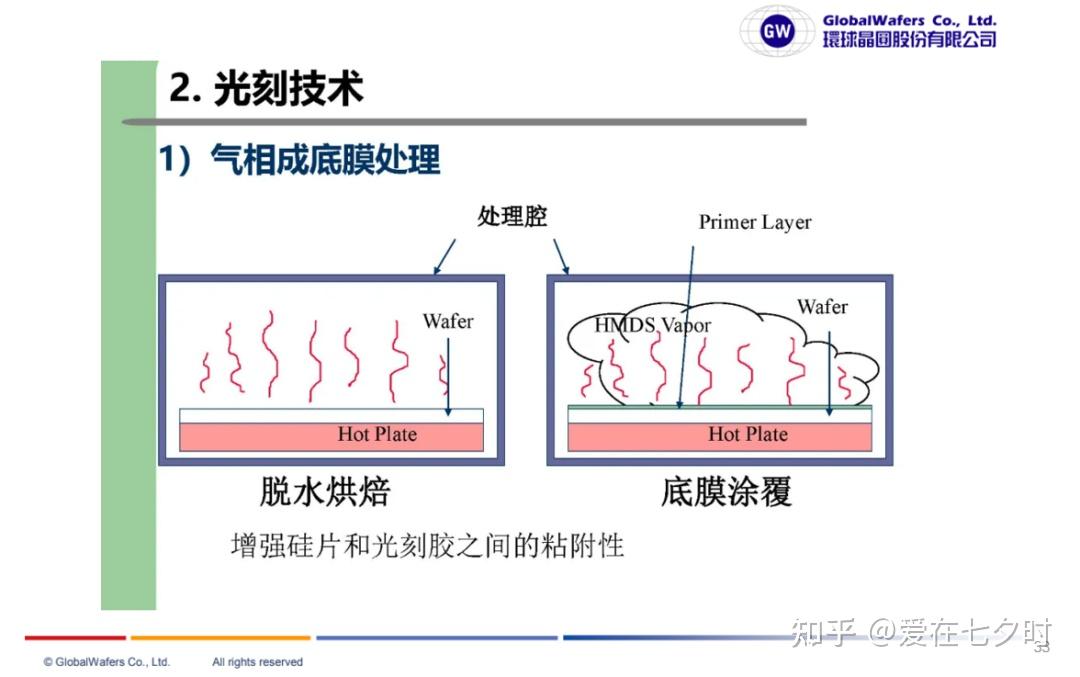

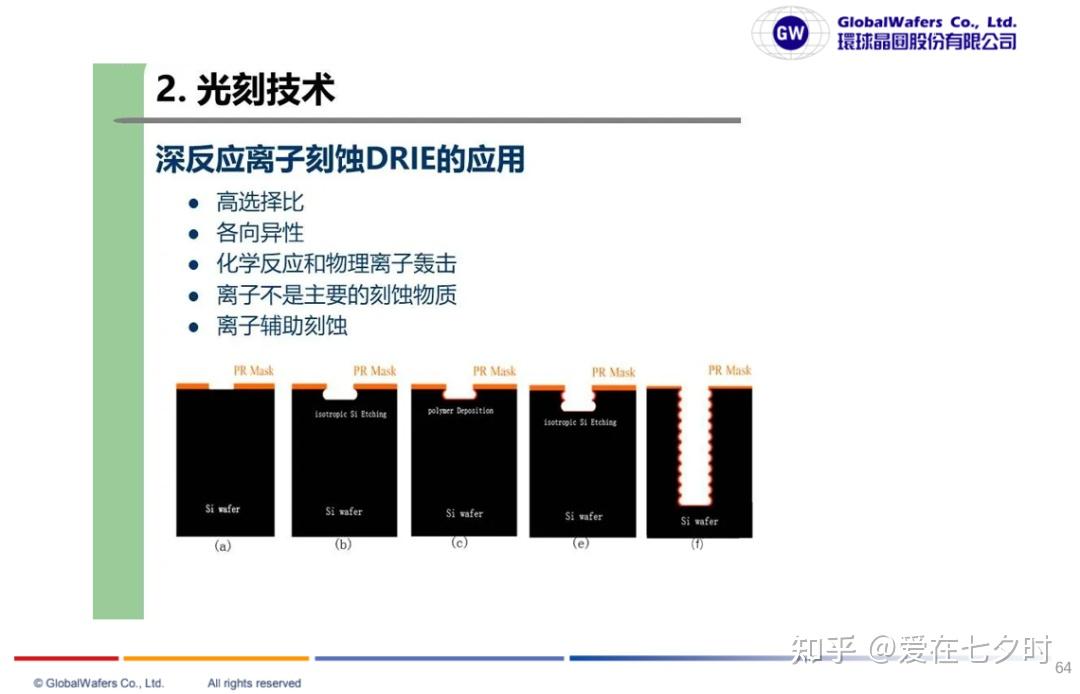

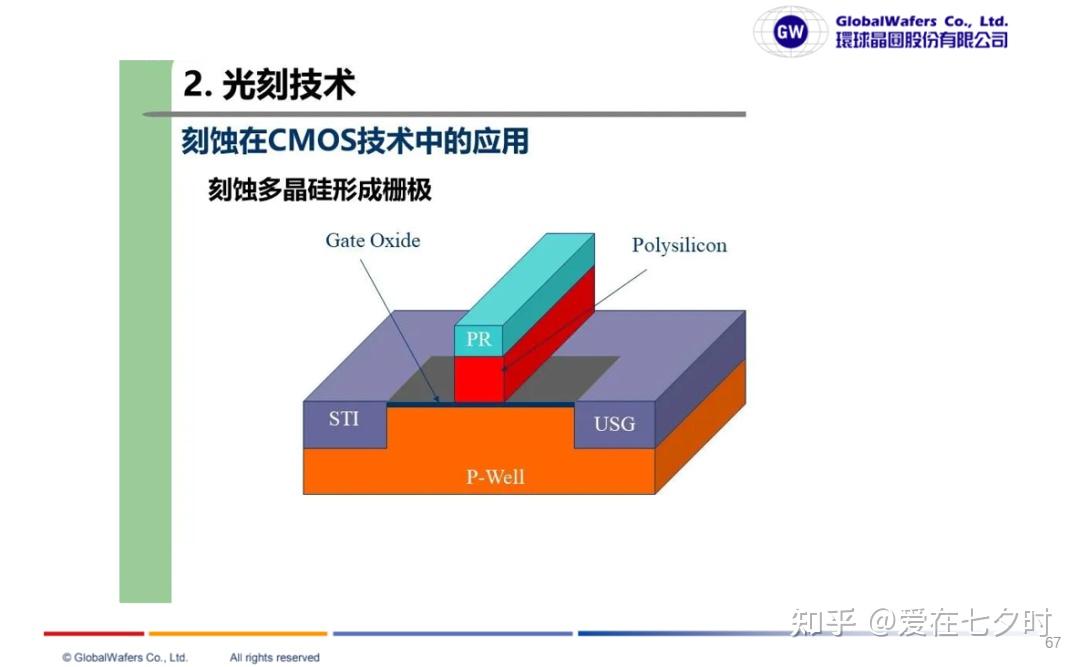

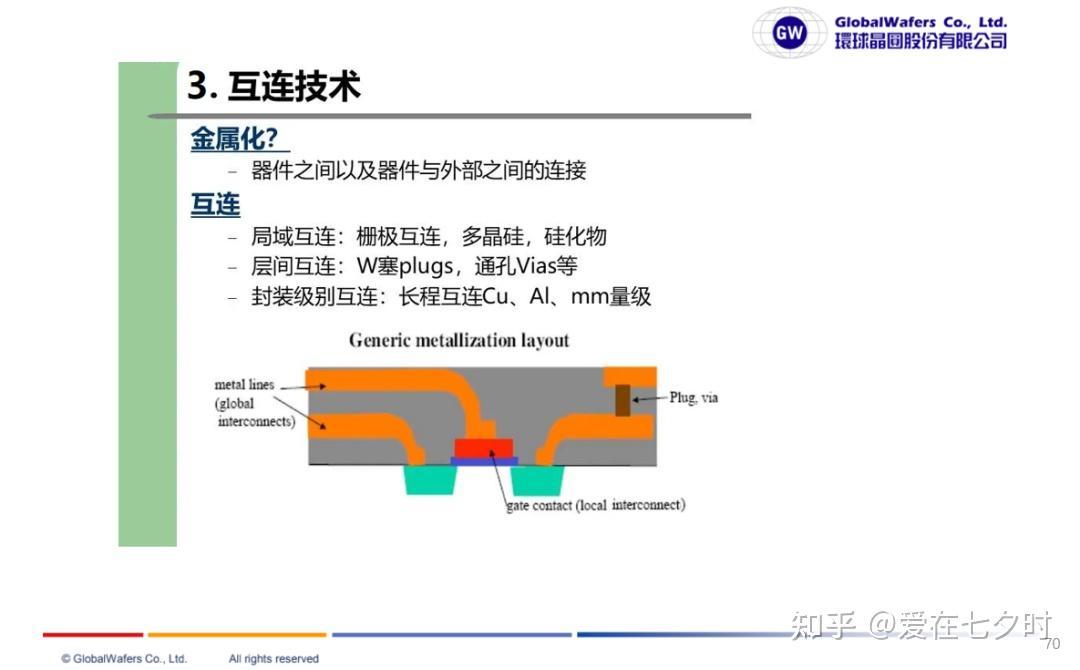

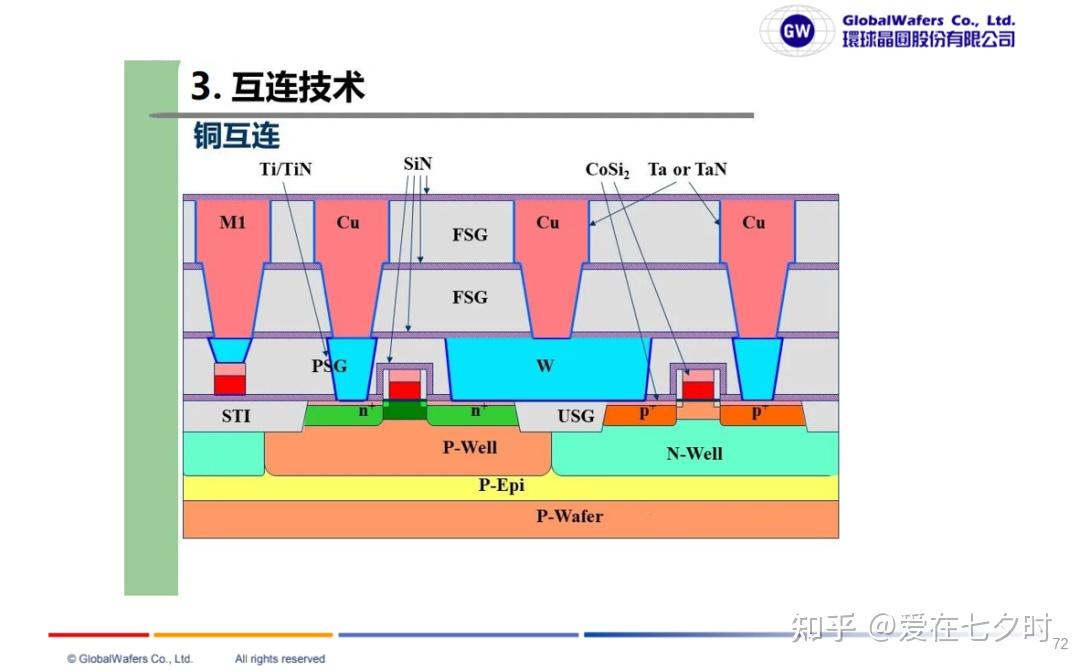

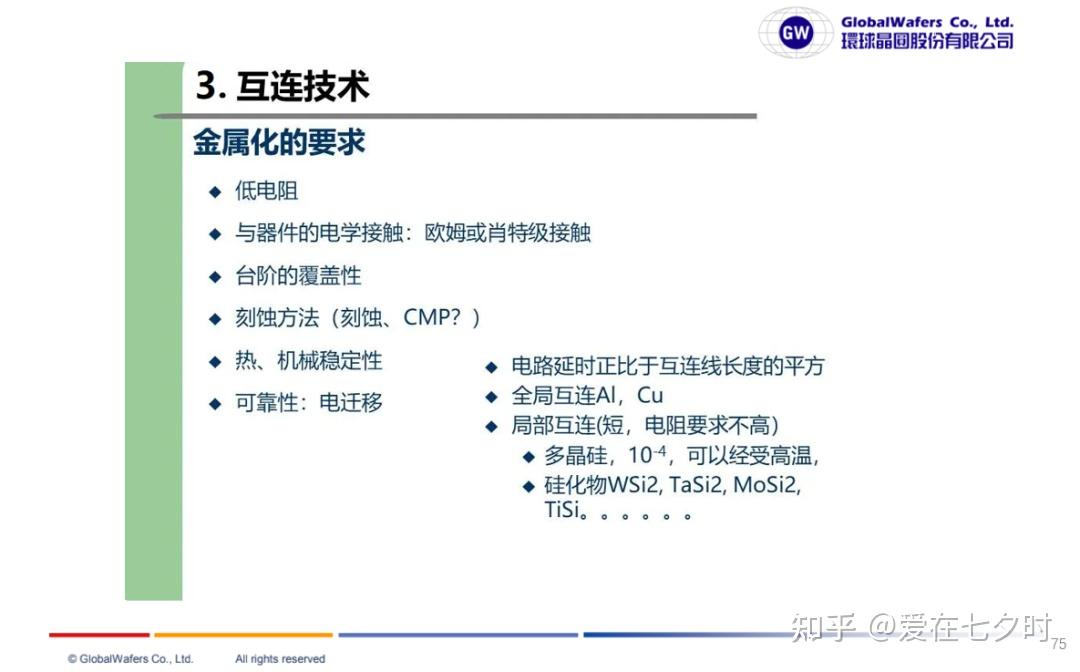

半导体薄膜技术、光刻技术、互连技术及氧化与掺杂技术,均属于半导体制造技术或微电子技术领域的核心工艺范畴,共同支撑集成电路、传感器等半导体器件的设计与制造,这四项技术均为半导体/微电子产业的底层支撑技术,协同实现从材料制备、图形转移、器件连接到功能实现的全流程。以下就是本章节要跟大家分享的相关内容:

http://weixin.qq.com/r/QhAjO9TE64mUrZBY90VQ (二维码自动识别)

因为本PPT章节太多,剩下部分如有朋友有需要,可加入我“知识星球”免费下载PDF版本。注意:此资料只可供自己学习,不可传阅,平台有下载记录,切记!文末有加入“星球”方式,欢迎加入后一起交流学习。

五、芯片批量制造的前道工艺

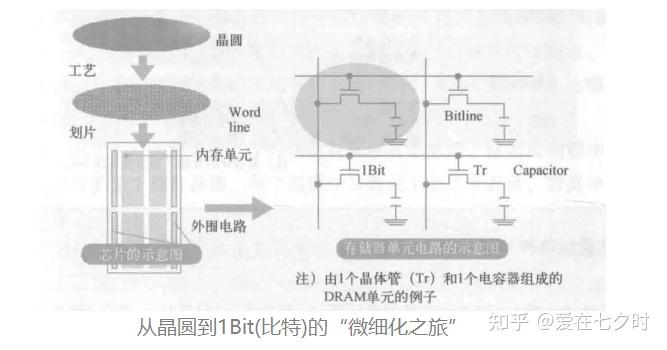

LSI芯片并不是单独一个一个在晶圆上制造出来的,而是通过光刻等工艺在晶圆上批量生产出所有芯片。

1、批量生产的优点

不难想象,LSI芯片一个一个在晶片上制造,是不符合商业利益的。举个不太恰当的例子,纸币是在一大张纸上印刷很多张,然后裁剪出来的。另外,邮票也是在一张纸上印刷几十张,使用时可以剪下一张或几张想要使用的邮票。芯片制造和这些比喻是差不多的道理。从单张晶圆中获得的芯片越多,成本就越低。也就是说,微细化带来的芯片尺寸缩小意味着单张晶圆上的芯片数量增加。下图举了一个名为“微细化之旅”的例子。显示了一个从晶圆(300mm晶圆,面积约为700cm2)开始一直到存储单元的1Bit(比特)(先进工艺下小于0.1μm2)的旅程。可见面积差异至少为10位数的量级。这样就很容易理解 Bit 单元不能一个一个去做了。

但这样也会有令人担心的地方。只要光刻机用来刻印图形的掩膜版有一处缺陷,缺陷就会被转印出来,所有的芯片都会出现问题。

2、与LCD 面板的比较

芯片的微细化趋势,与LCD面板(TFT阵列板)进行了比较,下面让我们仔细看一下两者的区别。

谈到液晶面板,它也是在一块大玻璃(相当于半导体硅片)上制作出很多液晶面板这也是由商业模式所决定的。对于LCD来说,与LSI芯片相对应的是面板,想象一下LCD电视的大画面化就会明白,面板越来越大。以前是32英寸的尺寸,但现在50英寸以上已是司空见惯了。这样一来,即使液晶面板是“做大再分块”,可分块的尺寸也会越来越大,因此玻璃基板的尺寸就注定要加大。由于基板变大,工厂内的运输工具也大型化了。

可是另一方面,LSI的芯片不会越来越大。虽然在先进逻辑LSI中有时需要很大的芯片,但并不是倾向于变大。如下图所示,对于LCD来说,玻璃基板的尺寸正加速扩大以容纳更多面板。而对于ISI来说,晶圆并没有变得越来越大,通过微细化也可以从一张晶圆中制造出很多LSI芯片。这全部得益于“微细化”的指导原则。

六、不间断前道工艺中进行的必要检查和监控

前道工艺是一个无法重做的过程,因为它需要一直连续进行。在这种情况下,在线检查和监控对于保持良品率是必不可少的。

1、半导体工艺独有的思路

可以说,前道工艺是无法一边工作一边看到结果的工序。举个例子,陶器也是一样涂上颜料之后,放人窑中烧制,直到拿出来为止,都不知道会变成什么颜色。这与组装作业那种可以事后拆开重新组装的生产形式有很大的不同。用将棋。比赛来比喻的话,就是“没法等”的那一步。

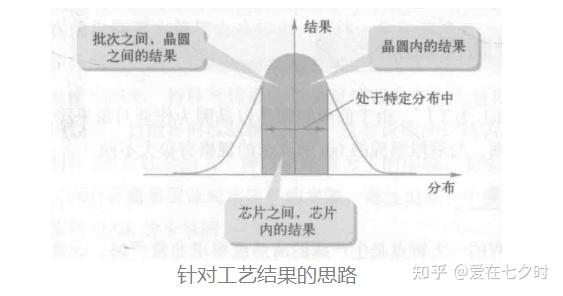

与此同时,对于如何把握结果,半导体也有其独有的思路。在前道工艺中,有时需要一次性处理几十片甚至上百片晶圆,每个晶圆中又有成千上万个芯片,而其中晶体管的数量更是天文数字。

为了制造出每一颗芯片,采取的是将所有晶圆作为整体“放入特定的分布中”的想法,而不是考虑晶圆之间的偏差、晶圆内部的偏差、芯片之间的偏差,以及晶体管之间的偏差,进而产生特定值。如下图所示,批量生产的产品的确存在很多偏差,但半导体工艺的基本原则是如何减小偏差,提高各批次产品的可重复性。

2、监控的必要性

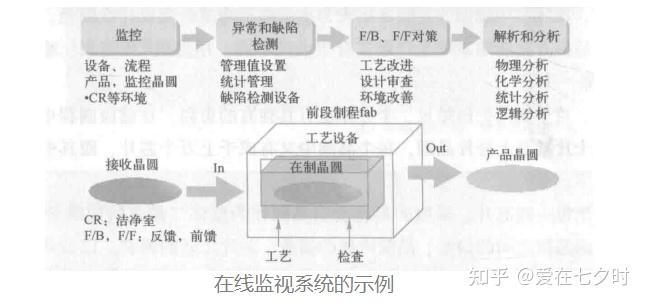

如上所述,由于结果在工艺完成之前未知,因此应始终监控设备的状态和工艺的结果。监控主要有两种类型:工艺中的原位监控(In-Situ)和工艺后的异位监控(Ex-Situ)。在线监控工艺线进行的状态,称为在线监控(in-Line)。在某些情况下,我们无须实时监控工艺线,称为离线监控(也称Off-Line)。下图给出了在线监控系统化的例子。

这就是之前提到的硅晶片有多种使用方法的其中之一,会大量使用监控用晶圆。例如设备传送检查时需要传送测试用晶圆,设备颗粒检查时需要颗粒检查用晶圆。

七、前道工艺Fab的整体介绍

通常情况下,我们习惯性称Fab为工厂。由于前道工艺是以晶圆为作业对象进行的,所以在晶圆的传输和洁净度等方面,与后道工艺的Fab所要求的规格有很大不同。

1、洁净室

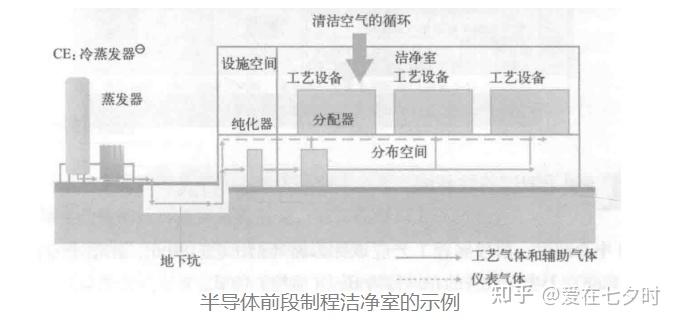

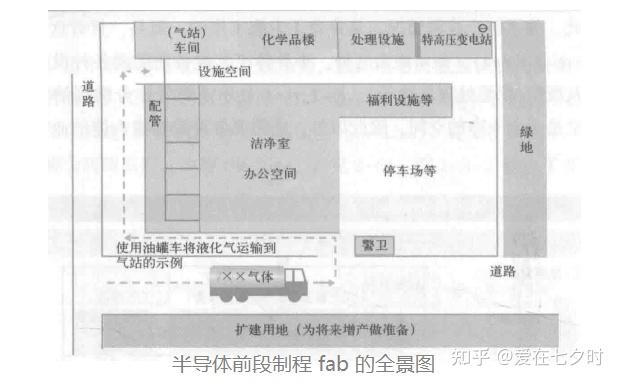

首先,前道工艺的一大特点是生产线的清洁度要求非常严格。通常需要至少1级以上的清洁度。这意味着空调通风量很大,很耗电。另外,大家在电视新闻中看到播放半导体工厂的情况时,工人是穿着白色的无尘服在工作的。的确如此,人体是灰尘的来源,因此,为了防止这种情况,是穿着无尘服工作的。但是,只有这些还不能称其为洁净室(CleaningRoom)。除了电力之外,半导体工艺设备还需要各种设施(气体、化学溶液、纯水及废气/废液处理装置等)。下图显示了将气体分配到洁净室工艺设备的示例。洁净室是一个干净的空间,除此以外,还需要各种设施像人体的血管和神经一样运行着。

2、Fab工厂需要的设备

在洁净室中,除了空调运行以外,制造和传送设备的运转也需要电力,光这个费用就颇为庞大。而且,在前道工艺中使用大量纯水、气体、化学溶液等,这些也需要相应设备。例如有时候我们会用到气站(Gas Plant)这个词,其实就是在现场建了一个制造气体的工厂。此外,大量使用纯水、特殊气体和化学品意味着会产生大量废水、废气和废液这些需要减排和处理设备。目前在前道工艺Fab中,这些设施的厂房占据了相当大的用地面积。所以,前道工艺Fab往往会给人一种以洁净室为主的印象。其实如上所述,这些设施设备也非常重要,而且还需要保证纯水生产的水源,选址也是一个挑战。在下图中尝试描绘了一幅前道工艺Fab的全景图。

八、前道工艺Fab产线的Bay布局

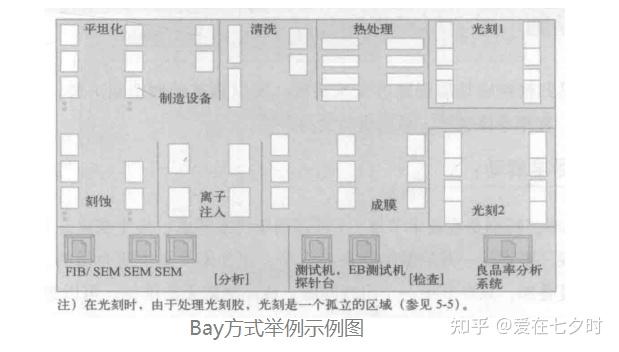

前面讲过了,因为前道工艺又称为循环型工艺。因此,在洁净室内的生产线(也简称为Line)上生产设备的布局称为Bay(海湾)方式。

1、选择 Bay (海湾)方式的原因

Bay的意思是海湾。叫这个名字可能是因为同一工艺的设备看起来像一艘漂浮在海湾中的船。不管怎样,如何在晶圆厂的洁净室内布置半导体制造设备是一个挑战,正如前面多次叙述那样,由于前段制程要多次通过同一种工艺,如果按照经过的顺序布局设备,有多少台设备都是不够用的,而且洁净室的面积也会变得庞大。因此,一般采用把相同种类的工艺设备布局在同一海湾的方式,这就是Bay方式,在下图中展示出了示例图。放入硅晶圆的载具和搭载FOUP的OHV被传送到各个设备(未示出)。据说大规模晶圆厂的传送线总长度达几十千米。

顺便说一下,洁净室的建设和维护都需要成本,仅洁净室空调的运营成本就非常昂贵。因此,洁净室不能浪费空间,要放置最需要的设备。

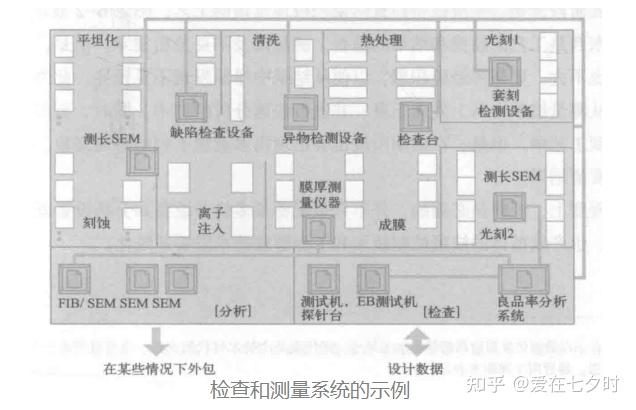

2、实际生产线的运行

但是,对于一条实际的生产线,中途也会发生工艺制造设备的更换和生产的增减等为此,半导体生产线的运行需要随机应变,需要在布局上下功夫。

在之前提到的监测和检查需要怎样布置呢?当然,不同设备也被安置在洁净室内,对各种各样的工艺设备进行监控和结果检查。如图所示,根据检查、解析设备的不同,有时会安置在洁净室外面,以上这些都由量产生产线进行统一管理。

九、总结一下

芯片制造的前道工艺(FEOL)是半导体制造的核心基础环节,从空白硅片(晶圆)开始,通过一系列精密工艺加工形成晶体管等基本电路元件及多层互连结构的过程,最终产出带有完整功能单元的圆形硅片(晶圆)。其本质是“从无到有”构建芯片的微观电路骨架,是为后续后道工艺(封装测试)提供具备功能的基底。

所以,前道工艺(FEOL)算是芯片制造的“地基”,其技术水平直接决定了芯片的性能(速度、功耗)、成本(良率)与微缩能力(如3nm工艺的实现)。从氧化、光刻到CMP,每一步都需要纳米级的精确控制,是半导体产业最核心的技术壁垒之一。

参考文献:

1.【美】Peter Van Zant ,韩郑生译,芯片制造-半导体工艺制程实用教程(第六版),电子工业出版社;

2.【日】佐藤淳一,王艺文,王姝娅译,图解入门半导体制造工艺基础精讲(第四版),机械工业出版社;;

3.余盛,芯片战争,华中科技大学出版社。

4.《 芯片制造流程详解》,半导体行业观察;

5.《 芯片制造的10个关键步骤》,中制智库;

6.《半导体制造技术》, 夸克、瑟达、韩郑生,电子工业出版社;

7.《图解入门:半导体制造》, 佐藤淳一、王忆文、王姝娅,机械工业出版社;

8.维基百科、youtube、各厂商官网。

-----End-----

免责声明

我们尊重原创,也注重分享;文字、图片版权归原作者所有。转载目的在于分享更多信息,不代表本号立场,如有侵犯您的权益请及时联系(一三七 二八三五 六二六五),我们将第一时间删除,谢谢!

审核编辑 黄宇

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1597

-

芯片制造的7个前道工艺2025-01-08 4087

-

【「大话芯片制造」阅读体验】+ 芯片制造过程和生产工艺2024-12-30 3223

-

【「大话芯片制造」阅读体验】+跟着本书”参观“半导体工厂2024-12-16 880

-

半导体制造工艺之光刻工艺详解2023-08-24 3043

-

ALD是什么?半导体制造的基本流程2023-07-11 6673

-

半导体制造的难点汇总2020-09-02 4791

-

半导体知识 芯片制造工艺流程讲解2019-01-26 41334

-

半导体基础知识2017-12-05 4184

-

半导体基础知识与晶体管工艺原理2012-08-20 3048

-

半导体芯片的制造技术2011-10-26 18284

-

芯片制造-半导体工艺制程实用教程2009-11-18 72235

-

提供半导体二手及翻新设备(前道和后道)2009-10-14 21764

-

有关半导体工艺的问题2009-09-16 5720

全部0条评论

快来发表一下你的评论吧 !