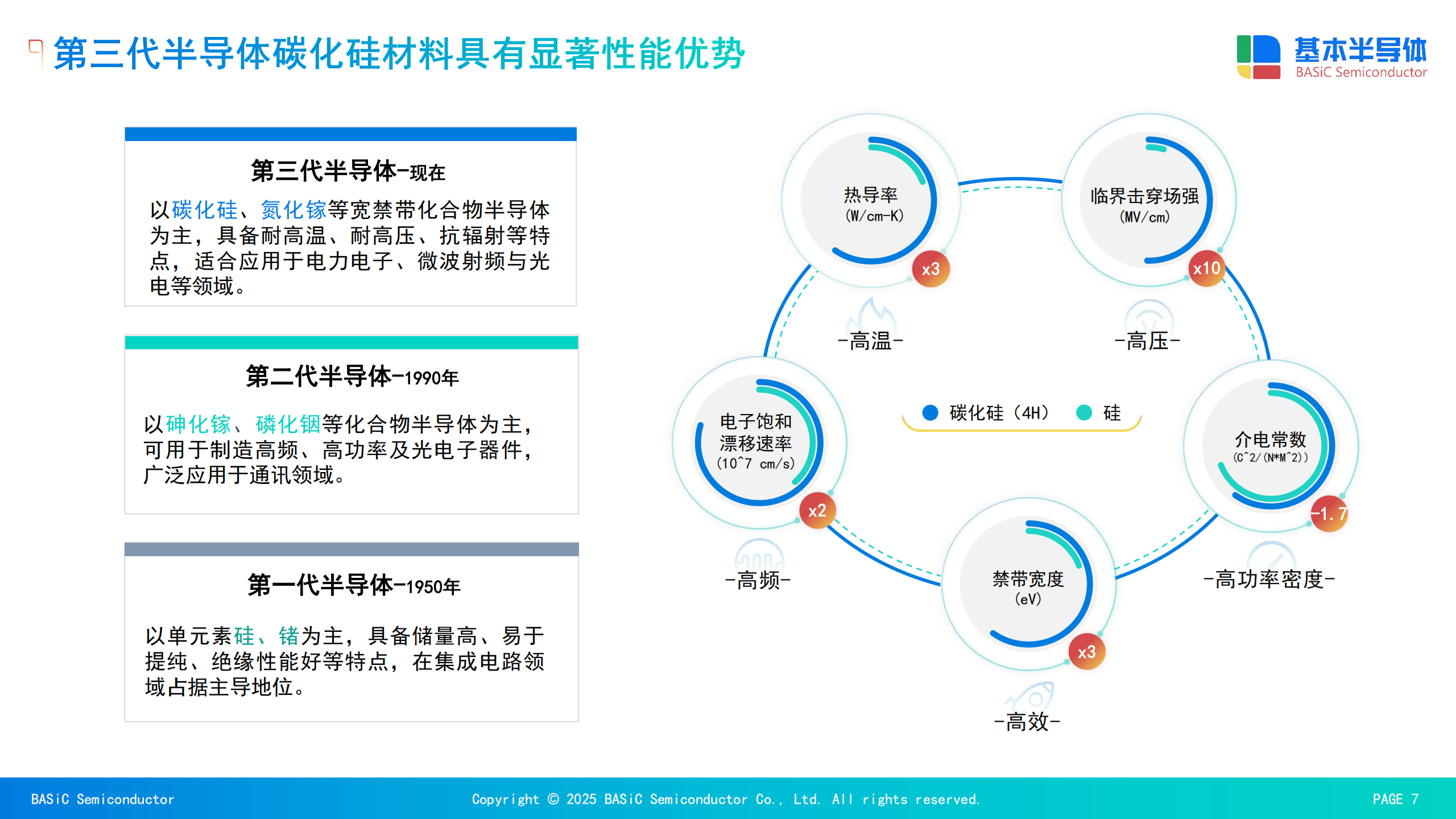

SiC碳化硅功率半导体:电力电子行业自主可控与产业升级的必然趋势

电子说

描述

SiC碳化硅功率半导体:电力电子行业自主可控与产业升级的必然趋势

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

本报告旨在深入剖析倾佳电子杨茜提出的,关于碳化硅(SiC)功率半导体在电力电子领域全面取代传统硅基器件的“三个必然趋势”。这些趋势不仅预示着技术上的演进,更代表了电力电子行业实现自主可控和产业升级的战略方向。本报告将通过详实的产品技术资料、实测数据及应用仿真结果,对以下核心论点进行全面论证:

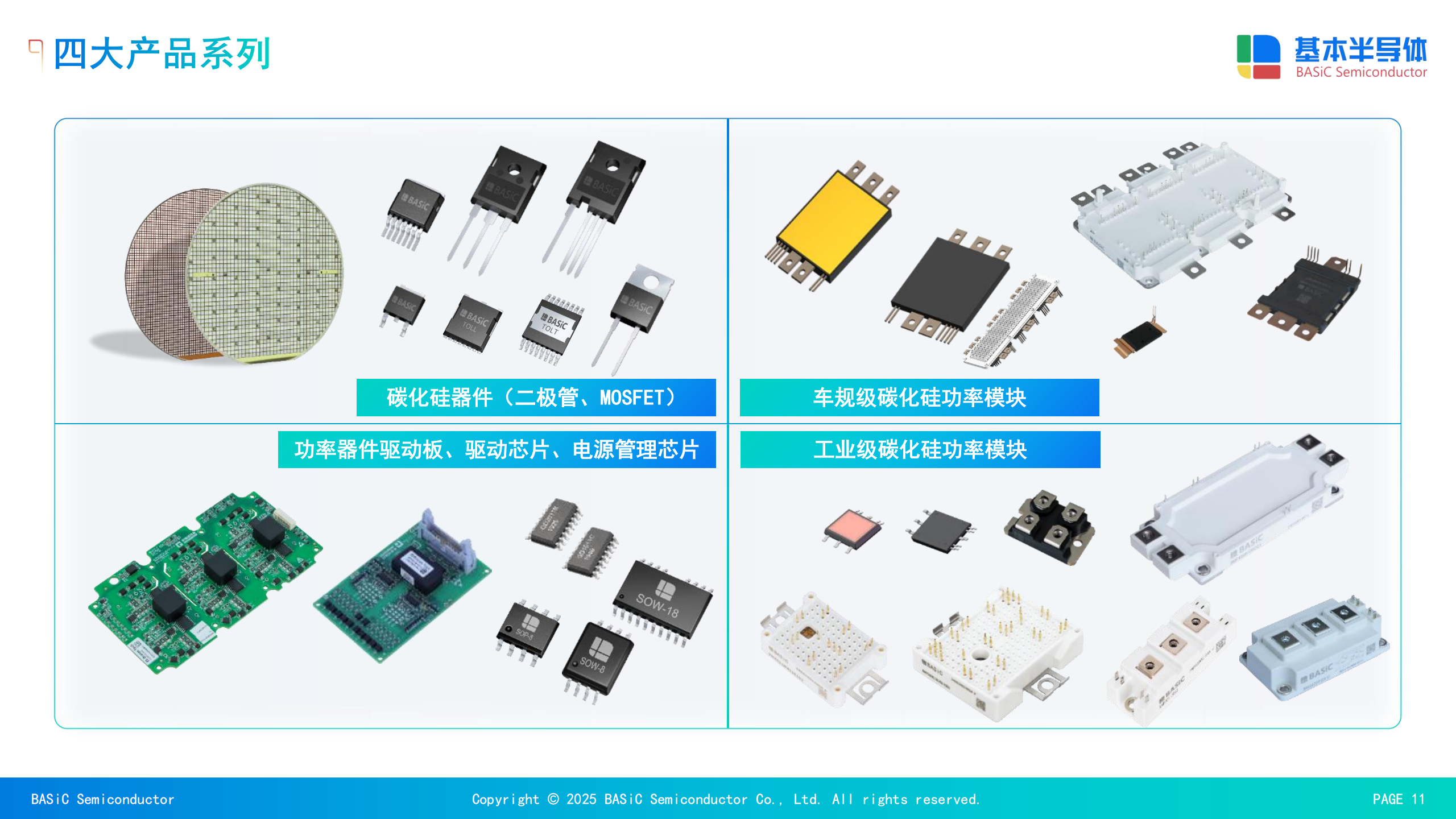

SiC MOSFET模块全面取代IGBT及IPM模块:论证核心为SiC模块在开关损耗、导通损耗及功率密度上的颠覆性优势,使其在逆变焊机、工商业储能PCS、有源滤波器等高频、大功率应用中,能够实现系统级效率、体积和成本的综合优化。

SiC MOSFET分立器件全面取代IGBT及高压硅MOSFET单管:论证核心为SiC分立器件凭借优异的静态和动态性能,以及超越国际品牌的高温可靠性与长寿命,打破了传统器件的性能瓶颈,为中功率应用提供了更可靠、更高效的国产替代方案。

650V SiC MOSFET单管全面取代SJ超结MOSFET及高压GaN器件:论证核心为650V SiC器件在性能、可靠性和成本上取得的平衡,使其在高压段高频应用中,相较于超结MOSFET具备更稳定的高温性能,相较于GaN器件具备更高的耐压裕度和工业级可靠性,成为下一代高频电源设计的首选。

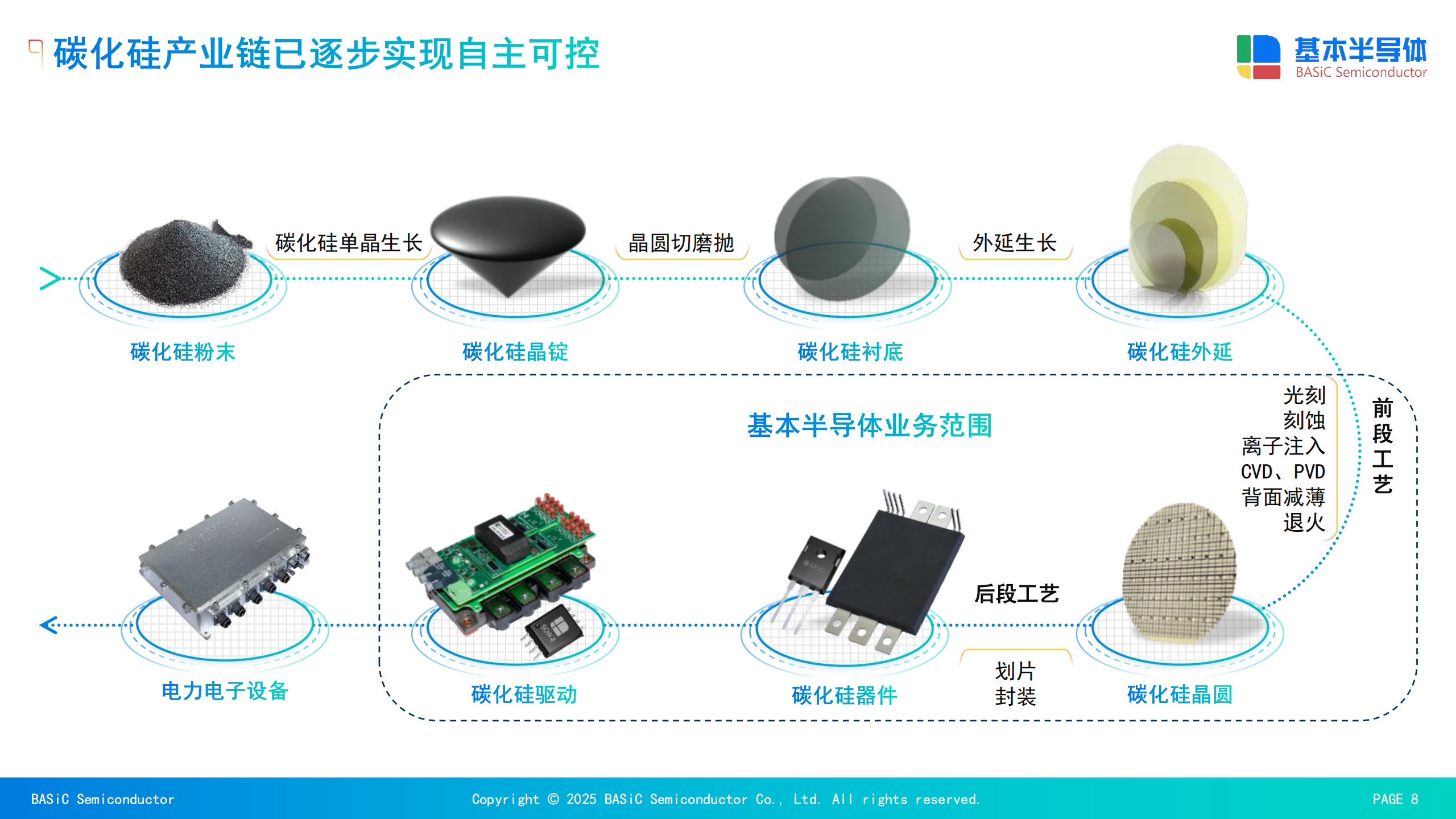

报告将详尽地引用并解读来自基本半导体(BASiC Semiconductor)的各类产品资料,为行业决策者、研发工程师及技术爱好者提供一份权威且极具参考价值的深度分析报告。

趋势一:SiC MOSFET模块对IGBT/IPM模块的全面替代

本章将通过详细的技术对比和应用实例,量化分析SiC MOSFET模块如何凭借其固有的材料优势和先进的封装技术,在电力电子领域对IGBT/IPM模块形成不可逆转的替代。

技术驱动:SiC模块核心优势深度剖析

SiC模块的崛起,源于其在核心性能指标上的根本性突破,这使得系统设计者能够摆脱传统硅基器件的限制,实现性能上的飞跃。

导通损耗与开关损耗的根本性突破

SiC材料的宽带隙特性使其具备极低的导通电阻,同时SiC MOSFET的开关速度远超IGBT,从根本上降低了总损耗,为高频化设计提供了可能。例如,基本半导体的BMF80R12RA3(34mm SiC半桥模块)产品数据展示了其在导通损耗方面的卓越表现:25℃时的导通电阻 R_DS(on) 为15mΩ,即使在175℃高温下,R_DS(on)也仅为28.08mΩ左右,与25℃时的比值约为1.8,这远低于传统硅基器件的温度系数 。

此外,BMF240R12E2G3模块(E2B封装)的动态特性对比也显示出其在开关损耗方面的明显优势。其关断损耗 E_off 和总损耗 E_total 均表现出优异性能,尤其是在高温下表现更为出色。值得注意的是,该模块的开通损耗 E_on 呈现出负温度特性,即随着温度升高,E_on 反而下降。这一特性对于高功率、高频应用至关重要,因为E_on通常占总开关损耗的60-80%。传统IGBT的开关损耗通常随温度升高而增加,而SiC模块的这一特性使其在高温重载下的总损耗增幅远小于传统器件,从而保证了系统在恶劣工况下的高效率和稳定性。这种固有的特性从根本上解决了IGBT在高功率、高频应用中的散热难题,为实现更高的功率密度铺平了道路 。

封装技术与材料创新:Si3N4 AMB基板的引入

SiC器件的性能优势必须通过先进的封装技术才能充分发挥。高性能基板是提升模块可靠性和热性能的关键。基本半导体在其多款模块中引入了氮化硅(Si3N4)AMB基板,其性能在多种陶瓷覆铜板中表现突出 。

Si3N4基板的热膨胀系数为2.5 ppm/K,与SiC芯片的热膨胀系数更为匹配,这显著降低了在高热循环(Power Cycling)工况下因热膨胀不匹配而产生的应力。其抗弯强度高达700 N/mm²,远高于Al2O3和AlN基板。经过1000次温度冲击试验后,Si3N4基板仍能保持良好的接合强度,而Al2O3和AlN基板则会出现铜箔与陶瓷分层现象 。

SiC器件允许更高的工作结温(Tj=175℃),这意味着在高功率应用中,模块会经历更剧烈的温度波动。Si3N4基板优异的热机械性能有效抵御了由此引起的应力,显著减少了分层失效的风险,从而保障了模块在严苛工况下的超长寿命。这从材料科学层面保障了SiC模块的可靠性,使其在车规级、工业级等关键领域具备替代IGBT的底气。

内置SiC SBD:超越体二极管的性能飞跃

在SiC MOSFET中集成SiC SBD(肖特基二极管)是解决SiC体二极管性能缺陷的创新方案,显著提升了模块的稳健性和效率。在许多桥式拓扑中,二极管的续流性能对系统效率和可靠性至关重要。传统的SiC MOSFET在续流时依赖体二极管,而体二极管在高电流下长时间导通会引发双极性退化,导致R_DS(on)升高,影响器件寿命和性能 。

通过内置SiC SBD,可以为电流提供一个更低损耗的续流通道,从而避免或显著减少体二极管的导通时间。例如,基本半导体的BMF240R12E2G3模块就集成了SiC SBD,其管压降V_SD明显低于普通SiC MOSFET的体二极管。在125℃、I_SD=200A时,该模块的V_SD仅为2.534V,远低于竞争对手的4.984V和4.514V。这一设计不仅大幅降低了续流时的损耗,更从根本上规避了双极性退化风险,确保了模块在桥式拓扑中长期运行的可靠性。此外,内置SiC SBD可降低R_DS(on)的波动,在1000小时运行后变化率在3%以内,而普通SiC MOSFET的体二极管导通运行后R_DS(on)波动高达42% 。

应用案例与量化分析

SiC模块在性能上的突破最终通过实际应用中的量化效益得到体现,其在多个高价值领域已展现出对传统技术的全面替代能力。

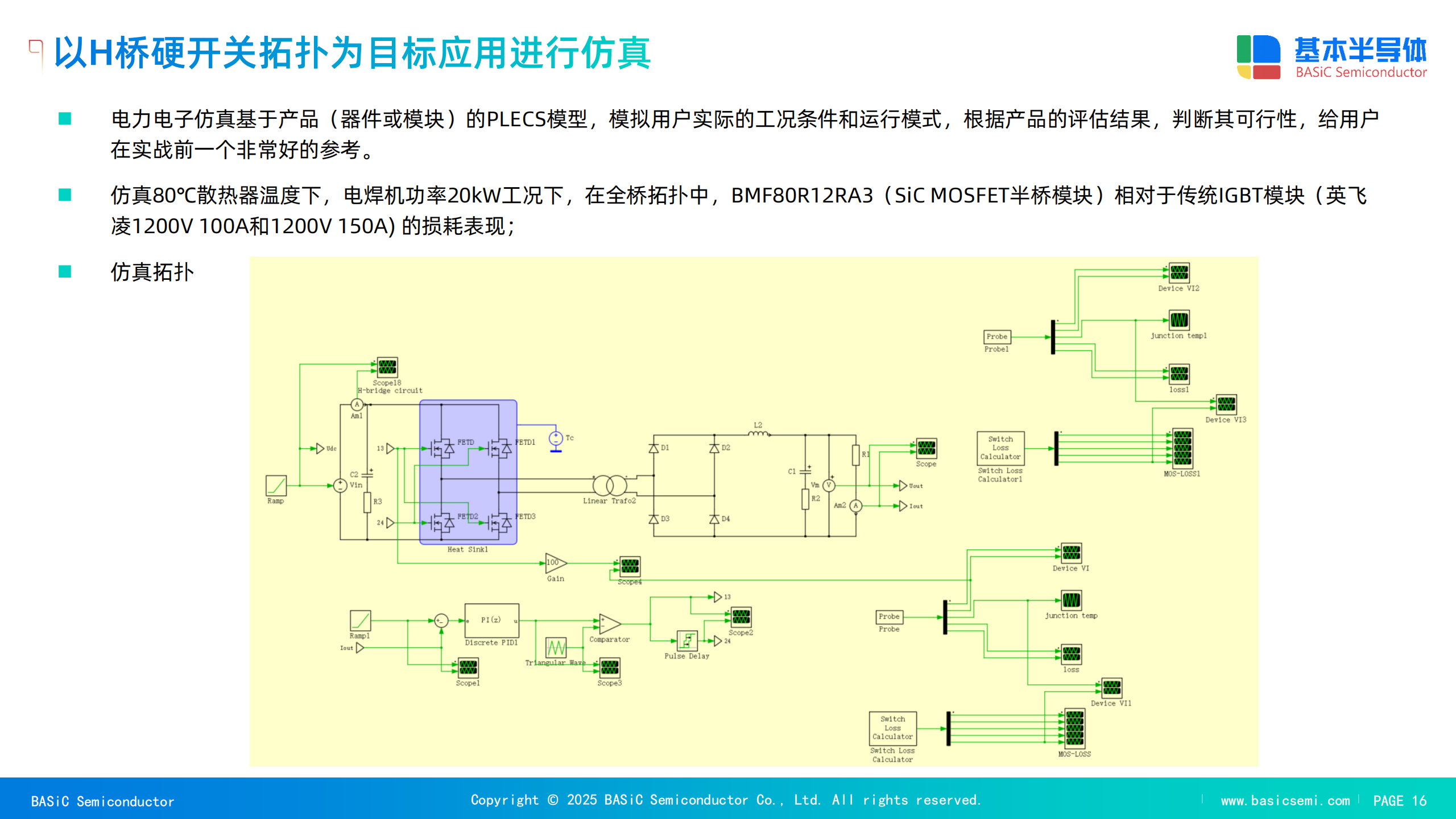

逆变焊机:效率、体积与经济效益的颠覆

SiC模块的高频、低损耗特性直接使逆变焊机从笨重、低效的传统形态,升级为高效、轻便、高能效的现代产品,并带来显著的经济回报。艾特尔科技的NBC-500SiC焊机检验报告显示,其效率高达90.47%,远超国标2级能耗标准的86%,轻松达到1级能耗标准。这一显著的效率提升源于SiC器件的高频(70kHz)低损耗特性,而传统IGBT焊机的工作频率通常为20kHz 。

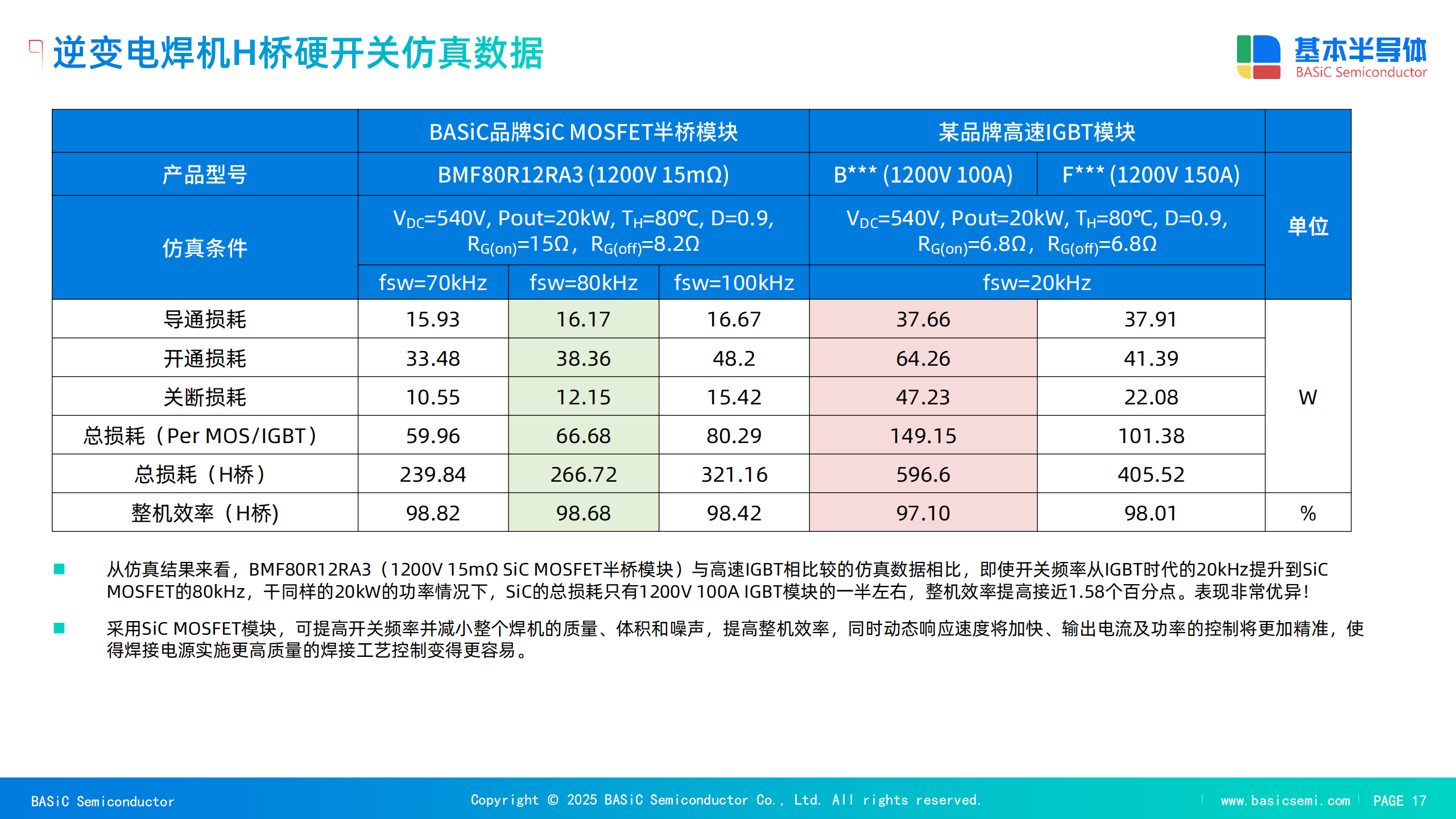

量化经济分析表明,SiC焊机相较于2级能耗焊机,节电比例约为9.8%。假设每天工作8小时、每度电1元,每天可节省电费20.48元,正常使用110天即可省出一台SiC焊机。若与3级能耗焊机相比,这一周期更可缩短至60天 。在仿真测试中,BMF80R12RA3模块与高速IGBT在20kW焊机全桥拓扑中的对比显示,即使SiC开关频率提升到80kHz(IGBT为20kHz),其总损耗也仅为IGBT模块的一半左右,整机效率提高近1.58个百分点 。这些数据表明,SiC带来的经济性足以在短期内抵消其较高的初始采购成本,形成一个不可抗拒的投资回报周期,并凭借高频减小磁性元件尺寸,实现焊机体积和重量的急剧下降。

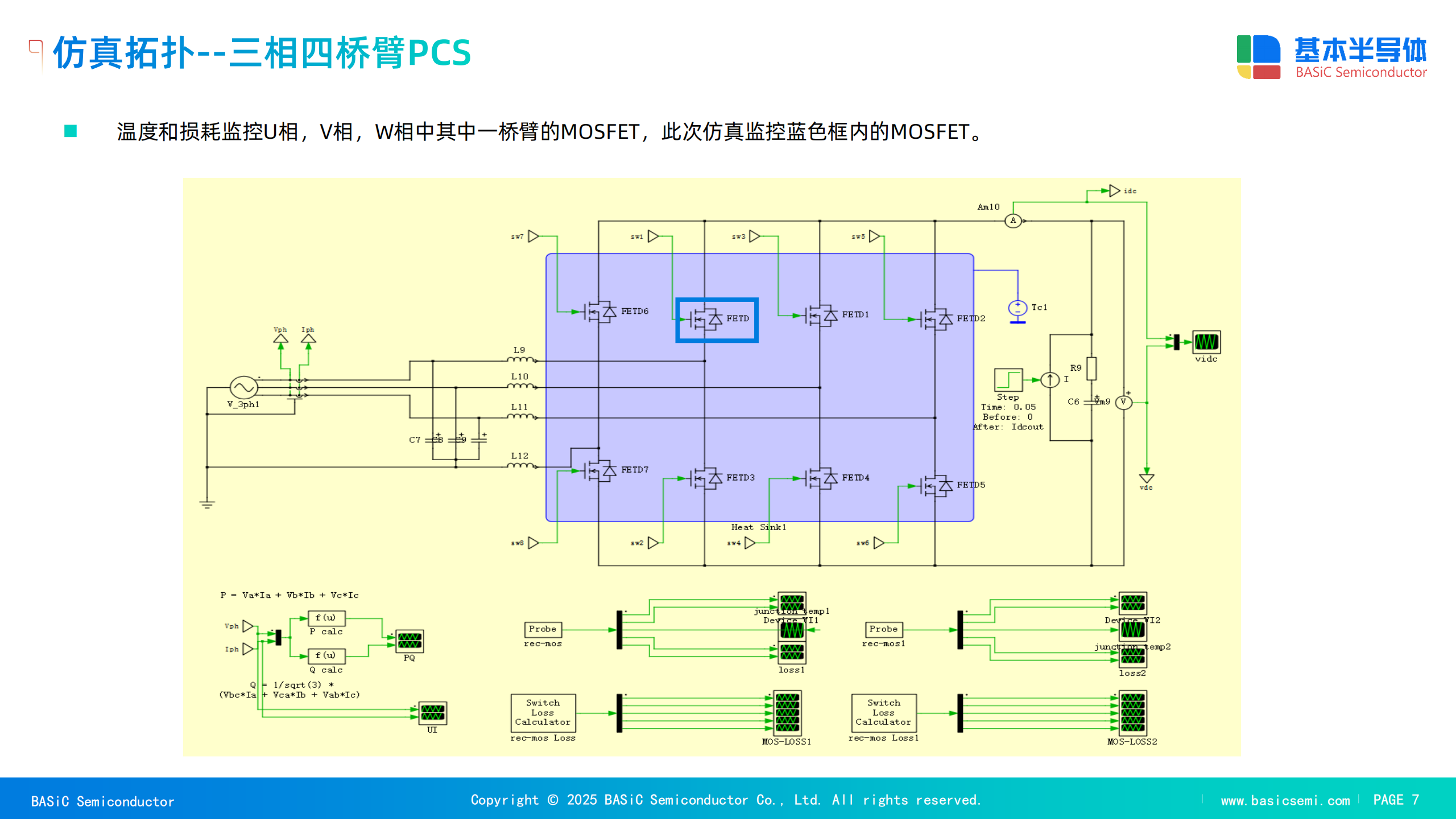

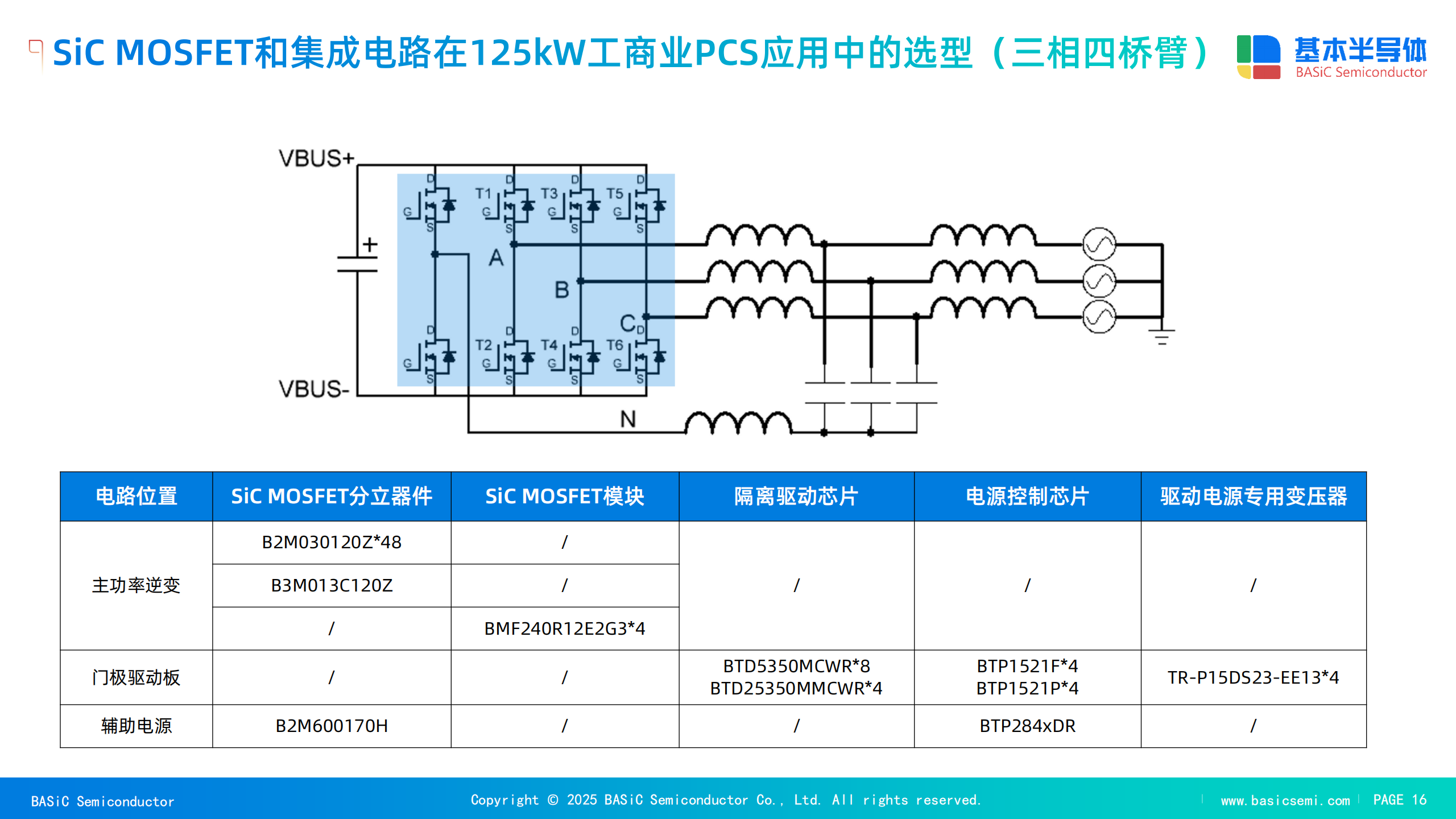

工商业储能PCS:功率密度与系统成本的优化

在125kW工商业储能PCS等高功率密度应用中,SiC模块凭借其高效率和紧凑封装,不仅提升了系统性能,更优化了整体系统成本和部署效率。工商业储能变流器,采用SiC器件后,平均效率提升1%+,模块功率密度提升25%+。在体积方面,SiC机型(680x220x520mm)相比IGBT机型(780x220x485mm)更为紧凑,展现出显著的集成优势 。

从系统成本角度看,1MW/2MWh的储能系统所需一体柜数量可从10台减少到8台,初始成本降低5%,投资回报周期缩短2-4个月 。此外,基本半导体的BMF240R12E2G3模块在125kW PCS三相四桥臂拓扑仿真中的数据也进一步证实了其性能:在

80℃散热器温度下,40kHz开关频率时,单MOSFET的总损耗为228.1W,最高结温为127.7℃,远低于175℃的结温上限,证明了其在高温重载下的稳定出流能力 。这些系统层面的优势,使得SiC模块成为高功率储能系统中的必然选择。

有源滤波器(APF):体积、重量与谐波补偿精度的飞跃

SiC模块的高频特性使APF能够实现更精准、更快速的谐波补偿,同时大幅减小了设备体积和重量。根据对比,采用SiC技术的APF P5机型与传统P2机型相比,体积下降超过50%,重量下降超过40%。例如,150A的P5机型重量为25kg,远低于P2机型的45kg。此外,SiC器件的低损耗和高频特性使其整机效率最高可达99%,比市面普遍的97%效率提高了2个百分点,同时谐波补偿率可达97% 。

SiC的高开关频率与谐波补偿精度之间存在直接的物理因果关系。随着开关频率的提高,APF的LCL滤波截止频率可以设计得更高,使得滤波器输出的纹波电流衰减度更大,输出到电网的杂质纹波电流更小,从而实现了更灵活、更精准的谐波补偿,有效防止电网污染。

趋势二:SiC MOSFET单管对IGBT及高压硅MOSFET的全面替代

本章将聚焦于中功率段,通过对比SiC分立器件与传统硅基分立器件的各项关键参数,并结合可靠性验证,阐明SiC在这一领域的替代优势。

性能比较:SiC分立器件与IGBT及高压硅MOSFET的静态与动态特性对比

SiC分立器件在核心参数上已全面超越传统硅基分立器件,并通过品质因数(FOM)的优化,实现了更优的综合性能。品质因数FOM=R_DS(ON)*Q_G是衡量功率器件综合性能的核心指标 。在 FOM这个“跷跷板”上,R_DS(ON)(导通电阻)和QG(栅极电荷)是相互制衡的参数。传统设计追求低R_DS(ON)往往以增加芯片面积和QG为代价,导致开关损耗增加,不适合高频。而SiC技术的进步在于能够在保持低R_DS(ON)的同时显著降低QG,从而获得更小的FOM值。这使得SiC分立器件能同时兼顾高电流处理能力和高频率应用,为中功率段的电源设计带来了革命性的优化 。

以基本半导体的B3M040120Z(第三代1200V 40mΩ SiC MOSFET)为例,其FOM值在25℃时为3400 mΩ*nc,与国际一流品牌相当。其导通电阻R_DS(on)在175℃时与25℃时比值约为1.8,低于部分沟槽栅工艺器件在高温下R_DS(on)的快速上升,表明其在高温下表现更稳定。同时,其开启电压V_GS(th)在25℃时为2.7V,在175℃时为1.9V,具备良好的温度稳定性 。这些参数的优异表现,为SiC单管全面替代传统硅基分立器件提供了坚实的技术基础。

国产SiC分立器件的竞争格局与可靠性认证

对于工业级应用而言,性能优异只是门槛,长期可靠性才是核心竞争力。国产SiC分立器件依托先进的工艺平台和严苛的可靠性测试,在性能追平国际品牌的同时,更在可靠性上提供了有力的保障,消除了市场对新技术的顾虑 。

基本半导体的B2M系列SiC MOSFET通过了严苛的可靠性测试,包括HTRB和H3TRB两类高应力测试,均通过2500小时的长应力验证(等效时间超标准4倍)。测试结果显示,关键参数的漂移率均在可控范围内:V_gs(th)的变化率小于5%,I_dss漂移小于1uA。此外,TDDB(经时击穿)测试也证明了栅极氧化层的超高可靠性:在V_GS=18V下,器件可工作超过2x10^9小时(超过22.8万年) 。

严苛的可靠性认证是SiC器件进入高端市场的敲门砖。基本半导体的测试数据不仅证明了其产品的耐压裕量(1200V器件的B_VDSS可达1600V左右)、低漏电流、高一致性等静态可靠性,更通过长期应力测试验证了其在实际应用中的长寿命和稳定性。这直接增强了客户对国产SiC产品的信心,加速了对传统硅基器件的替代进程,是“自主可控”战略最有力的实践。

趋势三:650V SiC MOSFET单管对SJ MOSFET及高压GaN器件的全面替代

本章将论证在650V高压段,SiC MOSFET如何凭借其综合优势,成为取代传统超结MOSFET和新兴GaN器件的必然选择。

技术论证:650V SiC MOSFET的独特竞争优势

650V SiC MOSFET在开关速度、高温性能和工业级可靠性上实现了最佳平衡,使其在主流的高频高压应用中优于SJ MOSFET和GaN器件。

对阵SJ超结MOSFET

相较于传统的硅基超结MOSFET,SiC MOSFET的开关速度更快,且其动态特性(如E_on和E_off)在高温下表现更稳定。超结MOSFET的输出电容Coss高度非线性,其开关损耗在不同电压下差异巨大,且高温性能受限。而SiC器件的V_GS(th)在2.3V~2.7V~3.5V之间,这比一些沟槽栅器件具有更强的抗误导通能力,使其在快速开关时更稳定可靠 。

对阵高压GaN器件

GaN器件以其极高的开关速度著称,但其耐压裕量和稳健性方面尚无法与SiC相匹敌。GaN通常对驱动电路和PCB布线要求极为苛刻,且在工业应用中,其长期可靠性仍待大规模验证。相比之下,1200V SiC器件的B_VDSS裕量可达1600V左右,远高于标称值。这在面对复杂的电网瞬态过压或浪涌冲击时,SiC器件表现出更高的系统级鲁棒性,从而降低了系统失效风险 。SiC器件在可靠性和耐压裕量上的优势,使其在工业、车载等对稳健性要求极高的应用场景中,成为比GaN更可靠的选择。

典型应用场景:高频电源与辅助电源的优化方案

650V SiC MOSFET是图腾柱PFC、LLC谐振变换器等高频电源拓扑的理想选择,能够显著提升效率和功率密度。基本半导体的650V 40mΩ SiC MOSFET(B3M040065Z)可应用于光伏逆变器、通讯电源、AI服务器电源等高频场景,通过其极低的开关损耗,实现更高的开关频率,从而减小磁性元件的体积,提升功率密度 。

在辅助电源应用中,基本半导体的1700V/600mΩ的SiC MOSFET(B2M600170H)可与电源控制芯片(如BTP284xDR)配合,实现单管或双管反激拓扑,支持200V-1600V的超宽输入电压范围,为工业辅助电源提供了高效可靠的解决方案 。这种宽电压兼容性和高效率的组合,使得SiC器件在不同应用中都具备了广泛的替代潜力。

赋能SiC性能:门极驱动与米勒钳位技术的深度解析

SiC MOSFET的性能优势并非天然可得,其对门极驱动电路提出了全新的挑战。本章将详细解释米勒现象,并论证为何米勒钳位功能对SiC驱动至关重要,并展示国产驱动芯片的整体解决方案。

米勒效应:SiC MOSFET高频应用中的潜在风险

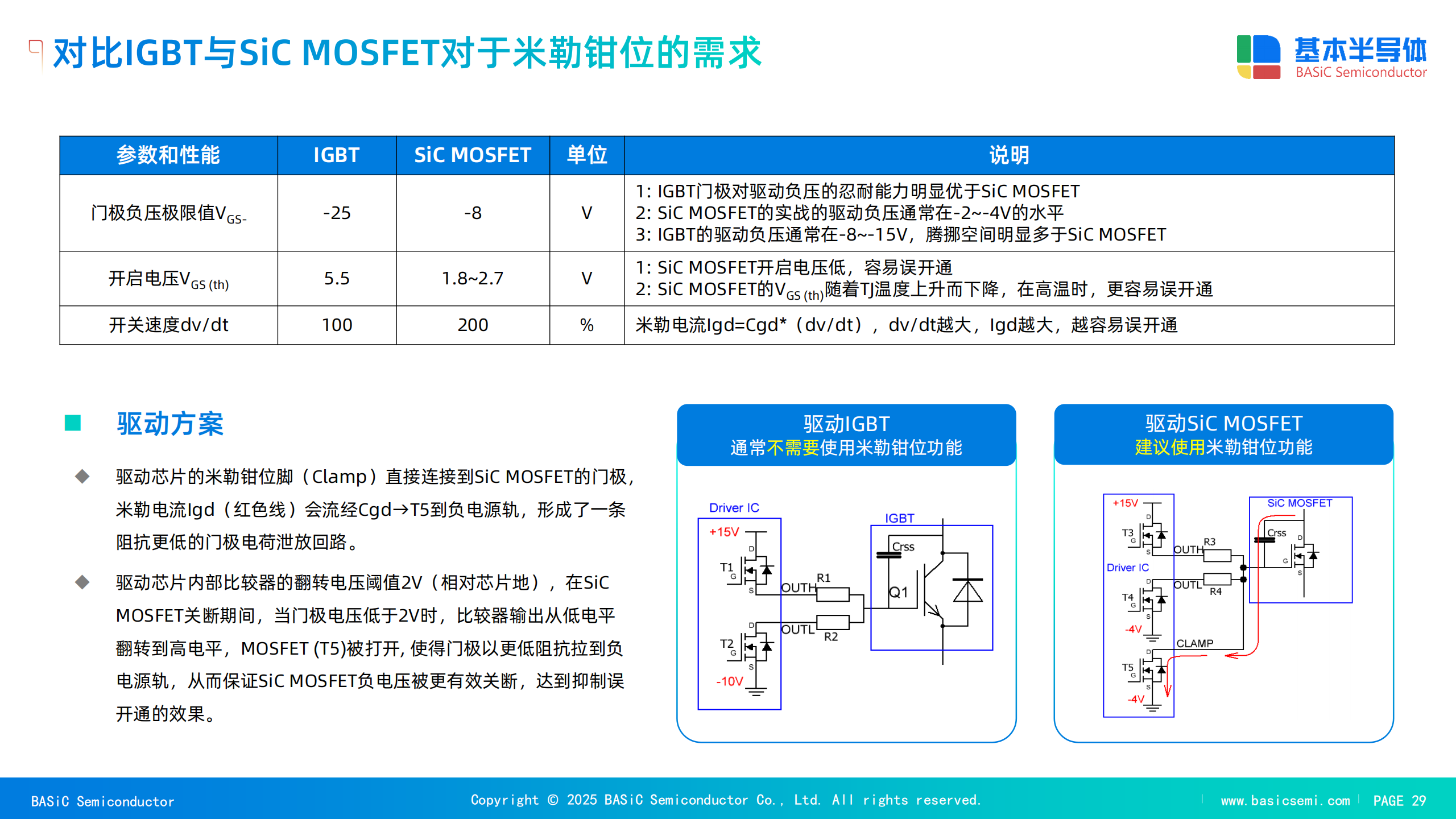

SiC MOSFET因其极快的开关速度和较低的门槛电压,在高频桥式电路中更易受米勒效应影响,导致误导通风险 。米勒效应的原理如下:当桥臂中的上管开通时,桥臂中点电压 V_DS快速上升,其高dv/dt会通过下管的栅漏寄生电容C_gd产生米勒电流I_gd,其大小与dv/dt成正比(Igd=Cgd×(dtdv))。该电流流过下管的关断栅极电阻R_goff,会在其门极产生一个正向电压,如果此电压超过门槛电压V_gsth,则会导致下管误开通,造成桥臂直通,进而损坏器件 。

与传统IGBT相比,SiC MOSFET的开启电压V_GS(th)通常为1.8V~2.7V,远低于IGBT的5.5V。同时,SiC的开关速度dv/dt比IGBT高出100%以上。这些参数上的差异使得SiC MOSFET更容易因米勒效应而误开通,因此对驱动电路提出了更高的要求。传统的IGBT驱动方案通常不需要米勒钳位,因为其V_GS(th)较高且dv/dt较慢。但对于SiC而言,米勒钳位功能已成为高可靠性驱动的必要条件 。

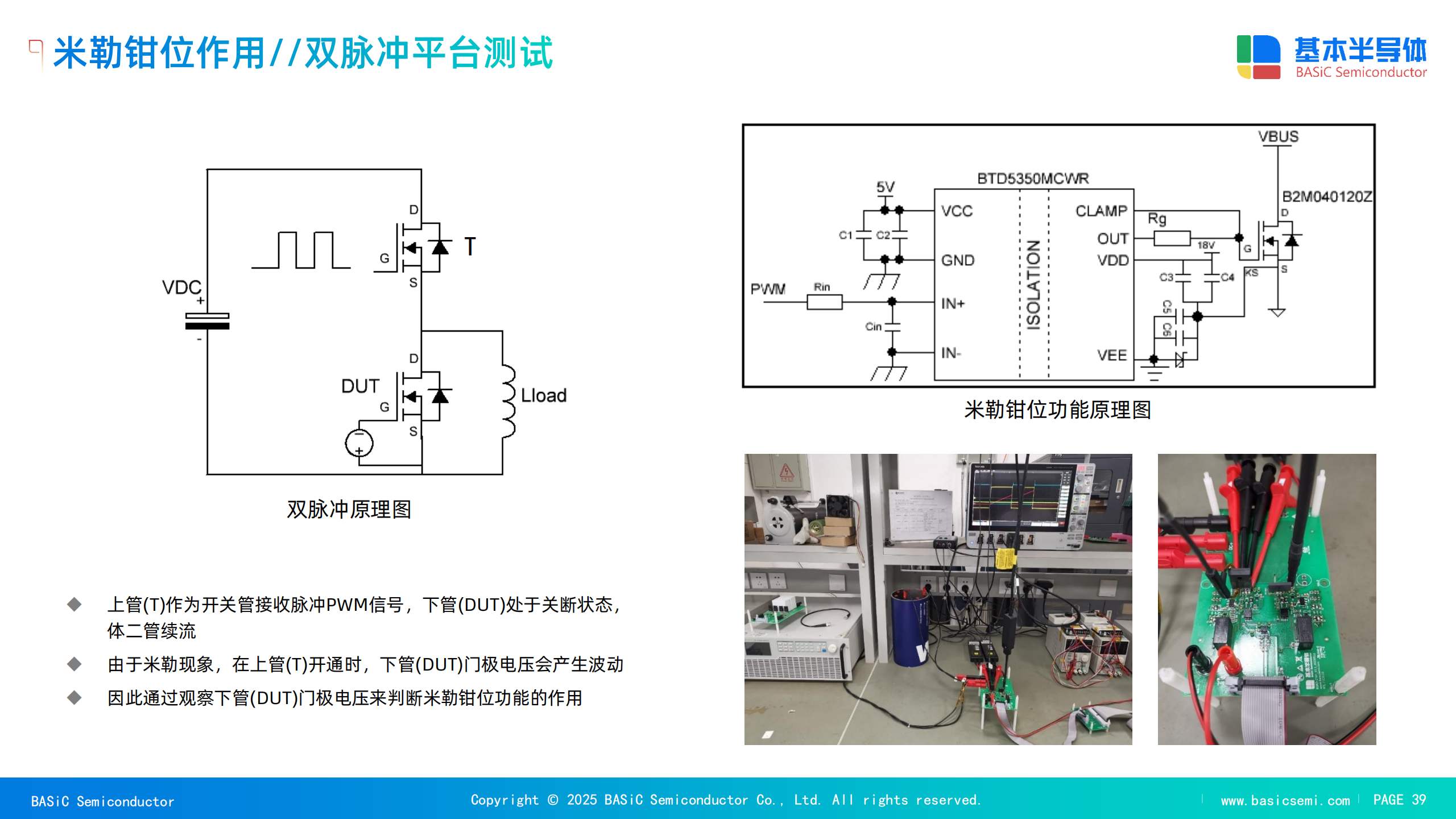

米勒钳位:驱动SiC MOSFET的必要功能

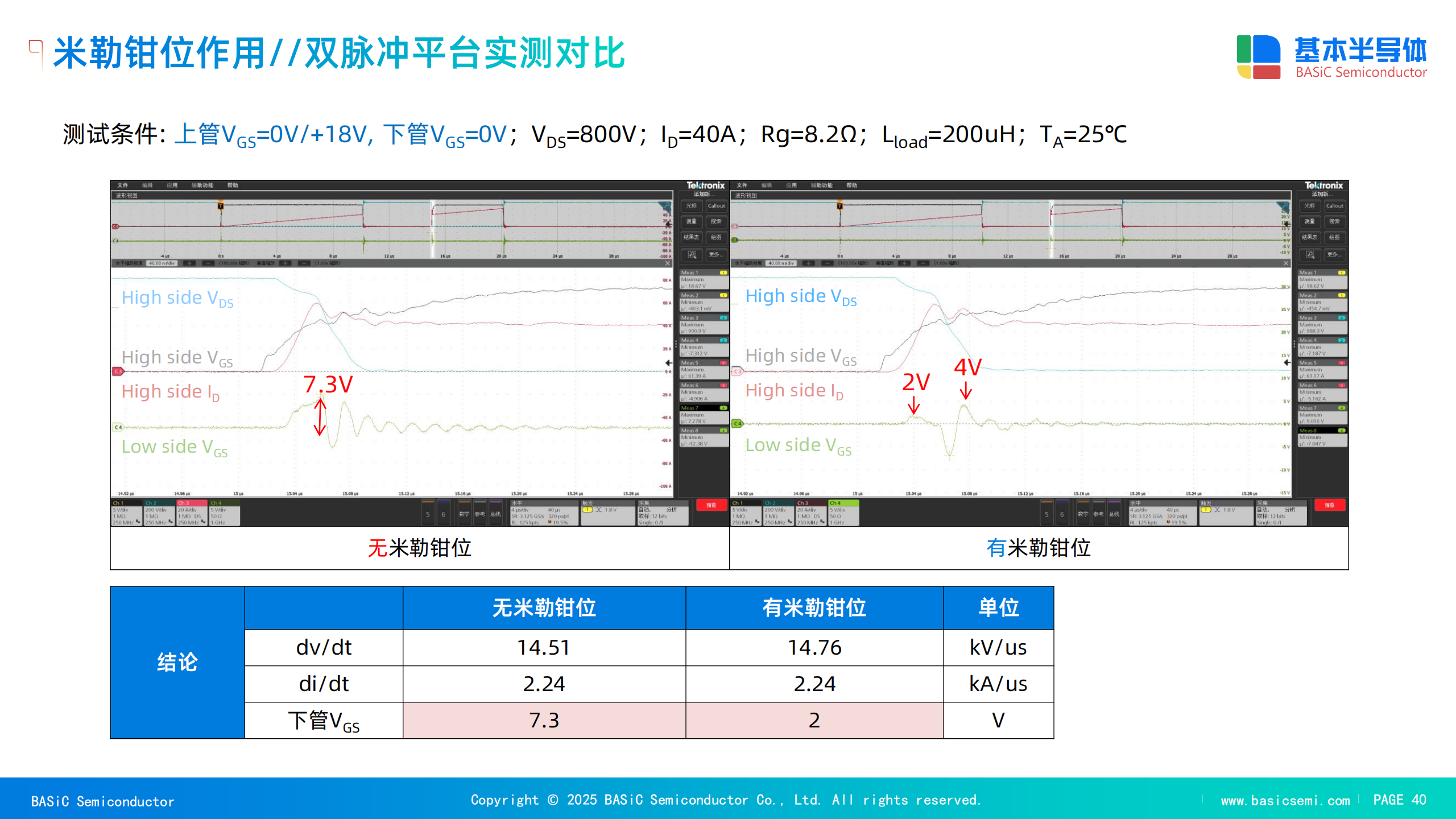

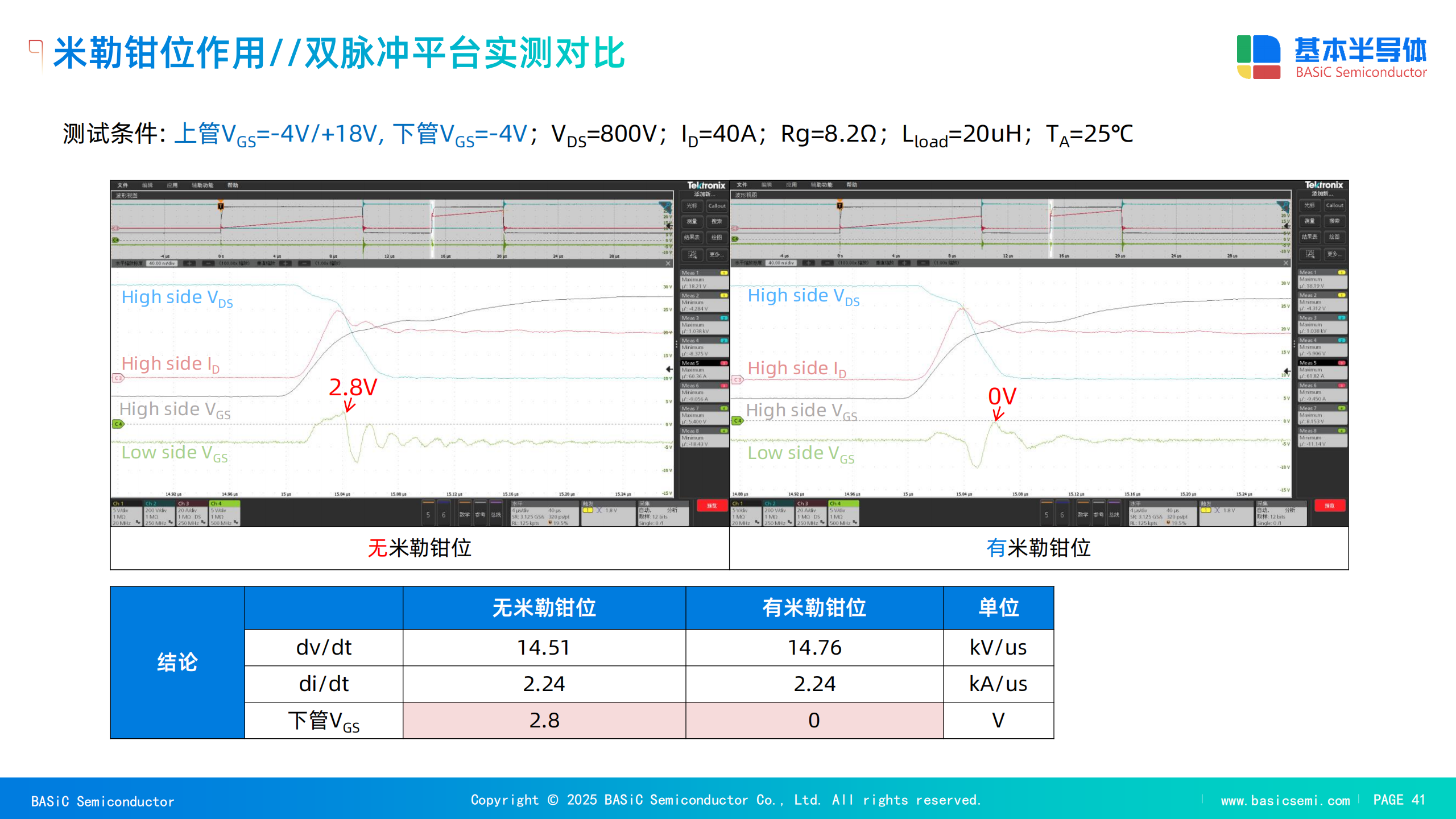

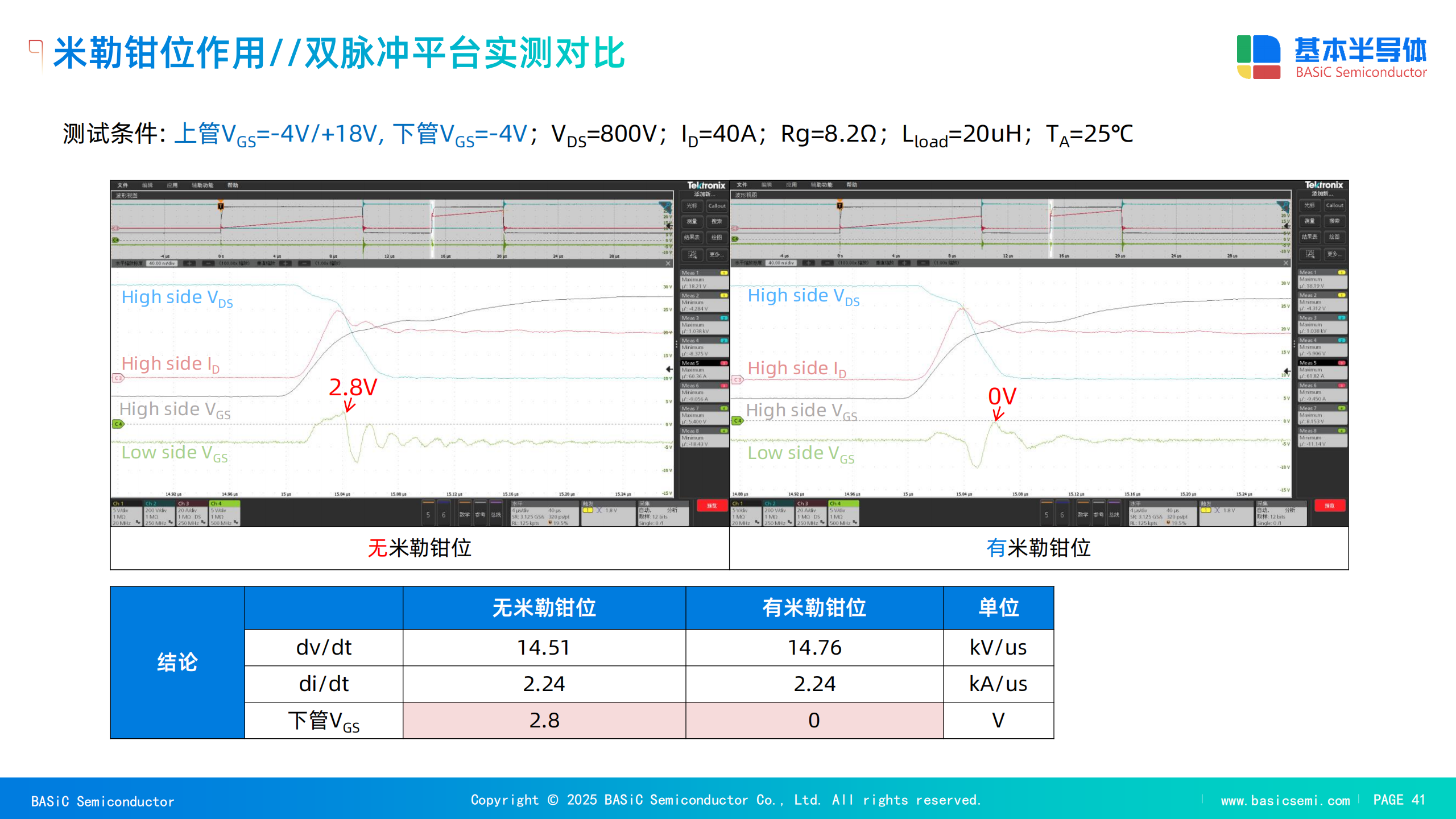

米勒钳位功能通过在关断期间为栅极提供一个低阻抗泄放路径,有效抑制了米勒效应引起的门极电压抬升。在SiC MOSFET关断期间,当门极电压低于驱动芯片设定的阈值(如2V)时,内部的钳位MOSFET被打开,将门极通过一个极低阻抗的路径拉到负电源轨。通过对无米勒钳位和有米勒钳位的门极波形对比,可以看到有钳位功能时下管门极电压的波动被有效抑制,从7.3V降至2V,甚至从2.8V降至0V 。

国产SiC驱动芯片,如基本半导体的BTD系列隔离型门极驱动器,特别是带有米勒钳位功能的BTD5350M和BTD25350x系列,提供了完整的解决方案。这些芯片支持峰值+/-10A的拉灌电流,具备高隔离电压(5000Vrms),提供多种封装和功能选项,完全满足SiC MOSFET的苛刻驱动要求 。在焊机驱动方案测试中,基本半导体的BTD5350SCWR驱动芯片的 V_GS开通上升时间(51.37ns)仅为竞争对手的一半,意味着更快的开通速度和更小的开通损耗,证明了驱动芯片性能对整机效率的直接影响 。

基本半导体提供从SiC功率器件到隔离驱动芯片、电源控制芯片、隔离变压器等全套自主研发的解决方案。这种垂直整合的优势确保了器件和驱动的完美匹配,为客户提供了“即插即用”的便利,并最大化了系统性能,降低了设计难度和风险,是国产化进程中至关重要的战略布局。

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请搜索倾佳电子杨茜

结论与战略展望

本报告通过对倾佳电子杨茜“三个必然趋势”的详尽论证,并结合基本半导体提供的丰富技术数据,得出以下核心结论:

SiC MOSFET对传统硅基功率器件的替代,已经从早期的技术探索阶段,迈入了由经济效益和系统性能驱动的全面产业化阶段。无论是高功率模块、中功率分立器件,还是650V高压段的高频应用,SiC都展现出压倒性的技术优势。

效率与功率密度: SiC凭借其低损耗、高频特性,使逆变焊机、储能PCS、APF等设备实现了1-2%的效率提升,体积和重量降低40-50%,功率密度提升25%以上 。

可靠性与自主可控: 国产SiC产品在核心参数上已全面对标国际一流水平,并通过严苛的长期可靠性测试,验证了其在工业级应用中的长寿命和稳定性,为实现电力电子行业的自主可控奠定了坚实基础 。

生态系统完善: 从SiC功率器件到配套的隔离驱动芯片,国产厂商已具备提供完整的全栈式解决方案的能力。这种垂直整合的优势确保了器件和驱动的完美匹配,为客户提供了“即插即用”的便利,并最大化了系统性能,降低了设计难度和风险,加速了SiC技术的普及。

因此,“三个必然趋势”的提出,并非仅仅是营销口号,而是基于SiC技术在物理性能、应用价值及市场成熟度上已达成的共识。在未来的电力电子领域,SiC将不再是小众的“高端选择”,而是推动行业能效升级、实现绿色可持续发展的必然之选。

审核编辑 黄宇

-

碳化硅深层的特性2019-07-04 5881

-

碳化硅半导体器件有哪些?2020-06-28 4134

-

碳化硅基板——三代半导体的领军者2021-01-12 4266

-

碳化硅陶瓷线路板,半导体功率器件的好帮手2021-03-25 2060

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 5988

-

被称为第三代半导体材料的碳化硅有着哪些特点2023-02-20 3115

-

高频感应电源国产SiC碳化硅模块替代英飞凌IGBT模块损耗计算对比2025-02-10 965

-

高频电镀电源国产SiC碳化硅模块替代富士IGBT模块损耗对比2025-02-09 1103

-

BASiC基本股份国产SiC碳化硅MOSFET产品线概述2025-02-12 936

-

国产碳化硅MOSFET和隔离驱动的真空镀膜电源设计方案2025-02-13 894

-

全球功率半导体变革:SiC碳化硅功率器件中国龙崛起2025-03-13 745

-

SiC(碳化硅)模块设计方案在工商业储能变流器(PCS)行业迅速普及2025-04-30 1019

-

基于SiC碳化硅功率模块的高效、高可靠PCS解决方案2025-06-08 1061

-

倾佳电子SiC碳化硅MOSFET串扰抑制技术:机理深度解析与基本半导体系级解决方案2025-10-02 647

-

倾佳电子碳化硅MOSFET高级栅极驱动设计:核心原理与未来趋势综合技术评述2025-10-18 362

全部0条评论

快来发表一下你的评论吧 !