从数据到模型:台阶仪如何实现高精度微结构测量

描述

为解决台阶仪在微结构测量中的点云配准精度不足、系统误差难补偿及传统校准离散、导轨误差大等问题,费曼仪器致力于为全球工业智造提供提供精准测量解决方案,Flexfilm探针式台阶仪可以实现表面微观特征的精准表征与关键参数的定量测量,精确测定样品的表面台阶高度与膜厚,为材料质量把控和生产效率提升提供数据支撑。

本研究提出融合增强型ICP与SIL的表面匹配方法,辅以多目标加权机制、低垂度球面全量程校准及纳米级光学玻璃导轨设计。结果显示,台阶仪实现亚纳米表面匹配误差,传感器线性误差降低90%,复杂曲面测量与干涉仪偏差<100nm。该研究为台阶仪超精密测量构建技术框架,为高梯度光学元件及微结构表面检测提供可靠支撑,具重要工程意义。

1

关键技术方法

flexfilm

改进的ICP算法

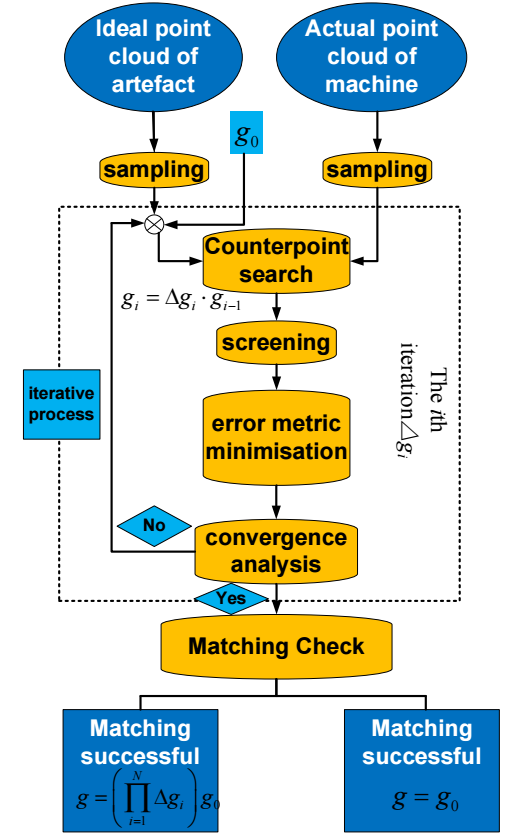

ICP 算法流程

本研究对传统ICP算法进行了多方面改进:

引入多目标加权机制,综合考量自适应阈值、曲率、法向量和距离加权;

采用三种加权策略:法向一致性加权、曲率加权和距离加权;

通过点对点和点对面两种误差最小化方法实现精确配准;

对部分重叠数据集,剔除距离最大的10%点对及顶点/边缘点以提升效率。

同步迭代定位技术

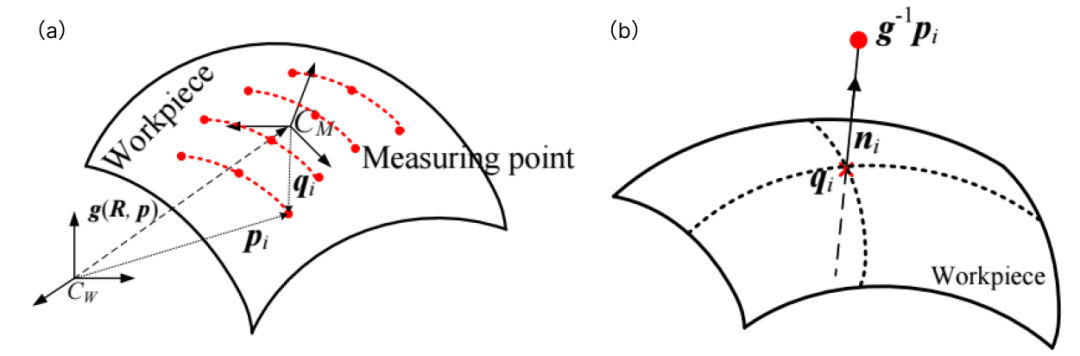

(a)工件坐标系与测量机坐标系间的对应关系(b) 最近点匹配原理

基于SIL算法扩展ICP框架,建立工件坐标系与测量机坐标系的变换关系。通过最小二乘准则最小化对应点间的平方距离,求解最优变换矩阵,确保法向量与投影点满足正交条件,实现高精度坐标转换。

2

测量系统设计与实现

flexfilm

为提升测量精度,本研究设计了专用的轮廓仪测量系统:

采用光学级玻璃制造导轨,通过可控成形技术加工导轨面

利用波前干涉仪评估导轨平面度、平行度与垂直度

将导轨几何误差控制在纳米级,显著减小工作台运动误差

集成高精度位移参考系统,实现20nm直线运动精度和20nm测头精度

3

实验验证与分析

flexfilm

算法精度验证

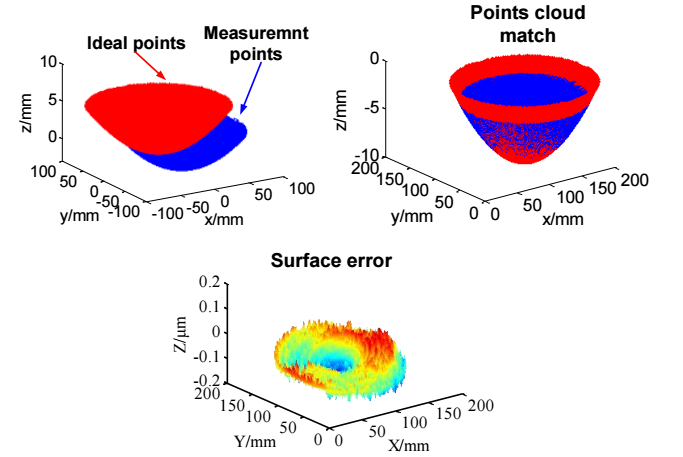

光学复杂面形误差的实际计算过程

通过将理论点云进行平移旋转生成测量点云,验证配准算法精度。结果显示,残差算法误差低于1nm,证明方法具有极高精度。

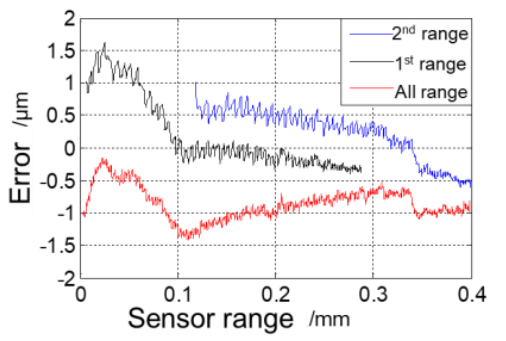

传感器误差补偿

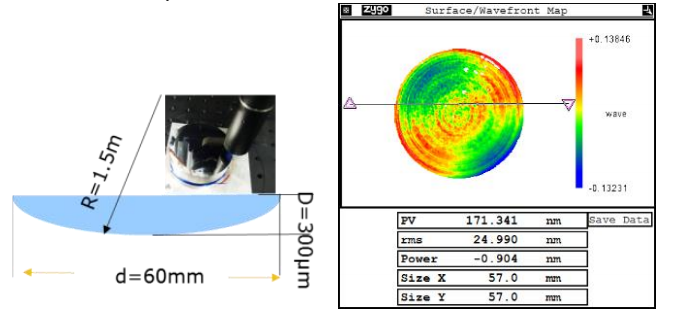

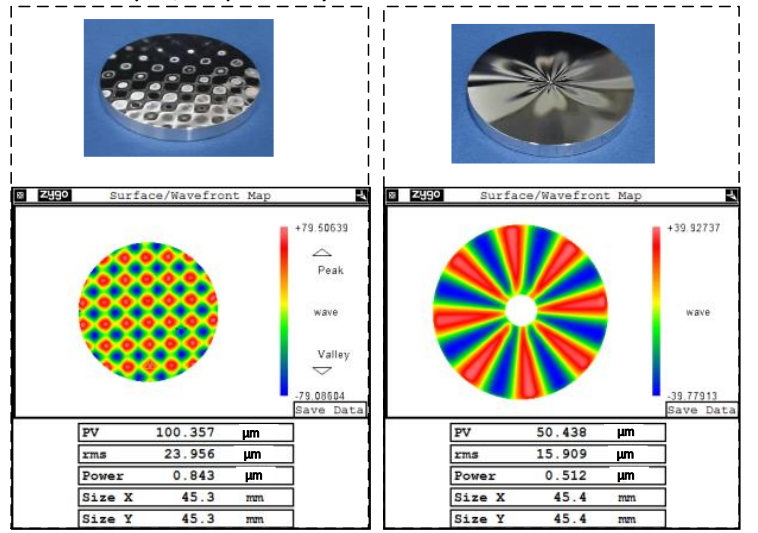

低矢高凹球参数与干涉仪面形测量结果

针对传感器0-400 μm量程内的测量误差,创新性地采用低矢高凹球面进行全量程校准:

选用孔径60 mm、矢高300 μm的标准凹球

采用分段测量策略(0-300 μm和100-400 μm)

利用重叠区域(100-300 μm)拼接全量程误差曲线

通过最小二乘拟合和误差分离提取传感器误差特性

实验结果显示,传感器在不同测量段呈现特征误差:0-100 μm段误差最大(约1.2 μm),100-350 μm段呈线性关系(约0.9 μm),350-400 μm段误差最小(约0.1 μm)。

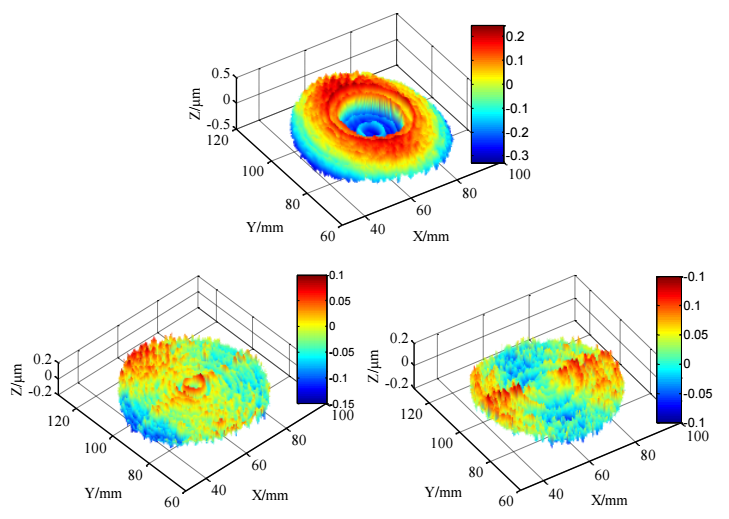

测量结果对比

探头的测量误差

探头误差补偿前后的测量结果(a)未补偿 (b)已补偿 (c)在进行补偿后,工件会旋转 90°以重现测量结果

台阶仪的测量结果与干涉仪的测量结果进行了对比分析

正弦相位板测量结果

补偿后测量结果表明:

凹球面形貌与干涉仪结果高度一致

台阶仪与干涉仪测量的PV与RMS误差几乎相同

点对点偏差极小,证明补偿效果显著

正弦相位板测量结果验证了方法的工程实用性

本研究成功开发了一套用于提升高精度光学台阶仪/轮廓仪测量性能的系统性解决方案。通过采用纳米级精度的光学玻璃导轨,显著降低了仪器运动平台的几何误差。针对台阶仪垂直扫描机构的非线性误差,创新性地提出了基于低矢高标准凹球的全量程连续校准方法,实现了400μm量程内0.1μm精度的传感器误差补偿。为解决台阶仪在微结构测量中的系统误差问题提供了有效方法,显著提升了测量数据的可靠性和准确性,在精密光学元件和微机电系统(MEMS)的高精度检测领域具有重要的工程应用价值。

Flexfilm探针式台阶仪

flexfilm

在半导体、光伏、LED、MEMS器件、材料等领域,表面台阶高度、膜厚的准确测量具有十分重要的价值,尤其是台阶高度是一个重要的参数,对各种薄膜台阶参数的精确、快速测定和控制,是保证材料质量、提高生产效率的重要手段。

- 配备500W像素高分辨率彩色摄像机

- 亚埃级分辨率,台阶高度重复性1nm

- 360°旋转θ平台结合Z轴升降平台

- 超微力恒力传感器保证无接触损伤精准测量

费曼仪器作为国内领先的薄膜厚度测量技术解决方案提供商,Flexfilm探针式台阶仪可以对薄膜表面台阶高度、膜厚进行准确测量,保证材料质量、提高生产效率。

原文参考:《High-precision microstructure contouring coordinate measurement technology》

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

台阶仪在多镀层膜厚中的应用:基于单基体多膜标准实现0.5%高精度测量2025-10-13 253

-

台阶仪在半导体制造中的应用 | 精准监测沟槽刻蚀工艺的台阶高度2025-08-01 831

-

触针式轮廓仪 | 台阶仪 | 纳米级多台阶高度的精准测量2025-07-22 556

-

深度剖析在线长度测量仪:机器视觉引领高精度测量新时代2024-10-10 1851

-

微观特征轮廓尺寸测量:光学3D轮廓仪、共焦显微镜与台阶仪的应用2024-06-07 590

-

台阶仪测量膜厚怎么测2024-05-22 3306

-

台阶仪膜厚测量:工业与科研中的纳米级精度检测2024-05-11 1185

-

显微测量|台阶仪二维超精密测量微观形貌2024-02-18 1269

-

中图共聚焦显微镜在光学膜片表面微结构测量中的应用2023-07-25 810

-

高精度倾角仪2023-05-08 3280

-

白光干涉仪测量台阶高度有哪些优势2023-04-07 1179

-

几种高精度陀螺仪的应用和分析2018-11-09 2925

-

用PIC16F72实现高精度温度测量控制系统2013-01-28 13249

全部0条评论

快来发表一下你的评论吧 !