信号处理模块的硬件故障会对电能质量监测产生哪些影响?

电子说

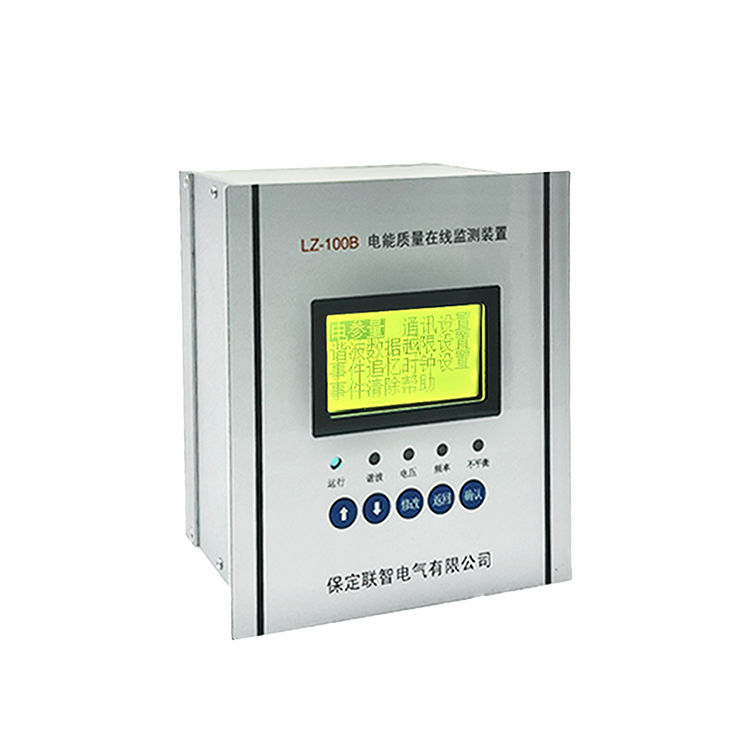

描述

信号处理模块是电能质量在线监测装置的 “信号保真核心”,负责将前端传感器(CT/PT/ 霍尔)输出的模拟信号(如 0~5A 电流、0~100V 电压)进行调理(放大 / 滤波 / 隔离)、模数转换(ADC) 与初步数据预处理,最终输出精准的数字信号供 CPU 分析。其硬件故障会直接导致 “原始信号失真” 或 “数字信号无效”,进而影响所有电能质量参数(电压 / 电流有效值、谐波、频率、瞬态事件等)的测量精度,甚至使监测数据完全失去参考价值。具体影响可按 “故障子模块” 和 “监测参数” 分类拆解如下:

一、先明确:信号处理模块的核心子部件与功能

信号处理模块的硬件故障需关联其核心部件的功能,不同部件故障影响的 “信号环节” 不同:

| 核心子部件 | 核心功能 | 故障影响的关键环节 |

|---|---|---|

| 信号调理电路 | 1. 信号放大(将小信号放大至 ADC 适配范围,如 0~5V);2. 滤波(滤除高频干扰、纹波);3. 隔离(阻断共模干扰,保护 ADC) | 模拟信号 “预处理” 环节,故障导致信号幅值 / 纯度异常 |

| ADC(模数转换器) | 将调理后的模拟信号转换为数字信号(如 16 位 / 24 位数字量),决定采样精度与速度 | “模转数” 核心环节,故障导致数字信号量化误差或无输出 |

| 基准电压源 | 为 ADC 提供稳定的参考电压(如 2.5V/5V),决定 ADC 量化步长的准确性 | ADC “量化基准” 环节,故障导致所有数字信号整体偏移 |

| 时序控制电路 | 为 ADC 提供稳定的采样时钟(如 12.8kHz/51.2kHz),确保采样时序精准 | 采样 “同步性” 环节,故障导致采样频率紊乱、数据错位 |

二、分故障子模块:对监测的具体影响

1. 信号调理电路故障:模拟信号 “预处理失真”,后续测量全链条受影响

信号调理电路是 “模拟信号进入 ADC 的第一道关口”,其故障会直接污染原始信号,导致所有依赖该信号的参数测量偏差。

(1)放大器故障(增益不准 / 偏移)

故障表现:放大器增益漂移(如设计增益 10 倍,实际变为 11 倍)、输入偏置电压异常(如 0.1mV 偏置变为 1mV);

对监测的影响:

电压 / 电流有效值严重偏差:

例:CT 输出 5A 电流信号,经增益漂移 10% 的放大器后,实际输入 ADC 的信号变为 5.5A,最终电流测量值虚增 10%(如实际 100A,测量值 110A),远超 0.5 级装置 ±0.5% 的精度限值;

偏置电压异常会导致 “零点漂移”,如电压测量值始终比实际高 2V(220V 实际电压,测量值 222V),且偏差固定存在。

功率计算错误:功率 = 电压 × 电流 × 功率因数,电压 / 电流有效值偏差会直接导致有功 / 无功功率测量偏差(如电流虚增 10%,功率也虚增 10%),误导电网负荷统计。

(2)滤波器故障(滤波失效 / 频率特性偏移)

故障表现:滤波电容鼓包(高频滤波失效)、电感短路(低频滤波失效)、滤波网络参数偏移(如截止频率从 1kHz 变为 10kHz);

对监测的影响:

高频干扰叠加,有效值虚增:

工业现场的变频器、电焊机会产生 10kHz~100MHz 的高频干扰,若滤波器失效,干扰会叠加到电压 / 电流信号上,导致有效值计算 “虚增”—— 如 220V 实际电压,叠加 5V 高频尖峰后,测量值变为 220.1V(虽偏差小,但长期累积会影响能耗统计);

谐波测量失真,虚假谐波产生:

若滤波器截止频率偏移(如设计滤除 2kHz 以上干扰,实际仅滤除 10kHz 以上),2~10kHz 的干扰会被误判为 “高次谐波”(如 3 次谐波 150Hz,干扰 2kHz 被误判为 40 次谐波),导致 “谐波超标” 误报警;

若滤波器对某一次谐波衰减过大(如 3 次谐波被滤除 50%),会导致该次谐波幅值测量偏小(实际 10V,测量值 5V),漏判谐波超标风险。

(3)隔离芯片故障(光耦 / 磁耦失效)

故障表现:光耦发光二极管烧毁(无信号传输)、磁耦磁芯饱和(隔离能力下降);

对监测的影响:

无有效信号输出,参数测量中断:

光耦烧毁后,调理后的模拟信号无法传输至 ADC,导致电压 / 电流数据固定为 0 或最大值,监测完全断档;

共模干扰侵入,数据波动剧烈:

磁耦隔离失效后,电网接地噪声、地电位差等共模干扰会直接耦合到信号中,导致数据无规律波动(如 220V 电压在 218V~222V 间跳变),无法反映电网真实状态;

三相监测时,共模干扰若对三相信号影响不对称(如 A 相受干扰更严重),会导致 “虚假三相不平衡”(实际不平衡度 0.3%,测量值 1.5%)。

2. ADC(模数转换器)故障:“模转数” 环节失效,数字信号直接无效

ADC 是信号处理模块的核心,其故障会导致 “模拟信号无法准确转换为数字信号”,是影响最直接、最严重的故障类型。

(1)ADC 芯片烧毁 / 无输出

故障表现:ADC 供电引脚短路、内部量化电路损坏,无数字信号输出;

对监测的影响:

所有依赖 ADC 的参数(电压 / 电流有效值、谐波、频率、瞬态事件)均无数据输出,装置显示 “采样故障”,监测完全瘫痪;

若 ADC 仅某一通道故障(如 A 相电压通道),会导致该通道数据固定为 0,其他通道正常,造成 “单相数据缺失”,无法计算三相不平衡度、总有功功率等参数。

(2)ADC 采样时序紊乱(时钟 / 复位故障)

故障表现:采样时钟信号异常(如频率从 12.8kHz 变为 10kHz)、复位信号不稳定(ADC 频繁重启);

对监测的影响:

频率测量严重偏差:

ADC 采样时钟决定 “每周期采样点数”(如 50Hz 电网,12.8kHz 采样对应 256 点 / 周波),时钟频率偏移会导致 “周期判断错误”—— 如时钟变为 10kHz,实际 256 点 / 周波变为 200 点 / 周波,频率测量值从 50Hz 变为 64Hz(误差 + 28%),远超 ±0.02Hz 的精度要求;

谐波频率混叠,无法准确识别谐波次数:

违反 “奈奎斯特采样定理”(采样频率<2 倍最高谐波频率),高频谐波会被误判为低频谐波 —— 如 30 次谐波 1500Hz,采样频率 10kHz(<2×1500Hz=3kHz),会混叠为 500Hz(10kHz-1500Hz×6=1000Hz?需准确计算:混叠频率 =| 采样频率 ×n - 信号频率 |,n 为整数),导致 “虚假 5 次谐波”(500Hz=10×50Hz),完全误导谐波分析;

数据错位,无法拼接波形:

ADC 频繁重启会导致采样数据 “断帧”,如瞬态电压暂降波形被分割为多段,无法准确测量暂降的 “起始时间、最低幅值、持续时间”,漏判瞬态事件的严重程度。

(3)ADC 量化误差超标(分辨率下降 / 非线性)

故障表现:ADC 内部量化单元损坏(分辨率从 16 位降至 12 位)、积分非线性(INL)超差(如 ±1LSB 变为 ±5LSB);

对监测的影响:

小信号测量精度丧失:

16 位 ADC 的量化步长为 5V/65536≈76μV,降至 12 位后步长变为 5V/4096≈1.2mV,小信号(如 0.1V 的谐波信号)无法被准确量化,导致低幅值谐波(如 1% 以下的 3 次谐波)测量误差超 ±20%;

数据线性度差,无法反映负荷变化:

INL 超差会导致 “输入信号与输出数字量非线性”—— 如实际电流从 10A 增至 20A(线性增长),ADC 输出数字量从 1000 增至 1800(非线性增长),电流有效值测量偏差随负荷增大而扩大,无法准确跟踪电网负荷变化。

3. 基准电压源故障:ADC “量化基准” 偏移,所有数据整体失真

基准电压源为 ADC 提供 “量化参考”(如 2.5V 基准对应满量程 5V 信号),其电压漂移会导致所有数字信号按比例偏移,属于 “系统性误差”。

(1)基准电压漂移(温漂 / 老化)

故障表现:基准电压从 2.5V 漂移至 2.4V(-4%)或 2.6V(+4%),随温度变化漂移加剧(如温度每升 10℃,漂移 + 0.1V);

对监测的影响:

所有参数按比例偏差:

基准电压漂移 - 4%(2.5V→2.4V),ADC 量化步长同步缩小 4%,导致所有测量值 “按比例虚增 4%”—— 如实际 220V 电压,测量值 228.8V;实际 100A 电流,测量值 104A;所有功率、谐波幅值均虚增 4%,且偏差一致(系统性偏差);

偏差随温度动态变化:

温漂导致基准电压随环境温度波动,测量值也随温度变化 —— 如白天温度 30℃时,电压测量值 228V;夜间温度 10℃时,测量值 220V(实际电压无变化),数据波动被误判为 “电压暂升 / 暂降”。

(2)基准电压源无输出 / 短路

故障表现:基准电压源烧毁,输出电压为 0 或短路(基准引脚对地电压为 0);

对监测的影响:

ADC 失去量化基准,输出数字量固定为 0 或满量程(如电流固定显示 0A 或 9999A),所有参数测量完全失效,装置报 “基准故障”,无法正常监测。

4. 时序控制电路故障:采样同步性破坏,多通道数据错位

时序控制电路为 ADC 提供 “采样触发信号” 和 “通道切换信号”,确保多通道(如三相电压、三相电流)采样同步,其故障会导致 “多通道数据不同步”。

故障表现:通道切换延迟(A 相采样后,B 相延迟 10μs 采样)、采样触发信号抖动(触发时刻偏差 ±5μs);

对监测的影响:

三相参数计算错误:

三相不平衡度、负序电流等参数依赖 “三相信号同步采样”,通道切换延迟会导致 “相位差测量偏差”—— 如实际三相相位差 120°,延迟 10μs 后(50Hz 电网周期 20ms,10μs 对应 0.18°),测量相位差变为 119.82°/120.18°,不平衡度计算偏差超 ±0.2%;

功率因数测量偏差:

功率因数依赖 “电压与电流的相位差”,采样触发抖动会导致相位差测量偏差(如实际相位差 30°,抖动 5μs 后偏差 0.09°),功率因数测量值从 0.866(cos30°)变为 0.865,虽偏差小,但长期累积会影响电网功率因数统计与补偿策略。

三、总结:信号处理模块故障的核心危害(对监测的最终影响)

信号处理模块故障的影响具有 “全参数覆盖、系统性失真、连锁反应” 的特点,最终导致三类核心问题:

数据精度完全超标:电压 / 电流有效值、谐波、频率等参数偏差远超装置标称精度(如 0.5 级装置偏差超 ±5%),监测数据无法反映电网真实电能质量状态;

关键事件漏检 / 误判:瞬态事件(电压暂降 / 暂升)因采样时序紊乱无法准确捕捉,谐波因滤波失效或混叠导致 “虚假超标” 或 “漏判超标”,误导电网运维决策(如误切合规负载、漏装谐波治理设备);

监测功能部分 / 完全瘫痪:ADC 烧毁、基准源无输出等故障会导致单通道或全通道数据无输出,装置无法提供任何有效监测数据,监测断档。

因此,信号处理模块是装置 “精度保障的核心”,其硬件故障对监测的影响远大于传感器或通信模块故障 —— 传感器故障仅影响单参数,通信故障仅影响数据传输,而信号处理模块故障会导致 “所有参数失真”,是需优先预防和排查的关键模块。

审核编辑 黄宇

-

电能质量在线监测装置采样板故障能检测吗?2025-12-11 359

-

电能质量在线监测装置的自诊断功能是如何实现的?2025-11-06 571

-

电能质量在线监测装置模块故障会自诊断吗?2025-11-05 1168

-

常见的电能质量在线监测装置硬件故障有哪些?2025-09-24 639

-

电源供给模块故障对电能质量监测数据的影响是否可以修复?2025-09-23 435

-

常见的电能质量在线监测装置硬件故障如何预防?2025-09-19 638

-

LabVIEW开发电能质量监测系统2023-12-15 4113

-

电能质量在线监测装置起到什么作用2023-07-13 1968

-

请问怎样去设计电能质量监测系统?2021-04-28 2002

-

电能质量监测系统能实现什么功能?2019-10-12 2339

-

电能质量监测系统怎么实现?2019-08-02 1424

-

电能质量存在的问题和危害2018-10-18 8658

-

电能质量=电能+质量?2016-12-11 4297

-

电能质量监测系统2012-10-21 3983

全部0条评论

快来发表一下你的评论吧 !