COEM车企使用INCA-FLOW加速电驱系统创新升级

描述

一、行业背景与挑战

随着中国“双碳”战略的深入推进,新能源汽车市场迎来爆发式增长。电机作为新能源汽车的“心脏”,其性能直接决定了整车的动力性、效率与续航里程。市场对电机性能的要求日趋严苛,迭代速度不断加快,这对电驱系统的研发与测试环节带来了前所未有的压力。

客户A 作为国内领先的COEM车企,在追求极致电机性能的道路上,其研发团队面临着巨大挑战:

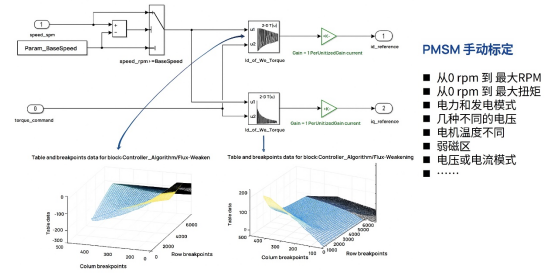

标定效率低下: 传统的电机标定严重依赖工程师经验,手动测试、记录、调整参数的过程繁琐耗时,无法满足快速迭代的需求。

数据一致性差: 人工操作难免引入误差,导致测试数据可复现性低,影响标定结果的准确性和可靠性。

专家资源瓶颈: 复杂的标定工作高度依赖资深工程师,人才稀缺且成本高昂,难以规模化扩展。

性能挖掘不充分: 因时间与成本限制,难以对海量参数组合进行全局优化,可能无法完全释放电机的性能潜力。

图1 PMSM手动标定

二、解决方案

面对上述挑战,客户A 决心寻找一款能够实现电机标定自动化、智能化与平台化的工具。经过深入的调研与多方对比,INCA-FLOW以其全面的自动化能力、与现有工具链INCA的无缝集成度以及出色的本地化技术支持脱颖而出。

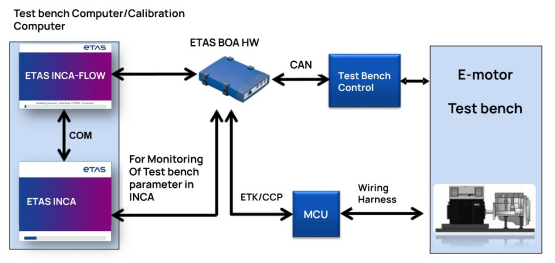

图2 INCA-FLOW自动标定解决方案图

方案部署:ETAS团队和客户A一起,讨论当前电机标定的需求,并部署了完整的 INCA-FLOW自动化标定解决方案(图2)。

自动执行测试用例: 可以7x24小时不间断地在台架上执行测试任务。

智能优化参数:内置先进的优化算法,自动寻找最优参数组合,大幅减少试验次数。

数据管理与分析: 自动采集、存储并预处理海量测试数据,生成可视化报告,辅助工程师快速决策。

流程标准化:将专家经验固化为标准化流程,确保不同工程师、不同项目都能输出高质量、可复现的标定结果。

三、实施成果与价值

引入 INCA-FLOW自动化标定解决方案后,客户A的电驱研发团队实现了效率与质量的飞跃:

效率显著提升:单电机项目的标定周期从原来的4周 缩短至 1周,效率提升约75%。

成本大幅降低: 台架占用时间和人力成本显著减少。

质量与一致性:标定结果的一致性和可靠性为量产质量提供了坚实保障。

深度挖掘性能:通过全局优化,在相同硬件基础上,成功将电机的最高效率点提升了 1%,有效提升了整车续航。

释放专家资源:资深工程师得以从重复性劳动中解放出来,更专注于前沿技术研究和核心竞争力构建。

四、展望未来

当前客户A越来越多的电机台架标定项目使用了INCA-FLOW自动标定方案,极大的节约了台架标定时间,并计划在一年内将所有的电机标定全部使用该方案实现流程化、自动化。

目前,众多国内新能源领域头部企业都在使用INCA-FLOW,其卓越的稳定性与实用性得到了广泛验证,为中国新能源产业的快速发展提供了强大的技术动力。

注:

INCA-FLOW是 ETAS推出的一款面向未来的智能标定软件,它具有非常友好的图形化界面,可与INCA无缝连接,并具有丰富的工具箱,支持调用python/matlab/excel等第三方工具。

它可以通过自动化测试、优化和数据管理,极大提升电机标定效率与质量,帮助客户加速产品上市时间,并挖掘电机系统的最佳性能。

客户的真实反馈:

外特性实验:使用INCA-FLOW脚本可以在两三秒内快速找到外部特征点,这比手动修改参数要高效得多。

在标定过程中,电机的温度一直在变化。手动标定很难准确,而自动标定可以更快、更准确。

在恒功率模式下,手动标定工作台需要一个月的时间,采用自动标定大约需要100小时。

当使用自动标定方法代替手动标定时,电机的整体效率提高了约1%。

-

混合电驱传输系统详解2019-07-19 1547

-

生态伙伴 | 中电创新科技集聚示范区携手华秋硬创,加速智能硬件孵化2023-06-09 1531

-

华为首款纯电SUV问界M5EV纯电驱智能平台带来极致加速体验2022-09-06 2730

-

浅谈电动车电驱系统噪音和附件噪音2022-10-27 846

-

创新是如何产生的?车企如何避免产品伪创新?2023-06-05 1528

-

哪吒汽车发布250kW 800V高压SiC电驱系统2023-08-24 2161

-

适用于油冷电驱系统的油量设计方法2023-12-17 3110

-

电驱系统基于模型的系统测试2024-01-16 1296

-

2024年新能源汽车电驱自主创新技术高峰论坛圆满落幕2025-01-02 1535

-

中车时速120公里地铁电驱机械制动系统取得装车“通行证”2025-01-10 838

-

中车电驱亮相2025全球xEV驱动系统技术暨产业大会2025-09-04 1110

全部0条评论

快来发表一下你的评论吧 !