手推车式电缆故障定位设备:海卓科技破解电力运维 “寻障难” 痛点

电子说

描述

随着城市配电网与工业电力系统的升级,电力电缆因占地少、可靠性高的优势,已成为输电网络的核心组成部分。但电缆深埋地下或敷设隐蔽的特性,使其故障定位成为运维痛点 —— 传统故障定位方法依赖人工经验,不仅定位效率低(单次故障排查常耗时 4-6 小时),且精度不足(误差多在 1-3 米级),尤其面对高阻、闪络性故障时,常出现 “找不准、查不快” 的困境。

为破解这一难题,海卓科技研发的手推车式电力电缆故障智能定位设备,以 “一体化高压信号发生 + 多方法协同定位” 为核心,将故障测距与定点的效率、精度提升至新层级,成为电力运维人员的 “地下电缆故障听诊器”。

一、产品架构:一体化设计,简化运维流程

该设备的核心优势源于 “集成化 + 模块化” 的架构设计,将传统分散的高压信号源、测距仪、定点仪等设备整合为一体,大幅降低现场操作复杂度:

核心动力单元:一体化高压信号发生装置作为设备 “心脏”,该装置可稳定输出 8kV/16kV/32kV 三档高压,覆盖从低压(0.4kV)到高压(110kV)电缆的故障探测需求。相比传统分体式高压发生器,其一体化设计减少了 60% 的接线环节,避免因线缆连接松散导致的信号衰减问题,同时内置高压稳压模块,确保输出电压波动≤±2%,为故障测距提供稳定信号源。

定位核心单元:多方法协同测距 / 定点模块集成低压脉冲法、脉冲电流法、多次脉冲法、直流电阻法(测距),及声测法、声磁同步法、音频信号感应法(定点),形成 “测距 - 定点” 闭环。模块采用工业级 FPGA 芯片作为控制核心,数据采样率达 100MHz,可捕捉故障点放电的微秒级信号,为精准定位提供硬件支撑。

移动与操控单元:灵活运载 + 安全操控系统系统底座适配手推车与机动车双载体:手推车式设计配备减震轮,可在配电房、小区楼道等狭窄区域灵活移动;车载式则可固定于工程车,满足郊区、工业园区等大范围巡检需求。操作面板采用防误触设计,集成急停按钮、接地状态指示灯、高压输出开关,关键操作需双重确认,降低误操作风险。

二、核心功能:多场景适配,精准定位无死角

设备的功能设计围绕 “全故障类型覆盖、全电压等级适配” 展开,解决传统设备 “方法单一、场景受限” 的问题:

1. 测距方案全面:覆盖所有故障类型

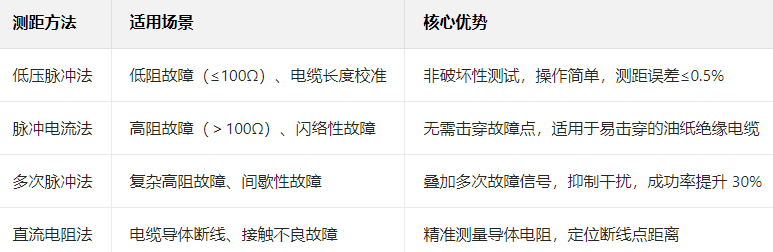

不同电缆故障(低阻、高阻、闪络性)需匹配不同测距方法,设备提供 4 种核心方案,确保 “故障类型不挑活”:

在某 10kV 配电电缆故障案例中,设备采用 “多次脉冲法”,仅用 12 分钟就完成故障测距(误差 0.3 米),而传统方法需 2 小时以上,效率提升近 10 倍。

2. 定点方法多样:从 “粗测” 到 “精确定位”

测距完成后,需通过定点方法锁定故障点具体位置,设备提供 3 种互补方案,应对不同现场环境:

声测法:通过听故障点放电声音定位,适用于土壤松软、无遮挡的场景,定位精度≤0.5 米;

声磁同步法:同步采集故障点的声音信号与磁场信号,消除环境噪音干扰,在城市道路、绿化带等嘈杂区域,定位准确率仍达 95% 以上;

音频信号感应法:向电缆注入音频信号,通过感应线圈捕捉信号,适用于电缆路径不明确的场景,可同时完成 “路径探测 + 故障定点”。

3. 三档高压输出:适配全电压等级电缆

针对不同电压等级电缆的绝缘强度差异,设备设计 8kV/16kV/32kV 三档高压输出,实现 “按需调压”:

8kV:适配 0.4kV-10kV 低压电缆,用于低阻、中阻故障探测;

16kV:适配 10kV-35kV 中压电缆,应对高阻故障的信号激发;

32kV:适配 35kV-110kV 高压电缆,可击穿闪络性故障的绝缘层,获取清晰故障信号。

4. 安全防护:双重保障,杜绝风险

电力高压设备的安全性至关重要,设备通过 “主动防护 + 应急处置” 双重设计,保障人员与设备安全:

接地保护:内置接地检测模块,接地电阻>10Ω 时,高压输出自动锁定,避免因接地不良导致的触电风险;

急停控制:操作面板与设备侧面双急停按钮,按下后可在 50ms 内切断高压输出并将高压端接地,应对突发异常;

绝缘防护:高压输出端采用环氧树脂绝缘材料,表面耐压≥50kV,杜绝漏电隐患。

三、产品特点:降本提效,适配现场需求

1. 便携易装:降低操作门槛

设备各模块通过 “一对一专用接头 + 特种屏蔽电缆” 连接,接头采用防呆设计(不同接口形状不同),可彻底避免接线错误;单人 20 分钟即可完成手推车组装,无需专业技术人员,解决传统设备 “接线复杂、易出错” 的痛点。

2. 技术先进:提升定位成功率

采用自适应触发采样技术,可自动识别故障点放电的 “稳弧时刻”(即故障点持续放电的稳定阶段),在此阶段采集信号,避免传统二次脉冲法因触发时机不准导致的信号模糊问题。实测数据显示,该技术使高阻故障测试成功率从传统的 65% 提升至 98% 以上。

3. 高效集成:缩短故障处置时间

一体化设计省去传统设备 “搬卸 - 接线 - 调试” 的繁琐流程,从设备抵达现场到开始定位,准备时间≤30 分钟;结合 “测距 - 定点” 无缝衔接,单次故障定位全程可控制在 1 小时内,较传统方法(4-6 小时)效率提升 80%,大幅减少停电时间。

四、场景落地:从城市配网到工业现场

该设备已在多个电力场景验证其价值,成为运维人员的 “得力助手”:

城市配电网:在老旧小区 10kV 电缆故障排查中,设备通过 “声磁同步法”,在车流密集的道路下方精准定位故障点(误差 0.4 米),避免大面积开挖,施工时间缩短至 2 小时;

工业园区:某化工厂 35kV 高压电缆出现间歇性故障,设备采用 “多次脉冲法”,捕捉到 1.2 秒的短暂放电信号,成功定位故障点(距离误差 0.2 米),避免生产线停产损失;

郊区线路:在农村 10kV 架空 - 电缆混合线路中,设备通过 “音频信号感应法”,先确定电缆路径,再定位故障点,解决传统 “找不到电缆、定不准故障” 的问题。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- 电缆故障

-

电缆故障测试仪如何精确定位故障点?2019-01-14 1446

-

如何精准定位电缆故障2019-03-28 2414

-

电力电缆故障点测试几则2020-08-28 1936

-

电缆如果出现故障,请问如何进行定位和排除呢?2020-09-03 1590

-

影响故障点定位不准确因素有哪些?2020-09-09 2363

-

机场推车电子标签的使用-RFID机场手推车资产管理2021-12-03 836

-

使用RFID的智能手推车2022-11-02 417

-

智能化+电力运维服务2023-08-02 1108

-

基于启扬安卓屏一体机的医疗手推车解决方案2023-09-08 1530

-

凯迪正大电缆故障查找定位:脉冲反射法的应用分享2024-06-04 1419

-

武汉凯迪正大简单解析电缆故障测寻与步骤概览2024-07-08 789

-

自动化设备远程运维的痛点与解决方案2024-11-03 918

-

电力电缆故障测距装置:110kV+输电线路故障秒级定位,破解电网运维痛点2025-09-29 570

-

电缆故障定位预警系统实现故障定位的核心原理2025-12-23 85

全部0条评论

快来发表一下你的评论吧 !