Modbus RTU与PROFIBUS DP网关:赋能半导体设备微米级精密控制

电子说

描述

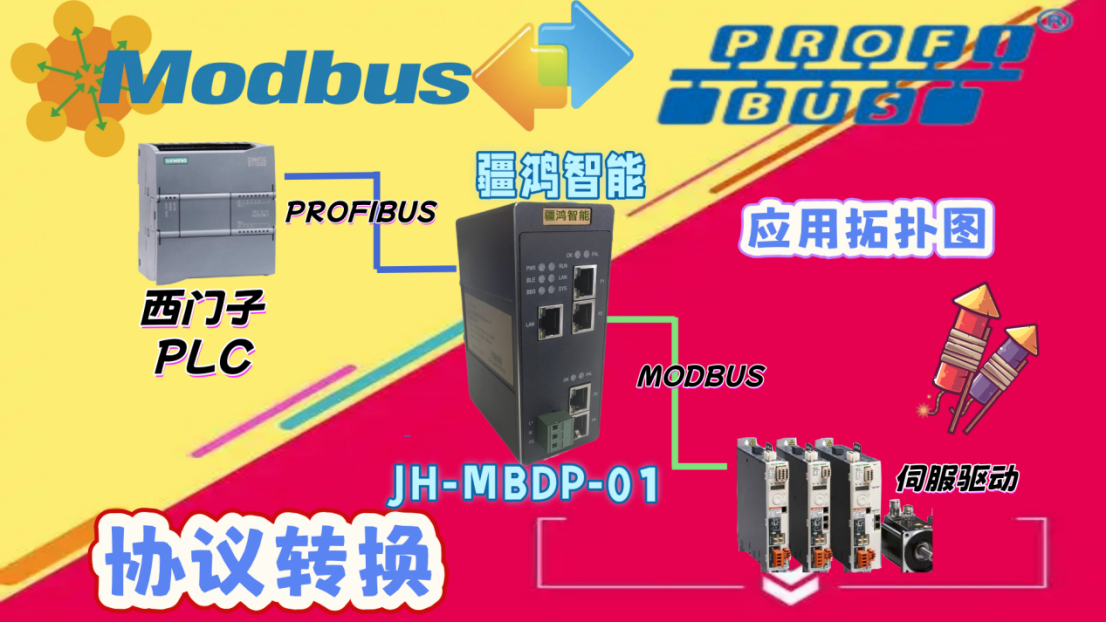

在半导体制造领域,晶圆加工和电子封装环节对运动控制的精度与可靠性要求极为严苛。晶圆加工中的微米级放电控制、激光切割轨迹精度(需达到±0.005mm),以及电子封装设备中的毫米级定位控制(精度需±0.1mm),都依赖于稳定、高效的工业通信网络来实现指令与数据的精准传输。在这一场景下,如何将支持Modbus RTU协议的伺服驱动器等高精度执行单元,无缝集成到以PROFIBUS-DP为主干网络的自动化系统中(例如西门子S7系列PLC作为控制核心),成为设备集成商面临的关键技术问题。Modbus RTU主站转PROFIBUS-DP从站协议转换网关(以下简称网关)的出现,为这一问题提供了高效可靠的解决方案。

一、半导体设备通信集成的挑战

半导体制造设备通常采用模块化设计。其中,运动控制单元(如伺服驱动器)可能来自不同供应商,广泛采用Modbus RTU这类串行通信协议,因其简单、成本低且通用性强。然而,现代半导体工厂的整体自动化架构往往由西门子等主流PLC控制系统主导,其高速车间级网络普遍采用PROFIBUS-DP。这两种协议在物理层、数据帧结构及通信机制上存在本质差异,无法直接互联。若无有效转换,PLC无法直接控制Modbus RTU伺服,难以实现上述的微米级和毫米级精度的协同控制。

二、网关的核心作用与实现机制

该网关充当了PROFIBUS-DP网络与Modbus RTU网络之间的“翻译官”。在系统架构中,网关作为PROFIBUS-DP从站,被西门子PLC(DP主站)识别并集成到其I/O地址映射表中。同时,网关又作为Modbus RTU主站,主动轮询或操控连接在其串行网络上的伺服驱动器等从站设备。

其工作流程如下:

- 数据映射: 在网关内部进行配置,将需要交换的数据(如PLC发给伺服的目标位置、速度指令,或伺服反馈的实际位置、状态信息)在PROFIBUS-DP的输入/输出数据区与Modbus RTU的保持寄存器/线圈地址之间建立一一对应的映射关系。

- 协议转换: PLC通过PROFIBUS-DP网络将控制指令写入网关的DP输出数据区。网关实时将这些数据转换为标准的Modbus RTU请求帧,发送给指定的伺服驱动器。

- 双向通信: 伺服驱动器执行指令后,返回响应帧。网关解析Modbus RTU响应,将关键数据(如实际位置、报警代码)放入其DP输入数据区,供PLC周期性地读取。

通过这种机制,西门子PLC可以像访问本地PROFIBUS-DP设备一样,透明地读写远端Modbus RTU伺服驱动器的所有参数,为实现高精度闭环控制奠定了通信基础。

三、在精密控制中的价值体现

对于晶圆加工设备,激光切割轨迹精度±0.005mm的要求,意味着伺服系统必须对PLC发出的位置指令做出极快且极准的响应。网关的稳定性和低延迟至关重要。它确保了位置指令从PLC到伺服的无差错、确定性传输,同时将伺服的实际位置和状态信息实时、无误地反馈给PLC,形成高精度的闭环控制。

在电子封装设备中,虽然定位控制精度(±0.1mm)相对放宽,但往往涉及多轴协同运动。网关能够高效管理多个Modbus RTU伺服节点,确保所有轴的运动同步性,满足封装工艺对点位重复精度的要求。

结论

综上所述,疆鸿智能Modbus RTU主站转PROFIBUS-DP从站协议转换网关,在半导体制造设备中扮演了关键的桥梁角色。它有效解决了异构网络集成难题,使得基于Modbus RTU的经济型高精度伺服驱动器能够无缝接入以西门子PLC和PROFIBUS-DP为核心的先进控制系统中,为实现晶圆加工和电子封装过程中所需的微米级、毫米级精密运动控制提供了可靠的通信保障,从而提升了整个设备系统的性能、灵活性与可靠性。

审核编辑 黄宇

-

Modbus RTU主站转Profibus DP从站总线协议转换网关2025-09-23 313

-

Modbus RTU 转 Profibus DP网关与凯迪华能 CD2000 变频器快速通讯案例2025-06-16 458

-

Profibus DP转Modbus RTU网关配置秘籍2025-04-15 473

-

Profibus PA转Modbus RTU协议网关2024-09-25 1052

-

Profibus DP主站转Modbus RTU网关(Modbus RTU转Profibus DP)2024-09-09 803

-

Profibus DP主站转Modbus-RTU协议网关(JM-DPM-RTU)2024-08-27 982

-

Profibus DP转Modbus RTU主站协议网关(YC-MDPB-001)2024-08-25 831

-

通过profibus PA转Modbus rtu协议网关把RTU数据传到pa设备上2023-10-11 1001

-

Profibus-DP转modbus RTU网关modbus rtu协议2023-08-10 1606

-

Profibus-DP转modbus RTU网关modbus rtu可以用网口吗2023-07-18 1558

-

Profibus-DP主站转modbus RTU网关profibus多主站2023-07-14 1625

-

Modbus转PROFIBUS网关的应用案例2021-11-23 850

-

移通创联MODBUS转PROFIBUS网关和霍尼韦尔DCS系统之间通讯2021-10-29 12505

全部0条评论

快来发表一下你的评论吧 !