面向风电的Profibus-DP编码器至Modbus网络关键参数采集方案

电子说

描述

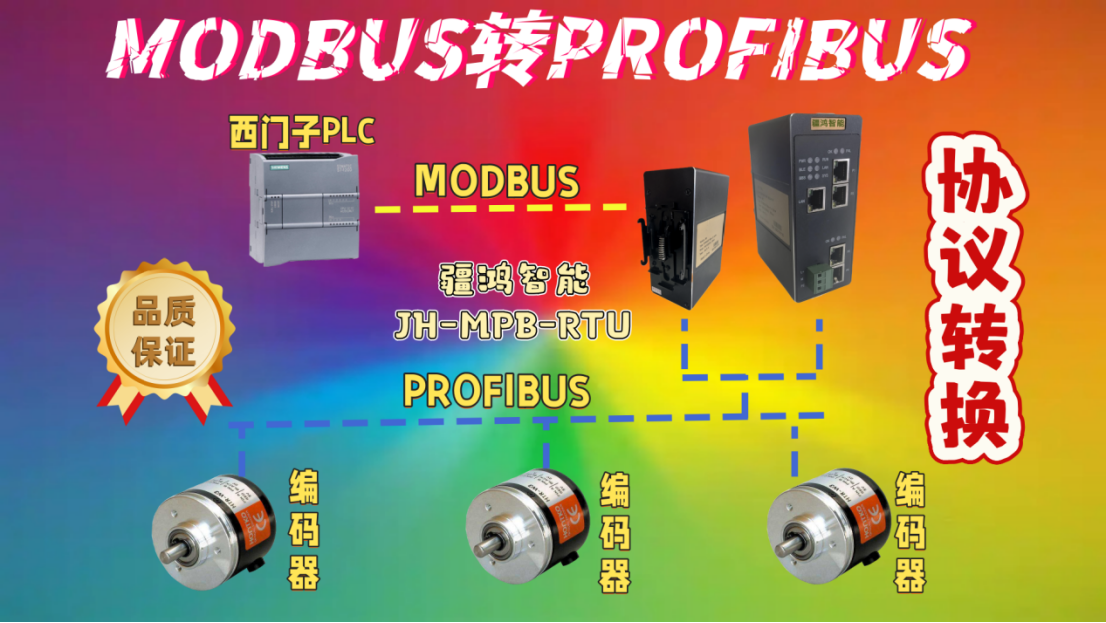

在风电、水电等能源设备的传动系统中,电机和传动轴的控制精度直接影响设备效率与安全性。编码器作为关键传感元件,实时监测转速、扭矩及位置参数,为控制系统提供核心数据。然而,工业现场常存在多种协议设备共存的情况,例如编码器多采用PROFIBUS DP接口,而上位机或部分PLC可能支持Modbus RTU协议。如何实现高效、稳定的协议转换,成为保障数据无缝流通的关键。

应用场景与需求分析

在风力发电机或水轮机的传动链中,高速编码器通过PROFIBUS DP接口上传数据,其高抗干扰性和实时性适合恶劣工业环境。然而,许多能源设备的中央监控平台(如SCADA系统)或辅助PLC仅支持Modbus RTU协议。若直接更换硬件成本高昂,且可能破坏现有架构。此时,通过Profibus-DP主站转Modbus-RTU网关,可实现异构网络的互联,避免“数据孤岛”。

例如,风电变桨系统中,编码器监测桨叶角度与主轴转速,数据需传输至主控PLC进行实时调整。若编码器为PROFIBUS DP从站,而主控PLC仅支持Modbus RTU,协议转换网关便成为桥梁,确保控制指令与反馈数据的低延迟交互。

技术实现:协议转换网关的核心作用

协议转换网关作为Profibus-DP主站设备,主动采集连接编码器的数据,再将其转换为Modbus RTU从站协议,供上位机或Modbus主站PLC读取。这一过程需解决三大挑战:

- 实时性保障:能源设备对数据时效性要求严格,网关需优化缓存机制,减少转换延迟。

- 数据映射精度:需准确配置Profibus DP的GSD文件与Modbus RTU的寄存器地址映射,避免数据错位。

- 环境适应性:网关需具备宽温工作、抗振动等特性,以适应能源现场的特殊环境。

在实际部署中,网关的配置工具通常提供图形化界面,简化参数设置。例如,将编码器的转速值(Profibus DP输入数据)映射至Modbus Holding Register的指定地址,上位机即可通过Modbus功能码直接读取。

应用价值与总结

通过疆鸿智能Profibus-DP转Modbus-RTU的集成方案,能源企业无需改造现有编码器或控制平台,即可实现数据整合。这不仅降低了升级成本,还提升了系统的灵活性与可扩展性。在风电、水电等强调安全与稳定性的领域,此类协议转换技术为设备状态监控、预测性维护提供了底层数据支撑,进一步助力能源基础设施的智能化转型。

总之,工业通信协议的协同是数字化时代的必然需求。以实际应用为导向的协议转换方案,正成为连接传统设备与现代化监控系统的务实选择。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- 编码器

- MODBUS

- Profibus-DP

-

工业通信中Profibus-dp总线应用手册2009-12-12 5385

-

基于PROFIBUS-DP的电能管理及电力监控系统2011-12-16 4609

-

串口/PROFIBUS DP 适配器2018-12-20 1109

-

MPI和PROFIBUS-DP的区别2019-06-17 4264

-

怎样去开发一种PROFIBUS-DP接口?2021-05-28 2321

-

怎样去解决ARM与PROFIBUS-DP的通信问题呢2022-06-13 2314

-

PROFIBUS-DP在纸浆白度控制中的应用The Appl2009-05-31 543

-

FRABA绝对式编码器 SSI串口,并口,PROFIBUS-2009-08-09 1052

-

旋转测量技术:绝对多圈轴套型Profibus-DP编码器2010-08-25 462

-

Profibus-DP通信系统的设计2010-12-31 828

-

具有PROFIBUS-DP通信功能的接口设计解决方案2018-12-12 8595

-

Modbus转PROFIBUS网关的应用案例2021-11-23 860

-

Profibus-DP主站转modbus RTU网关profibus多主站2023-07-14 1677

-

Profibus-DP转modbus RTU网关modbus rtu协议2023-08-10 1617

-

Modbus转Profibus-DP:快速上手协议转换模块的配置技巧2025-04-28 631

全部0条评论

快来发表一下你的评论吧 !