基于In-Sight视觉软件实现对法兰的圆测量、长度测量、角度测量

电子说

描述

在传统的自动化生产中,对于尺寸的测量,典型的方法就是千分尺、游标卡尺、塞尺等。而这些测量手段测量精度低、速度慢,无法满足大规模的自动化生产需求。基于机器视觉的尺寸测量属于非接触式的测量,具有检测精度高、速度快、成本低、安装简便等优点。可以检测零件的各种尺寸,如长度、圆、角度、线弧等测量。

本文主要介绍基于In-Sight视觉软件实现对法兰的圆测量、长度测量、角度测量。基本流程图如下图

步骤一:采集图像。采集的方式有离线和在线两种方式,离线即事先拍摄好储存在文件夹中的图像,而在线采集就是连接相机进行实时采集图像。图像的格式为BMP或JPG格式。采集我们需要的进行测量的法兰图像,如图1所示。

图1

步骤二:图案定位。添加定位工具“图案”,对需要定位的模型进行训练,如图2所示,训练法兰作为定位模型,进行图案定位。

图2

步骤三:圆心距离测量。添加检测工具“圆”,检测法兰4个圆是否存在,并且测量圆之间的长度尺寸。

(1)检测法兰4个圆是否存在。如图3所示。

图3

(2)测量各圆心之间的长度尺寸。添加“距离”测量工具,分别选择圆1、圆2、圆3、圆4,测量两圆心的距离。长度测量结果如图4所示。

图4

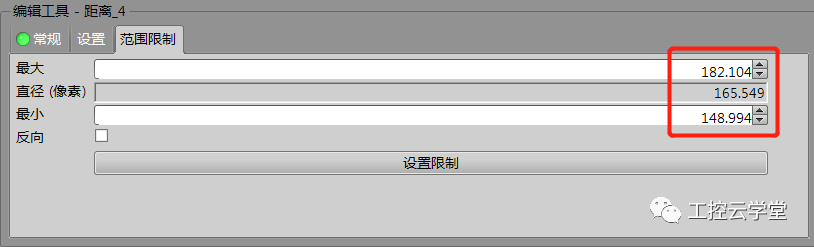

(3)设置距离范围。根据实际检测要求设置最大最小距离。如图5所示。

图5

步骤四:测量法兰中心的圆直径。

(1)添加“圆直径”工具,如图6所示,选择圆,如图7所示,点击确定。

图6

图7

(2)设置圆直径范围。手动设置最大直径、最小直径。如图8所示。

图8

(3)输出圆直径结果。如图9所示。

图9

步骤五:测量法兰边的角度。

(1)添加“角度”测量工具,如图10所示,选择需要测量的边,如图11所示。

图10

图11

(2)设置范围。如图12所示。

图12

(3)输出角度结果,如图13所示。

图13

步骤六:最终结果。如图14所示。

图14

总结:

1.尺寸测量是取最大尺寸和最小尺寸的平均值。

2. 尺寸测量的基本步骤包括添加测量工具、选择测量的特征、设置范围、输出测量结果。

以上就是尺寸测量的全部内容,希望能够帮助小伙伴对于机器视觉测量有新的认识。

-

深度剖析在线长度测量仪:机器视觉引领高精度测量新时代2024-10-10 0

-

喷雾角度测量2016-10-25 0

-

康耐视推出全球运行速度最快的视觉传感器2018-10-24 0

-

回收康耐视 IN-SIGHT 2000 机器视觉工业相机。2020-11-09 0

-

机器视觉系统测量有哪些优势?2020-12-10 0

-

四元数数控:深圳机器视觉系统测量有什么优势?2021-11-09 0

-

康耐视 In-Sight Explorer 4.4 软件提供2010-03-02 2293

-

法兰平面度测量仪的检测原理及技术参数2020-03-09 5429

-

康耐视推出In-Sight D900嵌入式视觉系统,解决线上检测应用问题2020-05-13 3721

-

In-Sight激光轮廓仪:简单4步完成设置与部署2020-12-26 1028

-

In-Sight Explorer硬件和连接2022-07-04 402

-

机器视觉中外观尺寸测量检测2022-08-31 3727

-

康耐视推出全新升级的In-Sight 7905V系列条码验证器2023-07-06 754

-

测量长度的工业仪器有哪些2023-10-11 356

-

康耐视In-Sight 2800视觉系统的应用案例2024-08-08 566

全部0条评论

快来发表一下你的评论吧 !