经世智能复合机器人赋能3C电子领域,破解物料转运“最后一公里”难题

描述

行业痛点:3C电子赛道的“效率与柔性”困境

在3C电子行业(手机、PCB、锂电池、玻璃屏幕等),“多品种、小批量、高精度”已成为常态化需求。企业面临三大核心痛点:

物料流转慢:传统AGV仅能实现“点到点”搬运,无法完成“线边仓→机台”的精准上下料,需人工辅助,导致流程断点;

高精度难题:玻璃屏幕、锂电池等易损部件的抓取误差需控制在亚毫米级,传统机械臂易造成破损,次品率高;

换线成本高:多品种订单需频繁调整产线,传统自动化方案改造周期长、成本高,难以适应“小批量、快交付”需求。

经世智能复合机器人:3C电子物料转运与上下料的“智能多面手”

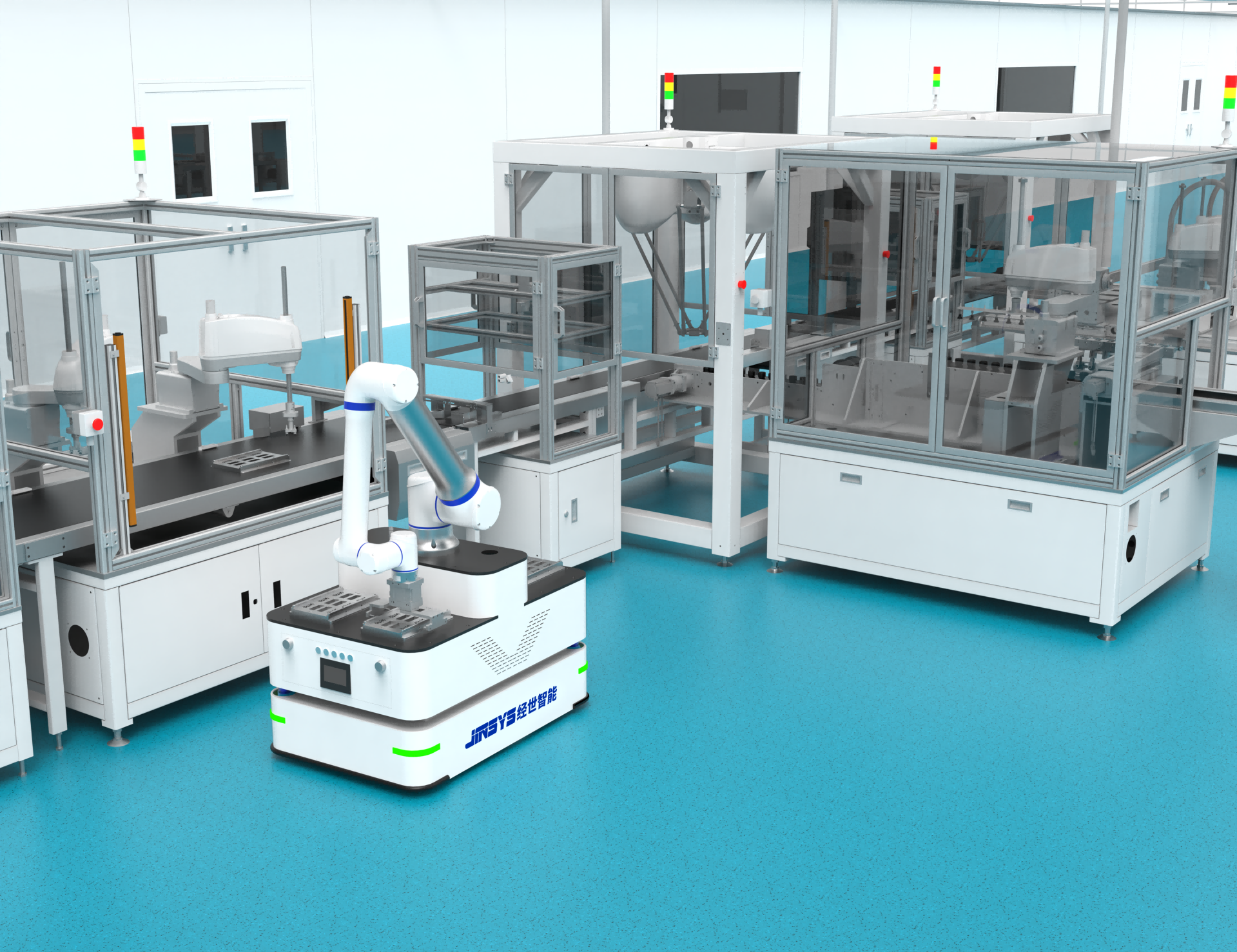

经世智能复合机器人(AGV移动底盘+协作机械臂+视觉系统),以一体化控制技术为核心,针对3C电子行业需求,提供“全流程自动化、高柔性适配、高精度保障”的解决方案,覆盖物料转运、机台上下料、快速换线三大核心场景,彻底打通生产物流“最后一公里”。

1. 物料转运:跨区协同,精准对接,效率跃升

跨区协同转运:通过激光SLAM+视觉融合导航,实现原料、半成品、成品在立体仓库、线边仓与产线间的无缝流转。支持多车协同避障与动态路径规划,转运效率较传统AGV提升40%以上。

精准对接产线:搭载车身姿态动态补偿系统,即使地面不平或车身倾斜,仍能保持±0.5mm级定位精度,确保物料与产线工位的亚毫米级对接。例如,某PCB制造企业,复合机器人实现“线边仓→机台”的自动转运,彻底消除人工辅助环节,流程效率提升50%。

2. 机台上下料:柔性抓取,多机服务,质量保障

柔性抓取方案:采用柔性气动夹爪+真空吸盘组合,针对玻璃屏幕、锂电池等易损部件,实现“轻拿轻放”,降低破损率。例如,某头部手机企业的屏幕装配线,复合机器人替代人工完成屏幕上下料,次品率降至0.01%,年节省成本超200万元。

多机台服务:单台复合机器人可服务多台CNC/装配机台,适应“多品种、小批量”生产需求。通过TCS移动机器人调度系统,动态分配任务,实现“机台召唤→机器人响应→精准上下料”的闭环流程,机台稼动率提升至85%。

3. 快速换线:模块化设计,零门槛部署,成本骤降

快速换型能力:通过模块化末端工具(夹爪/吸盘/背包模块),快速完成任务切换,适应不同规格物料(如手机壳、电池、屏幕)的搬运需求。

极简部署方案:基于现有产线场景,无需改造机台或地面,24小时内完成部署。例如,某3C电子企业新增手机零部件产线,经世智能复合机器人通过快速换线,换线成本降低60%。

三、核心优势:技术赋能,领跑3C电子智能升级

经世智能复合机器人的竞争力,源于四大核心技术优势,完美匹配3C电子行业需求:

1.高精度稳定:一体化控制技术(视觉+底盘+机械臂算法融合)+车身姿态动态补偿技术,实现±0.5mm级抓取精度,易损部件破损率降至0.01%以下;

2.高柔性适配:模块化末端工具、快速换型设计、数字孪生预调试,适应多品种小批量订单,换线时间缩短60%,支持“按需定制”(如末端夹具、缓存架);

3.高效率提升:24小时不间断作业、TCS智能调度系统、单机器人服务多机台,单机器人替代2-3名工人,效率提升40%,机台稼动率提升至85%;

4.高安全可靠:人机协作安全功能(急停+避障)、避免人工接触易损部件,降低工伤风险。

经世智能复合机器人已成功应用于多家头部3C电子企业(如某Top3手机零部件品牌、某领先PCB制造商)。

在3C电子行业“效率制胜、柔性为王”的竞争格局中,经世智能复合机器人以“高精度、高柔性、高效率”的核心优势,成为企业破解物料转运与上下料难题的“关键武器”。

经世智能,用技术赋能3C电子,让生产更智能、更高效、更柔性!

-

未来,复合机器人在哪些行业场景具有应用价值?2025-12-03 1049

-

复合机器人对比传统AGV和机械臂的优势何在?2025-11-21 1193

-

混凝土检测实验室:经世智能复合机器人,助力水泥试块上下料2025-11-17 1178

-

工序间物料转运的智能革新:富唯智能复合机器人引领高效自动化时代2025-10-23 384

-

复合机器人3C行业集成方案:智能制造的创新引擎2025-09-04 703

-

经世智能复合机器人开启3C电子工厂 ‘无人搬运+精准装配’新时代2025-08-15 2341

-

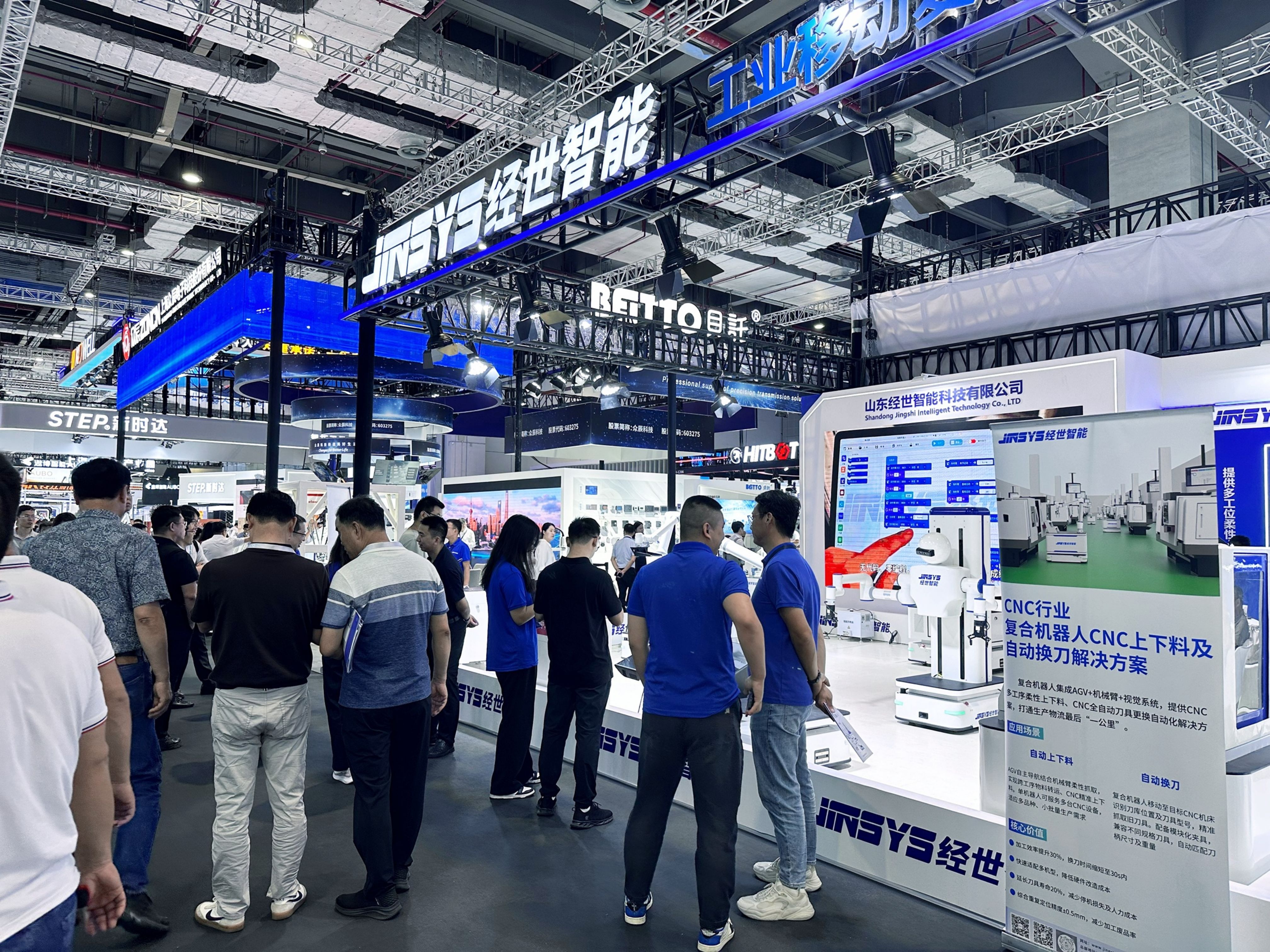

CNC行业|复合机器人CNC上下料及自动换刀解决方案2025-08-13 1714

-

复合机器人在实验室物料转运场景的应用价值:低成本,高精度,高柔性2025-08-12 873

-

云翎智能巡检终端:以“北斗+”破解森林巡检“最后一公里”难题2025-05-27 489

-

复合机器人在3c电子行业的应用2024-12-06 1335

-

复合机器人能给3C电子行业带来哪些潜在益处2024-03-19 1222

-

擎朗智能机器人Peanut系列产品,解决了配送最后一公里的难题2018-09-01 4478

全部0条评论

快来发表一下你的评论吧 !