航空发动机燃油供油系统的构造、功能与关键技术解析

描述

燃油供油系统是航空发动机的核心子系统之一,其性能直接影响发动机的推力输出、燃油经济性及运行稳定性。作为飞行器动力系统的"血液输送网络",燃油供油系统不仅需要在高空极端环境下保持精准的燃油供给,还需适应发动机不同工况下的动态需求。

燃油供油系统基本功能与航空发动机依存关系

燃油供油系统在航空发动机中承担着多重关键职能,其核心任务是根据发动机的工作状态,按需提供稳定、精确的燃油流量,确保燃烧室内的燃油与空气混合比处于最佳状态。在航空发动机的运行过程中,燃油系统需实现以下几项基本功能:

1. 燃油存储与输送

燃油从飞机油箱出发,经过增压泵、过滤装置、调节阀等一系列组件,最终输送至发动机燃烧室。在此过程中,系统需克服重力、惯性力及气动阻力的影响,确保燃油在高速飞行或机动状态下仍能稳定供应。现代大型客机的燃油系统往往采用多油箱设计,通过复杂的燃油管理计算机实现各油箱之间的燃油调配,以保持飞机重心平衡。在极端飞行姿态下,系统还需配备引射泵或辅助增压装置,防止燃油供应中断。

2. 燃油流量精确控制

现代航空发动机采用全权限数字电子控制(FADEC)系统,通过实时监测发动机转速、温度、压力等参数,动态调整燃油供给量。例如,在起飞阶段,发动机需要最大推力,燃油系统需提供高流量燃油;而在巡航阶段,系统则需优化燃油消耗,提高经济性。燃油控制系统需要处理复杂的非线性关系,包括发动机的喘振边界、燃烧稳定性限制等,确保在各种飞行条件下都能提供最优的燃油供给策略。军用发动机的燃油控制系统还需要考虑加力燃烧室的工作特性,实现主燃烧室和加力燃烧室之间的燃油无缝切换。

3. 燃油冷却与热管理

航空发动机在运行过程中会产生大量热量,燃油不仅作为能源,还充当冷却介质。例如,在部分高性能发动机中,燃油会流经滑油散热器或轴承腔,吸收热量后再进入燃烧室,从而降低关键部件的温度,提高发动机的可靠性和寿命。现代发动机的燃油冷却能力设计需要考虑极端情况,如在炎热地区机场的地面慢车状态下,发动机产生的热量可能超过燃油的冷却能力,此时系统需要启动额外的冷却措施。燃油作为冷却介质时,其温度上升会影响燃油的润滑性能和密封性能,因此系统设计中需要严格控制燃油的温升范围。

4. 应急供油与安全保护

燃油系统需具备冗余设计,在主泵失效时,备用泵或引射泵可接管供油任务。此外,系统还需集成防火、防爆措施,如快速关断阀和燃油泄漏检测装置,以确保飞行安全。现代燃油系统的安全设计还包括防雷击措施、防静电积聚设计等。在发生事故时,燃油系统需要能够在毫秒级时间内切断燃油供应,防止火灾扩大。军用飞机的燃油系统还需要考虑战损情况下的生存能力,采用自密封油箱、冗余管路等特殊设计。

燃油供油系统与航空发动机的依存关系极为紧密,其性能直接影响发动机的推力响应、排放水平及整体效率。例如,在军用战斗机发动机中,燃油系统的瞬态响应能力决定了飞机的机动性;而在民用客机发动机中,燃油系统的经济性则直接影响航空公司的运营成本。随着发动机推重比的不断提高,燃油系统的工作压力也在持续上升,现代先进发动机的燃油压力已达到5000psi以上,这对系统的密封技术、材料选择和制造工艺都提出了极高要求。

燃油供油系统的核心构造与关键部件

燃油供油系统由多个精密部件协同工作,每个部件均承担特定功能,共同确保燃油的高效、安全输送。以下是系统的核心构造及关键部件:

1. 燃油泵(Fuel Pump)

燃油泵是系统的动力源,负责将燃油从油箱输送至发动机。根据工作原理,燃油泵可分为:

离心泵:适用于大流量、中低压场合,常见于辅助供油系统。其工作原理是利用叶轮旋转产生的离心力将燃油甩出,结构简单可靠,但压力提升能力有限。现代离心泵采用高强度复合材料叶轮,转速可达数万转/分钟,效率超过85%。

齿轮泵:结构紧凑,适用于高压供油,多用于小型航空发动机。齿轮泵通过齿轮啮合产生的容积变化来输送燃油,具有流量脉动小、自吸能力强的特点。军用发动机的齿轮泵通常采用特种合金制造,可在-54℃至200℃的温度范围内稳定工作。

柱塞泵:提供极高压力(可达5000 psi以上),广泛应用于现代涡扇和涡喷发动机。柱塞泵通过多个精密柱塞的往复运动实现燃油增压,具有压力高、流量调节范围大的优点。最新型的变排量柱塞泵可以根据发动机需求实时调整供油量,节能效果显著。

高压燃油泵通常由发动机附件齿轮箱驱动,其转速与发动机转速同步,确保供油量随发动机工况动态调整。现代燃油泵普遍采用主动磁浮轴承技术,消除了机械磨损,使用寿命可达数万小时。泵体材料多选用钛合金或高强度不锈钢,内部流道经过CFD优化设计,最大限度降低流动损失。

2. 燃油调节阀(Fuel Control Unit, FCU)

燃油调节阀是系统的"大脑",负责根据FADEC指令调节燃油流量。其核心功能包括:

计量燃油:通过可变节流阀或电液伺服阀精确控制燃油流量。现代数字式燃油调节阀采用高速电磁阀阵列,响应时间小于10ms,流量控制精度可达±0.5%。军用发动机的燃油调节阀还需要考虑抗电磁干扰能力,确保在强电磁环境下仍能可靠工作。

压力调节:保持燃油压力稳定,避免因压力波动影响雾化效果。先进的压力调节系统采用多级减压设计,配合压力传感器闭环控制,可将压力波动控制在±1%以内。在发动机加速过程中,系统需要快速提升燃油压力,这一过程通常要求在0.5秒内完成。

故障保护:在传感器异常时切换至备份模式,防止发动机熄火。现代FCU普遍采用双余度甚至三余度设计,关键传感器和执行机构都有备份。当检测到故障时,系统可以在100ms内完成模式切换,确保发动机持续运转。

燃油调节阀的机械部分需要承受极高的燃油压力和频繁的动作次数,因此阀芯材料通常采用碳化钨或陶瓷等超硬材料,密封件使用氟橡胶或聚四氟乙烯复合材料。电子控制部分则需要满足DO-178C航空软件标准和DO-254硬件标准,确保飞行安全。

3. 燃油喷嘴(Fuel Nozzle)

燃油喷嘴负责将高压燃油雾化并喷射至燃烧室,其设计直接影响燃烧效率。现代航空发动机主要采用两种喷嘴:

压力雾化喷嘴:利用燃油自身压力实现雾化,结构简单但调节范围有限。典型的压力雾化喷嘴工作压力在300-800psi之间,雾化粒径在50-100微米范围。这种喷嘴在小型发动机和辅助动力装置中应用广泛。

空气辅助雾化喷嘴:引入压缩空气增强雾化效果,适用于宽工况范围的高涵道比发动机。空气辅助喷嘴可以在更低的燃油压力下(100-300psi)实现20-50微米的雾化粒径,显著改善燃烧效率。最新型的双旋流空气辅助喷嘴通过创造强旋流场,可使燃烧效率达到99.5%以上。

燃油喷嘴的工作环境极其恶劣,需要承受2000℃以上的高温燃气冲刷,因此多采用镍基高温合金制造,表面涂覆热障涂层。现代燃油喷嘴还集成有温度传感器和积碳检测功能,可以实时监控喷嘴工作状态。在军用发动机中,燃油喷嘴还需要考虑隐身要求,采用特殊结构减少雷达反射信号。

4. 燃油过滤器(Fuel Filter)

燃油中的杂质可能堵塞喷嘴或磨损泵部件,因此系统通常配备多级过滤:

粗过滤器:安装在油箱出口,过滤较大颗粒(>100 μm)。粗过滤器通常采用不锈钢金属网结构,压降小于0.5psi,具有自清洁功能。现代粗过滤器还集成水分分离装置,可以去除燃油中的游离水。

精过滤器:位于高压泵前,可捕获微小颗粒(<10 μm),部分机型还配备在线监测装置,实时检测滤芯堵塞情况。精过滤器的滤芯多采用多层玻璃纤维或陶瓷材料,过滤效率可达99.9%。先进的燃油过滤系统采用梯度过滤设计,逐级减小过滤孔径,既保证了过滤效果,又延长了滤芯寿命。

军用飞机的燃油过滤器还需要考虑战场环境下的特殊要求,如防生化污染能力。部分特种机型配备的过滤器可以去除燃油中的放射性微粒和生化战剂。民用飞机的过滤器则需要考虑极地运行时的防冰需求,集成电加热功能防止滤芯结冰堵塞。

5. 燃油冷却与热交换部件

由于燃油兼具冷却功能,系统常集成以下热管理组件:

燃油-滑油热交换器(Fuel-Oil Heat Exchanger, FOHE):利用燃油冷却高温滑油,防止轴承过热。现代FOHE采用紧凑式板翅结构,换热效率可达90%以上,压降控制在5psi以内。在极端情况下,系统可以旁通部分热交换流量,防止燃油温度过高影响燃烧性能。

燃油冷却液冷通道(Fuel-Cooled Oil Cooler, FCOC):在先进发动机中,燃油还可能流经电子设备舱,为机载航电降温。这种设计充分利用燃油的高比热容特性,在-55℃至150℃的温度范围内都能保持稳定的冷却性能。部分军用发动机还采用燃油冷却涡轮叶片等热端部件,显著提高了发动机的涡轮前温度。

热交换部件的材料选择至关重要,需要同时考虑耐腐蚀性、导热性和结构强度。现代热交换器多采用钛合金或镍基合金制造,流道设计经过CFD优化,确保流动均匀性。在结冰条件下,系统还需要配备防冰措施,如电加热元件或酒精防冰系统。

6. 燃油箱与惰化系统(Inerting System)

燃油箱并非简单容器,而是包含多项安全设计:

防爆惰化系统:向油箱注入氮气或其他惰性气体,降低氧气浓度,防止燃油蒸汽爆炸。现代惰化系统采用分子筛制氮技术,可以持续将油箱上部空间的氧气浓度控制在9%以下。部分先进系统还能根据飞行高度自动调节惰化气体流量,优化系统效率。

防晃结构:在机动飞行时抑制燃油晃动,避免供油中断。油箱内部设置多个隔舱和防晃挡板,部分军用飞机还采用柔性油箱设计。现代燃油管理系统可以实时监测各油箱的燃油量和分布状态,通过燃油传输保持飞机重心平衡。

燃油箱材料经历了从铝合金到复合材料的演变。现代飞机广泛使用增强的橡胶油箱,既减轻了重量,又提高了抗弹击能力。油箱密封技术也不断进步,采用多层密封设计和自愈合材料,确保长期使用不泄漏。

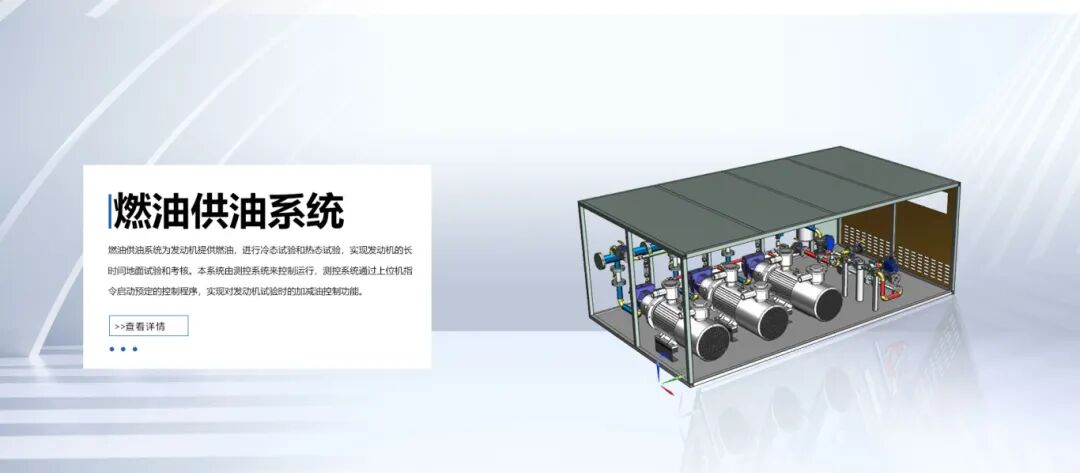

燃油供油系统的试验验证与性能考核

为确保燃油供油系统在真实飞行环境中的可靠性,航空制造商需进行严格的试验验证,主要包括:

1. 冷态试验(Cold Test)

冷态试验在常温下进行,重点考核系统的机械性能和密封性,包括:

流量-压力特性测试:验证燃油泵在不同转速下的输出能力。试验时需模拟发动机全工况范围,记录泵的流量-压力曲线、效率曲线和汽蚀特性。现代测试系统采用高精度流量计(精度±0.1%)和压力传感器(精度±0.05%),采样频率达1kHz以上。

泄漏检测:采用氦质谱仪或压力衰减法检测管路密封性。系统需要在1.5倍工作压力下保持30分钟,泄漏率不超过规定值。对于高压管路,还需要进行疲劳测试,模拟10万次压力循环后的密封性能。

动态响应测试:评估系统对快速流量变化的响应能力。通过阶跃信号测试系统的上升时间、超调量和稳定时间,要求流量调整延迟不超过50ms,超调量小于5%。

冷态试验还包括材料兼容性测试,验证各种密封材料和金属部件在长期燃油浸泡下的性能变化。试验周期通常持续1000小时以上,期间定期检测材料的硬度、拉伸强度和体积变化率。

2. 热态试验(Hot Test)

热态试验模拟发动机高温环境,主要评估:

高温耐久性:在200°C以上环境中长期运行,检查材料老化情况。试验时燃油温度控制在150-200℃范围,持续运行500小时以上,监测各部件的性能衰减。关键部件如密封件需要定期拆检,测量尺寸变化和硬度变化。

热冲击测试:快速切换高/低温状态,验证部件的抗热疲劳性能。试验时在-55℃和200℃之间进行快速温度循环,每个循环不超过15分钟,总循环次数通常要求达到1000次以上。试验后检查部件有无裂纹、变形等缺陷。

高温密封性:评估系统在热膨胀状态下的密封性能。试验时逐步升高系统温度,监测各连接处的泄漏情况,要求在工作温度上限时仍能保持完全密封。

热态试验还包括燃油热稳定性测试,评估高温下燃油的结焦倾向。通过专用测试设备模拟燃油在高温管路中的流动状态,测量管壁沉积物的生成速率,要求100小时试验后的沉积量不超过5mg/cm²。

3. 高空模拟试验(Altitude Test)

在高空试验舱中模拟低气压、低温条件,测试:

燃油汽化倾向:防止燃油在低压下气化导致供油中断。试验时模拟不同飞行高度(最高可达15km),监测燃油系统的气蚀现象。现代测试系统采用高频压力脉动监测技术,可以在气蚀发生初期就准确识别。

低温启动性能:验证系统在-40°C下的可靠启动能力。试验前将整个系统置于-40℃环境中充分冷冻,然后模拟发动机启动过程,记录燃油压力建立时间和流量稳定性。军用飞机的测试温度更低,要求达到-54℃的极寒条件。

高空再启动能力:模拟发动机空中停车后的再点火过程。试验时先建立高空条件,然后向燃烧室喷射燃油并点火,记录成功点火所需的最低燃油压力和流量。

高空试验还包括燃油箱压力调节测试,验证油箱增压系统在不同高度下的工作性能。测试时需要模拟快速爬升和下降过程,检查压力调节阀的响应特性。

4. 动态响应测试(Transient Response Test)

模拟发动机加速、减速等瞬态工况,要求系统:

快速响应:燃油流量调整延迟需控制在毫秒级。测试时模拟发动机从慢车到最大推力的加速过程(通常要求2-3秒内完成),记录燃油流量的跟踪误差。先进数字控制系统可以将流量调整延迟控制在10ms以内。

抗干扰能力:在振动、过载等条件下仍保持稳定供油。试验时施加3-5g的振动载荷(频率范围10-2000Hz),监测系统的流量波动。军用发动机的测试条件更为严苛,需要模拟9g的持续过载和20g的冲击载荷。

故障恢复能力:模拟传感器失效、电源中断等异常情况,验证系统的容错能力。测试时人为制造各种故障,检查系统能否在规定时间内切换到备用模式并保持发动机稳定工作。

动态响应测试还包括燃油压力脉动分析,使用高频压力传感器(采样率>10kHz)捕捉系统中的压力波动,通过频谱分析识别可能的共振风险。测试数据用于优化管路布局和阻尼器设计。

未来发展趋势与技术创新

随着航空技术向更高效、更环保的方向发展,燃油供油系统也面临新的挑战与机遇:

电动燃油泵(Electric Fuel Pump)

传统机械泵依赖发动机驱动,而电动泵可独立控制,提高响应速度,并支持混合动力航空器的需求。现代电动燃油泵采用高速永磁电机驱动,效率超过90%。与机械泵相比,电动泵具有以下优势:

布局灵活,不受发动机附件位置限制

可实现瞬时流量调节,响应时间小于5ms

支持智能流量分配,优化多发动机协同工作

便于实现故障隔离和冗余备份

自适应燃油控制(Adaptive Fuel Control)

基于人工智能的燃油系统可自主学习发动机状态,实时优化供油策略,进一步提升燃油经济性。自适应控制系统的主要特点包括:

深度神经网络建立发动机性能模型

实时监测燃烧特征,自动调整燃油分布

预测性维护功能,提前识别潜在故障

自主适应燃油品质变化,保持稳定燃烧

可持续航空燃料(SAF)兼容性

新型生物燃料和合成燃料的理化性质与传统航油不同,燃油系统需重新设计以适应其特性。主要技术挑战包括:

高生物燃料含量导致的材料兼容性问题

不同燃料的润滑性能差异对燃油泵的影响

燃料热稳定性变化对冷却系统的影响

混合燃料的储存稳定性挑战

数字孪生与预测性维护

通过传感器和数据分析技术,燃油系统可实现故障预警,减少非计划停机时间。数字孪生技术的应用包括:

实时仿真系统运行状态,预测剩余寿命

基于振动分析的早期故障检测

燃油品质在线监测与管理系统

AR辅助维修与远程诊断

超高压燃油系统

下一代高推重比发动机需要更高压力的燃油系统(10000psi级别),这将带来一系列技术创新:

新型柱塞泵设计,采用陶瓷柱塞和金刚石涂层

超高压密封技术,金属-复合材料混合密封结构

微型化燃油喷嘴,实现更精准的燃油分布控制

智能减压系统,精确控制不同支路的压力需求

多功能集成设计

未来燃油系统将与其他系统深度集成,实现更多功能:

燃油-热管理-电力系统的协同优化

燃油箱作为飞机结构承载部件

燃油系统参与飞行控制,通过燃油调配辅助姿态调整

军用飞机的燃油隐身一体化设计

燃油供油系统作为航空发动机的"生命线",其技术演进始终与航空工业的发展同步。从最初的简单机械控制到今天的智能化、数字化系统,燃油供油技术已经发展成为一门综合性工程领域。

未来十年,随着航空业对节能减排要求的不断提高,以及新型动力形式(如混合电推进)的兴起,燃油供油系统将面临更多技术挑战和创新机遇。系统智能化、高压化、电动化将成为主要发展方向,同时还需要适应可持续航空燃料的广泛应用。

值得关注的是,燃油系统技术也在向其他领域扩散应用。例如,航天器推进系统、重型燃气轮机、甚至燃料电池汽车都借鉴了航空燃油系统的先进技术。这种技术外溢效应进一步放大了航空燃油系统研发的价值。

作为航空动力领域的关键子系统,湖南泰德航空的燃油供油系统将继续为各位飞行器提供更安全、更高效、更环保的动力保障。在这个充满挑战与机遇的领域,持续创新和技术突破将是永恒的主题。

-

从技术封锁到自主创新:中国航空燃油供油系统的突破之路2025-09-25 533

-

国产突破:中国航空燃油供油系统技术创新与自主化发展之路2025-09-22 594

-

我国航空发动机如何突破技术瓶颈?2023-12-13 1472

-

航空发动机燃油泵振动特性及实验分析2021-07-02 1039

-

怎样去设计航空发动机参数采集器系统?2021-05-06 1345

-

基于PC104的航空发动机试车参数检测系统研究[图]2018-01-19 1050

-

航空发动机喷嘴流量分布实验装置的研究2013-10-15 2409

全部0条评论

快来发表一下你的评论吧 !