如何解决陶瓷管壳制造中的工艺缺陷

描述

陶瓷管壳制造工艺中的缺陷主要源于材料特性和工艺控制的复杂性。在原材料阶段,氧化铝或氮化铝粉体的粒径分布不均会导致烧结体密度差异,形成显微裂纹或孔隙;而金属化层与陶瓷基体的热膨胀系数失配,则会在高温循环中引发界面剥离。

生产流程中的关键缺陷包括:流延成型时产生的厚度不均或气泡缺陷,将直接影响后续光刻精度;高温烧结过程中温度梯度控制不当,可能造成变形或晶粒异常长大;金属化工艺若存在镀层厚度波动或氧化污染,会导致焊接强度下降。这些缺陷在微观尺度上相互作用,最终表现为管壳的气密性失效、引脚断裂或信号干扰等宏观问题,成为制约半导体器件可靠性的主要瓶颈。

针对陶瓷管壳制造中的工艺缺陷,可采取以下系统性改进策略:

01原材料优化

采用高纯度、窄粒径分布的氧化铝/氮化铝粉体,通过喷雾造粒工艺改善流动性,减少烧结体密度不均;

开发低热膨胀系数的金属化浆料(如钨锰体系),通过梯度过渡层设计缓解界面应力。

02工艺参数精准控制

流延成型阶段引入在线厚度检测与闭环控制系统,消除气泡缺陷;

烧结环节采用多温区精确控温(±5℃)及慢速降温程序,抑制晶粒异常生长。

03缺陷检测技术升级

应用X射线断层扫描(CT)和超声波显微成像,实现内部裂纹的亚微米级识别;

开发基于机器视觉的表面缺陷自动分选系统,提升检测效率至99.5%以上。

04过程监控强化

在金属化工艺中植入原位氧含量传感器,防止镀层氧化;

建立关键参数(如烧结收缩率、金属化结合力)的SPC统计过程控制体系。

通过上述措施,可显著降低陶瓷管壳的缺陷率。某封装厂实施类似方案后,气密性不良率从0.8%降至0.15%,引脚断裂投诉减少60%,验证了系统性改进的有效性。

案例分享:

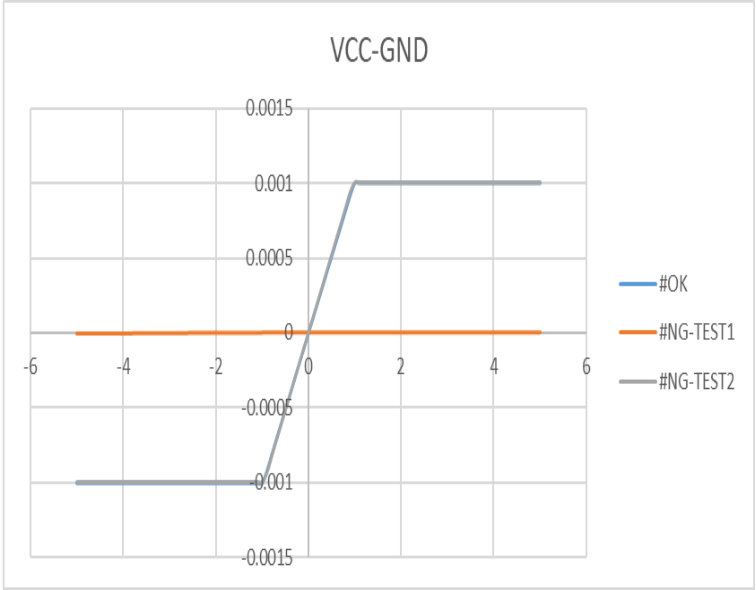

陶瓷管壳的产品在实际使用过程中出现了时好时坏的问题,通过IV的分析可以测量到VCC-GND偶尔出现open;

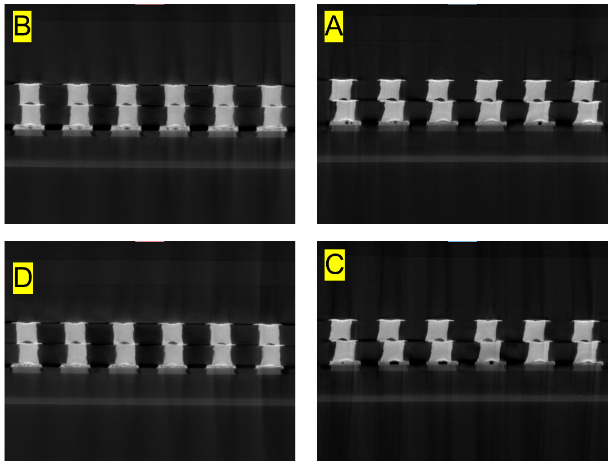

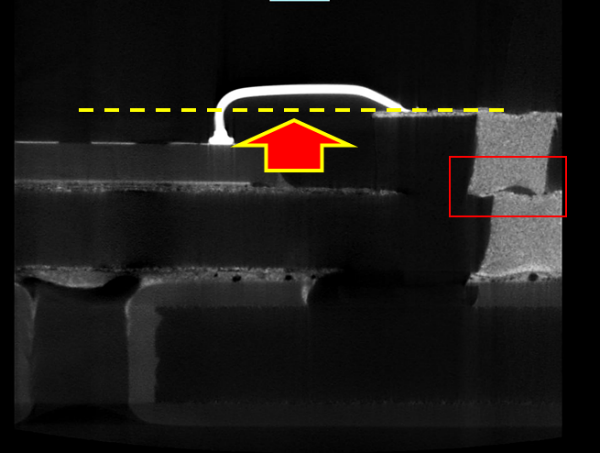

对失效的pin进行CT扫描,发现陶瓷管壳的印刷错位,错位会导致电路的过孔接触面积变小,改变的陶瓷电气特性,使得芯片的输入和输出状态也会发生改变;过孔的填充是否饱满也会导致上下层的接触是否正常。

季丰电子

季丰电子成立于2008年,是一家聚焦半导体领域,深耕集成电路检测相关的软硬件研发及技术服务的赋能型平台科技公司。公司业务分为四大板块,分别为基础实验室、软硬件开发、测试封装和仪器设备,可为芯片设计、晶圆制造、封装测试、材料装备等半导体产业链和新能源领域公司提供一站式的检测分析解决方案。

季丰电子通过国家级专精特新“小巨人”、国家高新技术企业、上海市“科技小巨人”、上海市企业技术中心、研发机构、公共服务平台等企业资质认定,通过了ISO9001、 ISO/IEC17025、CMA、CNAS、IATF16949、ISO/IEC27001、ISO14001、ISO45001、ANSI/ESD S20.20等认证。公司员工超1000人,总部位于上海,在浙江、北京、深圳、成都等地设有子公司。

-

CMP工艺中的缺陷类型2025-07-18 2165

-

陶瓷管壳种类及应用2023-07-12 4514

-

如何解决PCB制造中的HDI工艺内层涨缩对位问题呢?2023-04-06 1175

-

如何应对在PCB制造中沉银工艺的缺陷?2021-04-25 2637

-

陶瓷材料在芯片管壳中的封装工艺流程2020-12-25 15900

-

陶瓷PCB基板制造工艺简介2019-07-31 15501

-

如何解决PCB印制线路板制造过程中沉银工艺的缺陷2019-07-22 2494

-

0201元件3种不同装配工艺中不同装配缺陷的分布2018-09-07 1849

-

专业封装代工COB,陶瓷金属等封装产品2014-05-29 7189

-

陶瓷贴片电容知识2012-11-23 7458

-

半导体器件制造工艺手册2011-12-15 1664

-

PCB制造工艺缺陷的解决办法2009-11-17 799

-

如何解决PCB组装中焊接桥连缺陷2009-04-07 1944

全部0条评论

快来发表一下你的评论吧 !