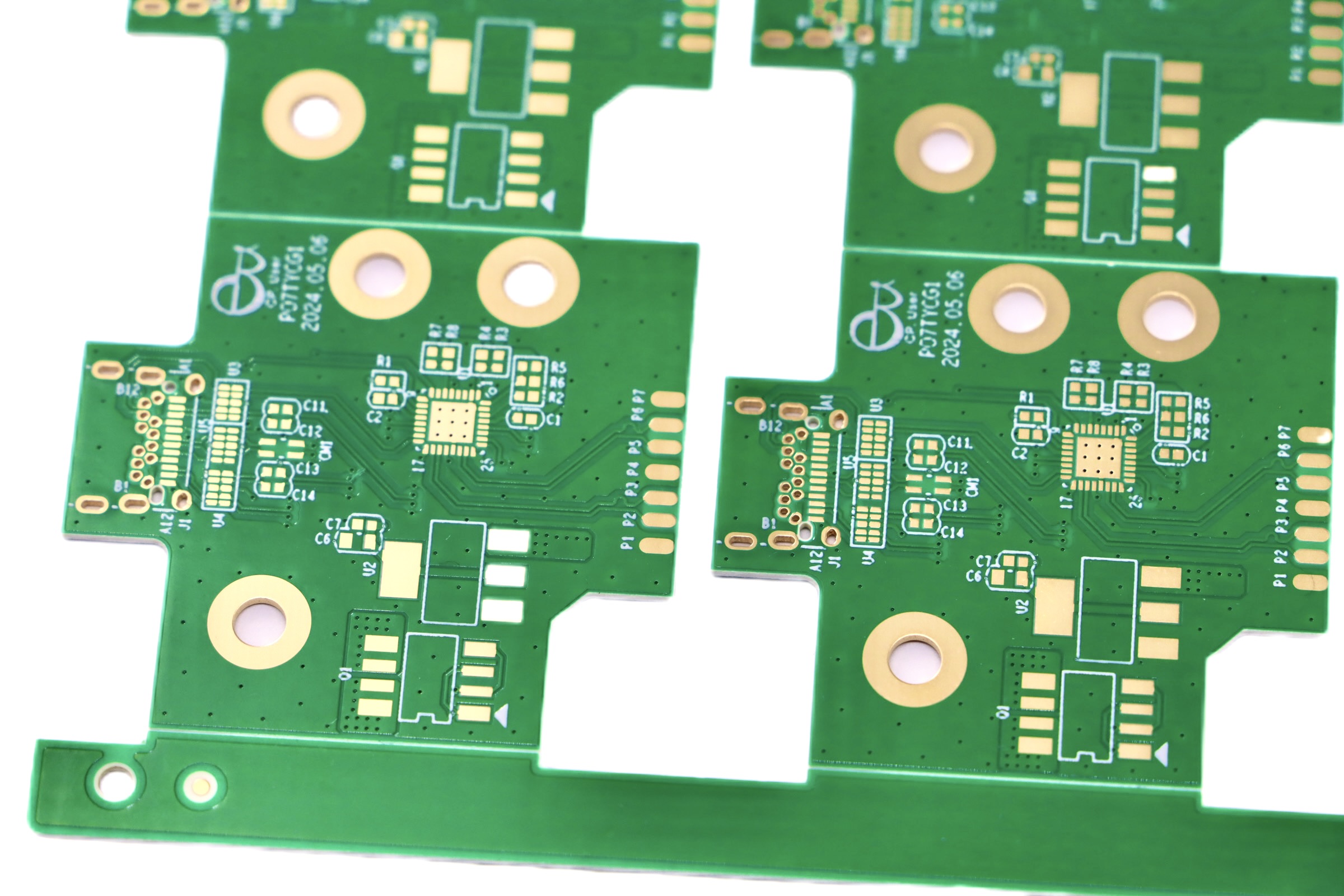

高频PCB的制造工艺是怎样的?

描述

高频PCB的制造工艺涉及特殊材料选择、精密加工和严格质量控制,以下是核心流程与技术要点:

1. 基材选择与层压

高频基材:优先选用低损耗材料如罗杰斯RO4003C(介电常数3.38±0.05)或聚四氟乙烯(PTFE),其介电损耗(Df)需≤0.003。

层压工艺:采用真空层压机,每层铜箔间铺设高含胶量半固化片(≥4张,厚度0.05-0.06mm),通过阶梯升温(120℃→180℃)控制流胶量,层间对准精度需≤5μm。

2. 钻孔与孔金属化

激光钻孔:紫外激光(波长355nm)加工微孔(孔径0.1mm±3μm),孔壁粗糙度Ra<0.5μm,确保高频信号低损耗传输。

沉铜工艺:采用垂直连续电镀(VCP)技术,孔内铜层厚度均匀性达80μm,脉冲电镀减少空洞缺陷。

3. 图形转移与蚀刻

LDI曝光:激光直接成像技术(10000dpi分辨率)实现线宽±3μm精度,补偿设计线宽(如0.35mm成品线对应0.50mm底片)以抵消蚀刻侧蚀。

等离子蚀刻:各向异性蚀刻(蚀刻因子>5:1)确保高频信号线边缘光滑,减少串扰。

4. 阻焊与表面处理

阻焊工艺:LDI曝光固化阻焊油墨,孔拐角油墨厚度≥8μm,面基材厚度≥170μm,避免铜层氧化。

表面处理:6层以上板免费升级2μm沉金工艺,提升高频信号导通可靠性。

5. 质量检测

AOI检测:机器视觉识别开路/短路缺陷,四线低阻测试排查毫欧级阻抗异常。

微切片分析:验证孔铜厚度(目标80μm)及层间结合强度,空洞率需<0.1%。

高频PCB制造需平衡材料特性与工艺精度,例如5G基站用板需通过10层以上盘中孔工艺(树脂塞孔+二次电镀)提升信号完整性。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- pcb

-

PCB 设计基本工艺要求2009-05-24 4884

-

PCB制造工艺简介2009-10-21 6835

-

PCB制造工艺中底片变形原因2011-10-19 3097

-

华强PCB:PCB制造工艺及设计注意事项2015-04-23 2994

-

刚柔性PCB制造工艺技术的发展趋势2019-08-20 4738

-

如何应对在PCB制造中沉银工艺的缺陷?2021-04-25 2651

-

PCB制造工艺流程是怎样的?2021-11-04 24389

-

PCB制造基本工艺及目前的制造水平2023-04-25 1354

-

PCB制造工艺综述 (简述)2009-03-25 949

-

PCB制造工艺简述2009-05-16 786

-

平面高频PCB变压器材料和结构工艺2011-05-12 1991

-

PCB 制造工艺简述2016-06-15 893

-

PCB板材选取与高频PCB制板工艺要求2016-07-26 1221

-

PCB板材选取与高频PCB制板工艺要求(V2)2016-12-16 1491

-

PCB 制造工艺简述.zip2022-12-30 411

全部0条评论

快来发表一下你的评论吧 !