闪测仪应用案例-轴承测量

描述

一、轴承:机械设备的 “核心关节”,尺寸精度决定运行安全

在现代机械设备领域,轴承零件犹如 “关节” 一般,是保障设备稳定运转的基础核心部件。无论是精密机床、汽车发动机,还是航空航天设备,轴承都承担着支撑旋转轴、减少摩擦损耗的关键作用,其尺寸精度直接决定了机械设备的运行效率、稳定性与使用寿命。

一旦轴承零件尺寸存在偏差,轻则导致设备运行噪音增大、能耗上升,重则引发部件磨损加剧,甚至造成设备停机、故障等严重后果。因此,在轴承生产制造过程中,对其尺寸进行严格、精准的检测,成为确保产品质量与设备安全运行的关键环节。

二、传统轴承测量方法:精度与效率难以兼顾

然而,在传统的轴承零件尺寸测量工作中,企业往往面临着诸多难题。目前,轴承尺寸测量常用的传统方法主要包括卡尺测量、千分尺测量以及投影仪测量等,但其局限性十分明显:

- 卡尺 / 千分尺测量:依赖人工手动操作,对操作人员的技术水平和经验要求极高。测量过程中,手部力度、测量角度的细微差异都会导致精度偏差,且不同人员测量同一零件易出现数据不一致的问题,难以保证测量结果的可靠性。

- 投影仪测量:虽在精度上优于卡尺、千分尺,但仍需人工调整工件位置、手动寻找测量特征点,流程繁琐且耗时。对于现代化生产线的大批量轴承检测需求,其效率低下的问题尤为突出,无法满足快速质检的要求。

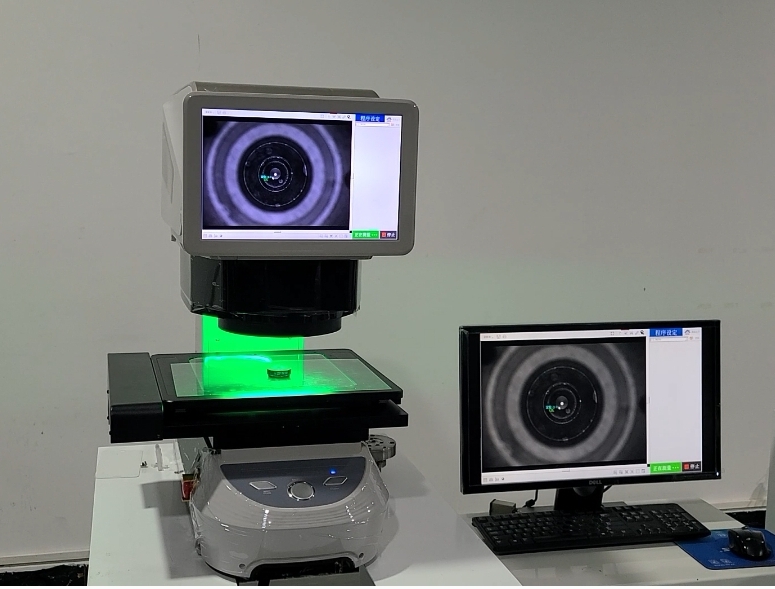

三、IMAGEG 闪测仪:一键启动,破解轴承测量痛点

IMAGEG 闪测仪的出现,为轴承零件尺寸测量难题提供了理想的解决思路。这款闪测仪基于先进的机器视觉技术,以 “全自动、高精度、高效率” 为核心优势,彻底改变了传统测量模式:

1. 全自动操作,摆脱人工依赖

IMAGEG 闪测仪实现了 “一键启动,全自动识别测量” 的便捷模式。操作人员只需将轴承零件放置在测量平台上,无需复杂的工装夹具调整或参数设置,设备即可自动完成图像采集、特征识别(如内径、外径、厚度、倒角等关键参数)、尺寸计算等全流程操作,从根本上规避了人为因素带来的误差。

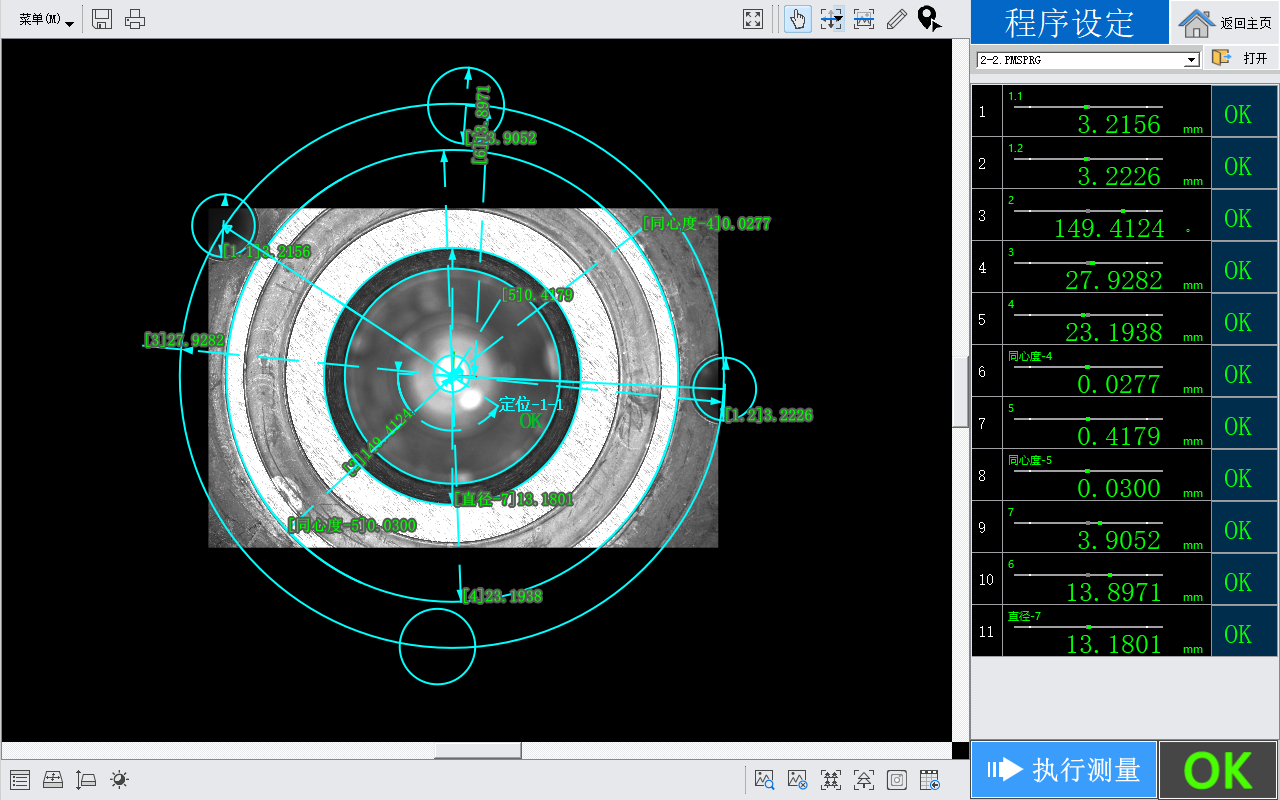

2. 微米级精度,数据一致性强

相较于传统人工测量,IMAGEG 闪测仪的测量精度可达微米级别,能够精准捕捉轴承的细微尺寸差异。同时,设备通过标准化的测量流程,确保每一次测量数据的稳定性与一致性,为轴承质量管控提供可靠的数据支撑。

3. 秒级出结果,效率翻倍

传统测量方法检测一个轴承零件往往需要数分钟,而 IMAGEG 闪测仪凭借高速图像处理芯片与优化算法,可在 “秒级” 时间内完成测量并输出详细报告。这一优势能大幅缩短检测周期,提升生产线流转效率,帮助企业快速发现生产工艺偏差,减少不合格品产生,降低生产成本。

四、IMAGE3 闪测仪测量轴承结果

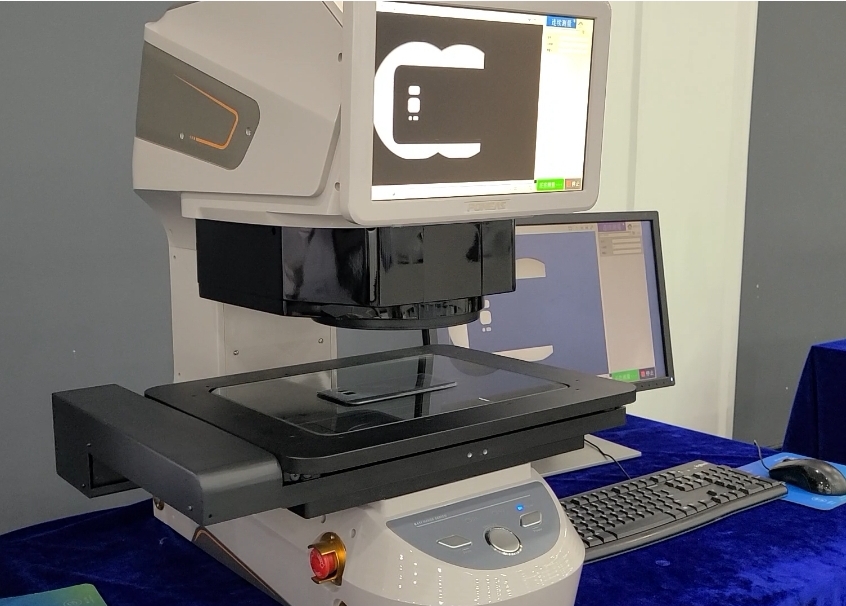

五、IMAGE3 闪测仪:进阶性能,适配更多复杂场景

- 更高分辨率,应对复杂零件:采用更高分辨率的工业相机与先进光学系统,即使轴承表面存在油污、划痕,或具有复杂结构(如带槽、多孔设计),也能清晰捕捉特征细节,实现稳定精准测量。

- 更强兼容性,降低换型成本:支持多种规格、类型的轴承零件测量,无需频繁更换测量程序,大幅提升设备通用性与灵活性,尤其适合多品种、小批量生产的企业。

- 智能数据管理,助力数字化管控:配备数据分析与管理功能,可自动存储测量数据,支持导出、统计分析与历史追溯,为企业生产过程优化、质量追溯提供数据支持,适配数字化工厂的管理需求。

-

闪测仪应用案例 - 手机后盖板尺寸测量2025-10-15 426

-

精密几何测量仪三剑客:闪测仪、影像仪与三坐标2024-12-13 1576

-

闪测仪测量常见问题及解决办法2024-05-07 1688

-

闪测影像|中图闪测仪,一键自动批量测量尺寸2024-03-04 712

-

测量系统新秀:全自动影像测量仪(闪测仪)IMAGE 3 Pro-H2024-02-20 1704

-

闪测仪如何测量工件尺寸的?2023-08-15 1937

-

闪测仪的测量范围是多少?2023-01-13 1896

-

闪测仪能测量哪些产品?2022-11-16 2489

-

VX3000闪测仪适合测量哪些产品2022-06-27 1106

-

闪测仪应用案例:电机冲片尺寸测量2021-11-02 1756

全部0条评论

快来发表一下你的评论吧 !