精密机床主轴轴承孔孔深光学 3D 轮廓测量 - 激光频率梳 3D 轮廓技术

电子说

描述

一、引言

精密机床主轴轴承孔(直径 20-80mm,长径比 5-18,同轴度要求≤0.5μm,孔壁粗糙度 Ra≤0.2μm,材质多为 40CrNiMoA 合金钢)是主轴旋转精度的核心保障,孔深偏差>3μm 或内壁圆度误差>1μm 会导致轴承装配间隙不均,引发主轴振动加速度超 0.05g,降低加工精度。传统检测依赖内径千分表与三坐标测量机,前者人工操作误差>5μm,后者检测效率低(单孔>15min)且难以同步获取孔深与轮廓数据。激光频率梳 3D 轮廓技术凭借高精度同轴度适配与高效检测优势,突破轴承孔检测的精度与效率瓶颈,为精密机床核心部件质量管控提供可靠方案。

二、检测原理与主轴孔适配系统设计

(一)核心检测原理

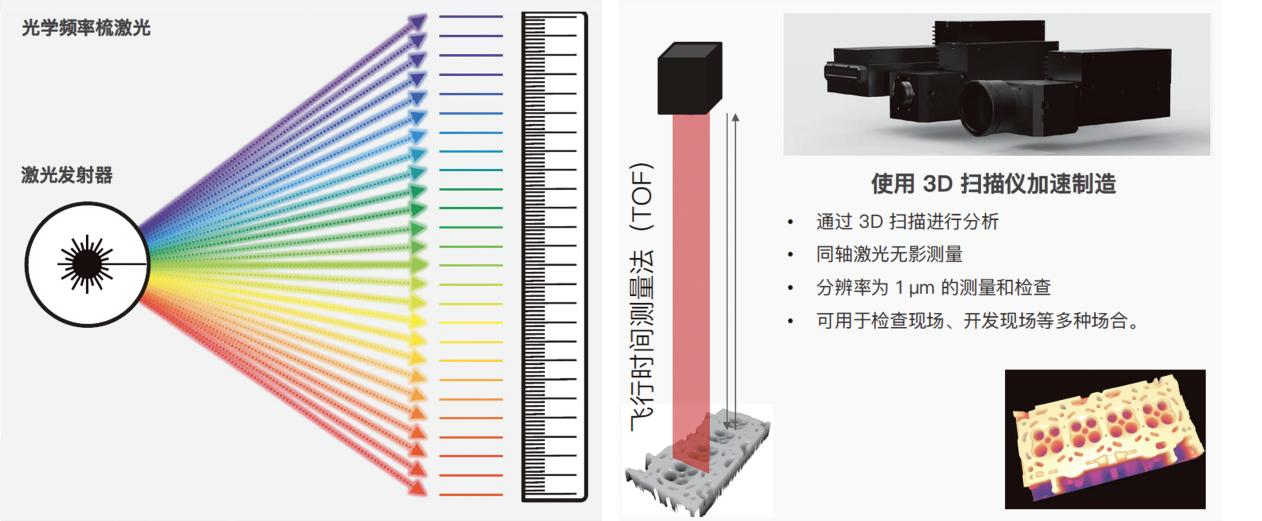

依托激光频率梳 “等间隔频率梳齿” 的光频基准特性,将轴承孔深与同轴轮廓测量转化为轴向光程差的精准解析。锁模飞秒脉冲经分束器形成探测光与参考光,探测光通过同轴探头沿主轴孔轴线聚焦于孔底,反射光随孔深、内壁圆度变化产生光程差,与参考光在平衡探测器形成干涉信号。依据v_N = Nf_{text{rep}} + f_{text{ceo}}频率公式提取相位信息,结合轴向扫描与圆周采样数据重构 3D 轮廓,孔深测量精度达 0.06μm 量级。

(二)主轴专用系统构建

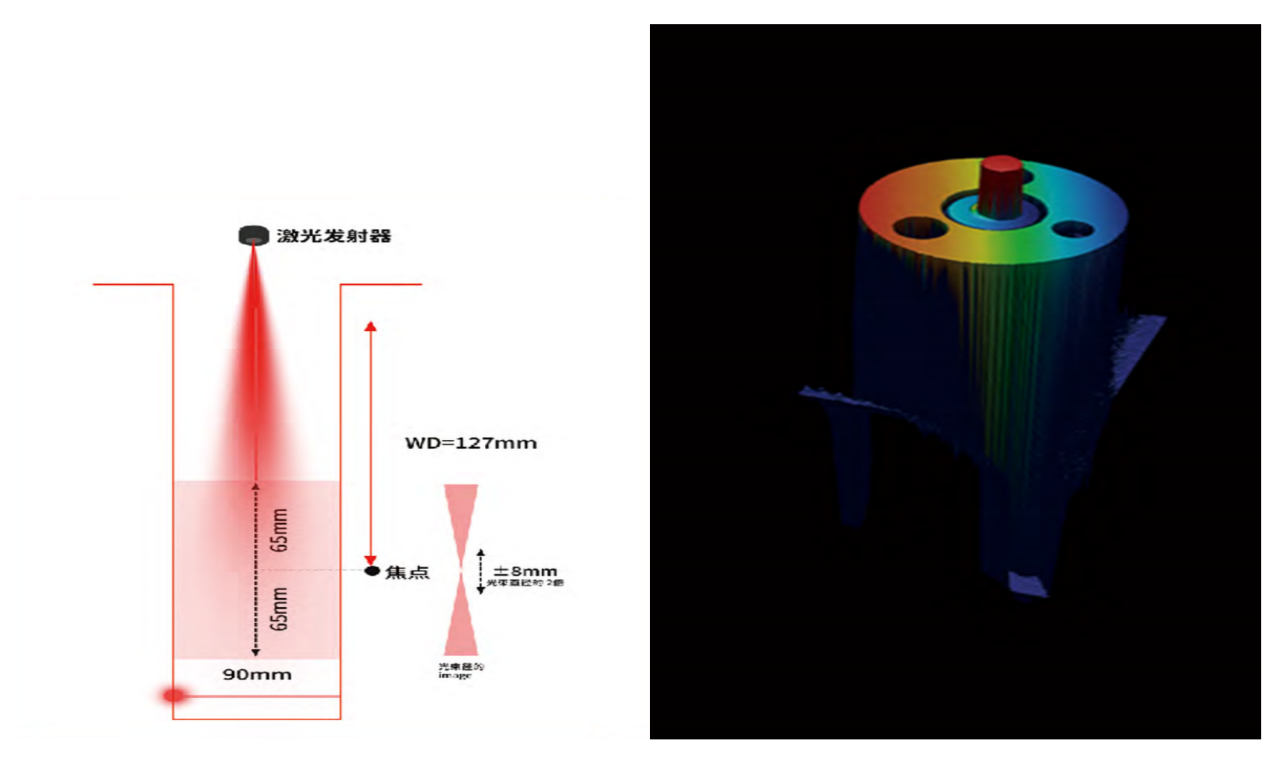

系统采用中心波长 1064nm 飞秒激光频率梳(重复频率 220MHz),搭配直径 8mm 的同轴刚性探头(内置自准直模块,同轴度≤0.1μm),适配大直径深孔检测。通过直线电机驱动的精密滑台实现 0.03mm 步距的轴向扫描,结合旋转台实现 360° 圆周采样(分辨率 0.5°),搭配 12 通道高速数据采集卡(采样率 5GS/s),单轴承孔检测耗时≤40s。针对合金钢反光特性,增设 10nm 带宽滤光片与偏振消光模块,信噪比提升 48%。

三、轴承孔检测的关键技术突破

(一)长径比与同轴度适配

开发轴孔中心线拟合算法,通过多截面采样数据重建孔轴线,实时调整探头姿态(径向偏移≤0.05μm),抵消孔系同轴度误差影响。结合长焦深聚光镜组,将光斑直径压缩至 12μm,在长径比 18 的 Φ40mm 轴承孔检测中,孔壁全长度数据完整度达 99.4%,同轴度测量精度达 0.08μm。

(二)环境与运动误差补偿

研发双轴联动校准模块,实时修正f_{text{rep}}与f_{text{ceo}}漂移(补偿响应时间<0.4ms),抵消滑台运动误差、±2℃温度波动及机床振动干扰。通过圆周平均滤波算法剔除局部测量噪声,圆度误差解析精度提升至 0.1μm。实验显示,补偿后孔深测量重复性误差从 0.4μm 降至 0.1μm,内壁轮廓分辨率达 0.15μm。

四、精度验证与工程应用

(一)精度校准结果

以标准圆柱量规(孔深偏差 ±0.1μm,圆度≤0.2μm)校准,系统孔深测量误差≤±0.2μm,圆度测量误差≤0.12μm,可清晰识别磨削加工的螺旋纹路(深度 0.8μm)。与高精度圆度仪对比,检测一致性达 99.5%,效率较三坐标测量机提升 22 倍。

(二)实际应用案例

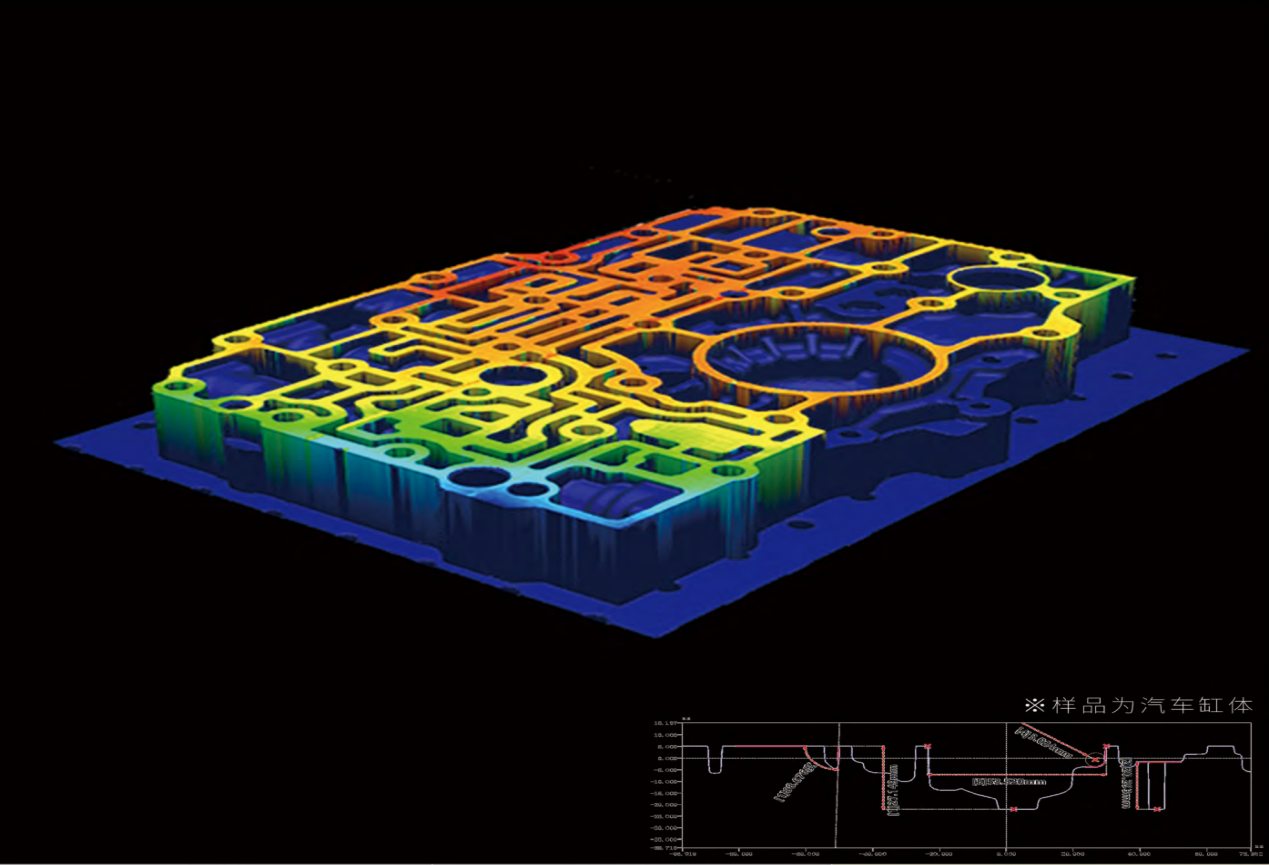

在立式加工中心主轴轴承孔(Φ60mm,孔深 280mm,长径比 14.7)检测中,成功检出 0.25μm 的孔深锥度偏差与 0.9μm 的圆度误差,检测结果通过主轴动平衡试验验证,主轴转速 10000r/min 时振动加速度降至 0.02g。在批量检测中,该技术实现 100% 孔系筛查,误判率控制在 0.12% 以下,较传统检测降低 90%

激光频率梳3D光学轮廓测量系统简介:

20世纪80年代,飞秒锁模激光器取得重要进展。2000年左右,美国J.Hall教授团队凭借自参考f-2f技术,成功实现载波包络相位稳定的钛宝石锁模激光器,标志着飞秒光学频率梳正式诞生。2005年,Theodor.W.Hänsch(德国马克斯普朗克量子光学研究所)与John.L.Hall(美国国家标准和技术研究所)因在该领域的卓越贡献,共同荣获诺贝尔物理学奖。

系统基于激光频率梳原理,采用500kHz高频激光脉冲飞行测距技术,打破传统光学遮挡限制,专为深孔、凹槽等复杂大型结构件测量而生。在1m超长工作距离下,仍能保持微米级精度,革新自动化检测技术。

核心技术优势

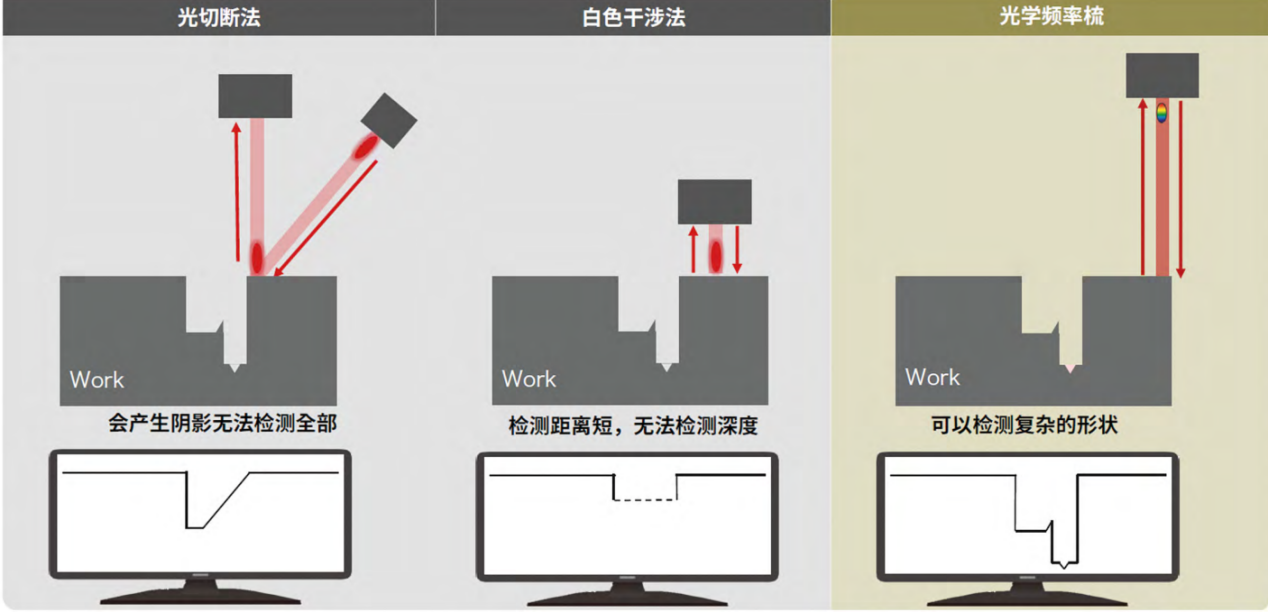

①同轴落射测距:独特扫描方式攻克光学“遮挡”难题,适用于纵横沟壑的阀体油路板等复杂结构;

(以上为新启航实测样品数据结果)

②高精度大纵深:以±2μm精度实现最大130mm高度/深度扫描成像;

(以上为新启航实测样品数据结果)

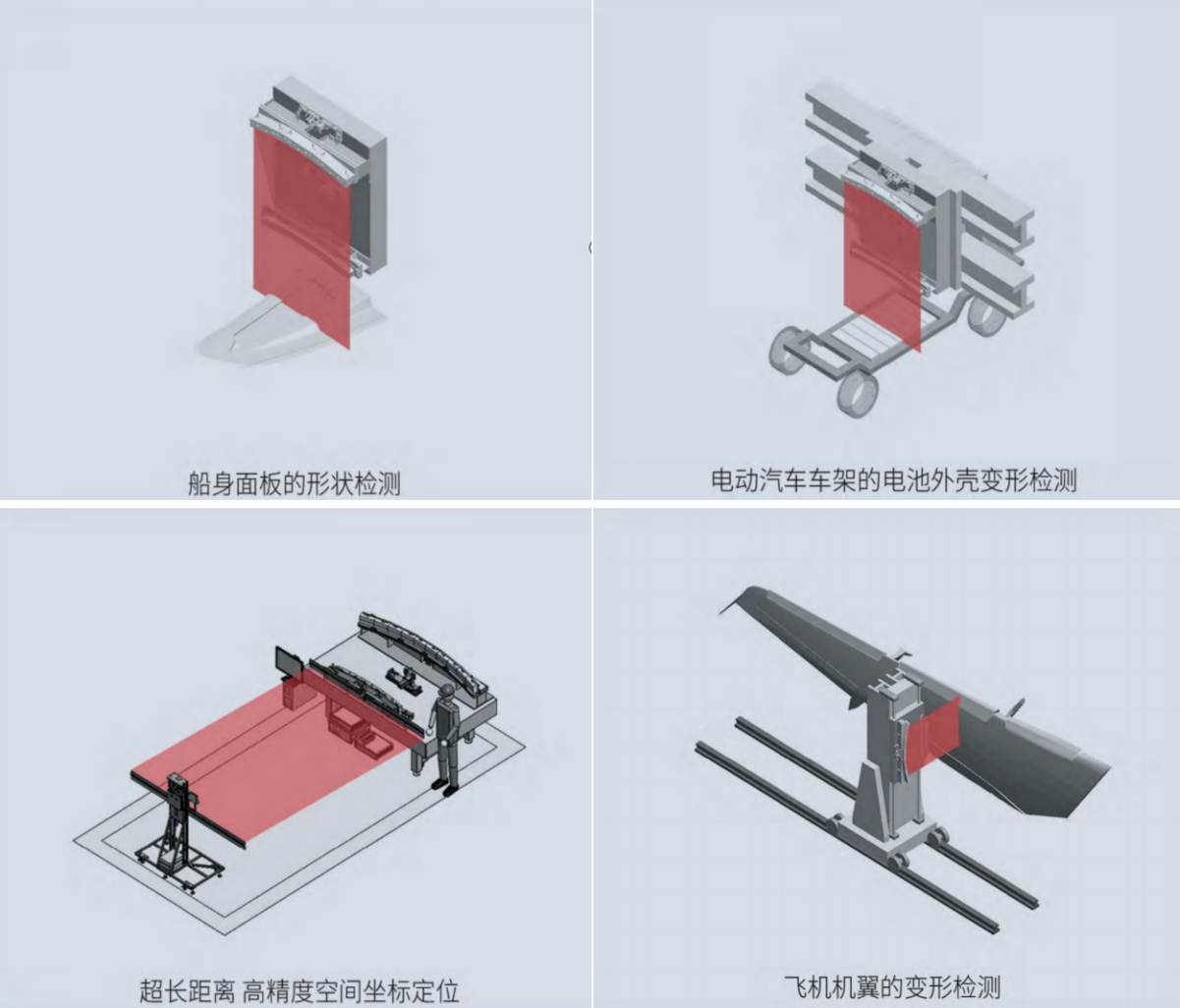

③多镜头大视野:支持组合配置,轻松覆盖数十米范围的检测需求。

(以上为新启航实测样品数据结果)

审核编辑 黄宇

-

半导体封装模具导通孔孔深光学 3D 轮廓测量 - 激光频率梳 3D 轮廓技术2025-10-17 356

-

激光频率梳 3D 轮廓测量 - 油路板的凹槽深度和平面度测量2025-09-06 589

-

起落架深孔型腔内轮廓的检测探究 - 激光频率梳 3D 轮廓检测2025-08-15 532

-

立式数控深孔钻的工艺及光学检测方法 —— 激光频率梳 3D 轮廓检测2025-07-22 568

-

深凹槽光学检测技术及研究现状 —— 激光频率梳 3D 轮廓测量2025-06-24 488

-

基于激光频率梳原理对深孔内轮廓测量方法的探究2025-06-04 526

-

3D线激光轮廓测量仪的关键参数——最大扫码频率2024-12-09 1112

-

微观特征轮廓尺寸测量:光学3D轮廓仪、共焦显微镜与台阶仪的应用2024-06-07 592

-

光学3D表面轮廓仪可以测金属吗?2023-08-02 1508

-

白光干涉仪(光学3D表面轮廓仪)能测什么?应用案例介绍2023-06-16 4826

-

光学3d表面轮廓仪是干嘛的2022-04-08 2165

-

3D轮廓测量及分析仪原理以及应用2020-08-05 2560

全部0条评论

快来发表一下你的评论吧 !