台阶仪在表面计量学的应用:基于表面纹理最大高度S±3σ的表征研究

描述

表面形貌的平均高度与最大幅度直接影响零部件的使用功能。工业中常通过二维轮廓测量获取相关参数,但轮廓最大高度存在较大波动性。Flexfilm探针式台阶仪可以实现表面微观特征的精准表征与关键参数的定量测量,精确测定样品的表面台阶高度与膜厚,为材料质量把控和生产效率提升提供数据支撑。

本研究提出基于三维面扫描测量结果,通过将表面最大高度修正至材料比率0.13 % - 99.87 %对应的范围,建立更稳定的表征参数。经探针式台阶仪和白光干涉仪对100组表面形貌的测试验证,该方法适用于确定性纹理及邻域点相关性较低的随机单/双过程表面。研究证实,修正后的参数S±3σ比传统最大高度St更稳定,比值参数Pq/Pa和Pp/Pt也比偏度Psk和峰度Pku具有更好的鲁棒性。

1

表面纹理的重要性及参数问题

flexfilm

表面纹理显著影响摩擦、磨损、密封等关键功能特性。相较于二维轮廓分析,三维形貌测量能提供更全面的表面信息。当前,非接触式光学测量因效率高而广泛应用,但其易受测量尖峰和无效点影响;接触式触针测量则存在针尖划痕风险。

工业现场仍广泛采用轮廓参数Ra和Rz进行质量控制,而三维参数体系(如Sa、Sq、St)可视为二维参数(Pa、Pq、Pt)的空间拓展。值得注意的是,三维最大高度St通常显著大于二维Pt值,这主要源于数据量的几何级增长。最大高度参数的不稳定性可能导致合格件误判,因此开发稳健的表征方法具有重要工程价值。

2

最大高度参数修正的理论基础

flexfilm

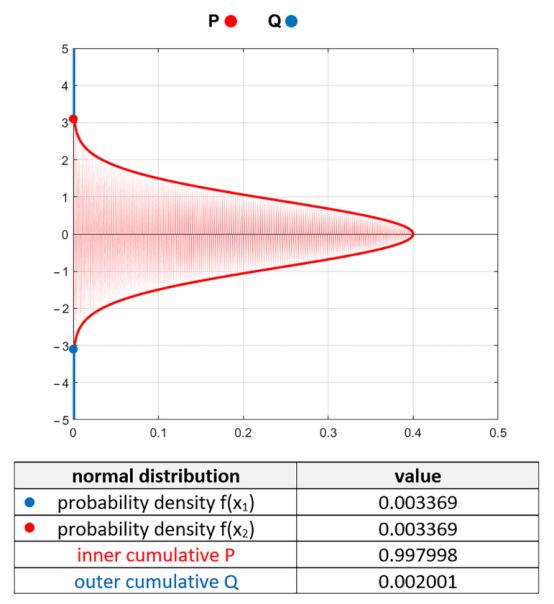

随机变量的概率密度函数

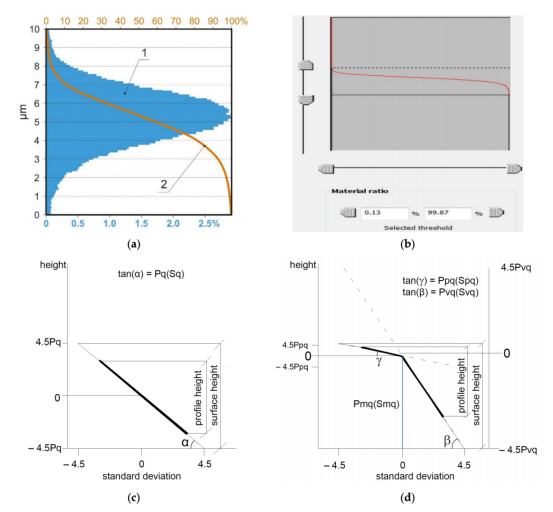

(a) 高度分布1与材料比率曲线2;(b) 利用材料比率曲线获取 S±3σ 参数的示意图;(c) 高斯分布单过程表面的材料比率曲线概率图;(d) 双过程双高斯表面的概率图

理论基础:对于服从高斯分布的随机表面,其轮廓点分布概率可用正态分布函数描述。当轮廓包含约1000个测量点时,理论最大高度应处于±3.09σ区间(对应0.2%累积概率)。通过Abbott-Firestone材料比率曲线进行阈值处理,截取0.13%-99.87%区间的表面高度,即可获得与6σ对应的S±3σ参数。该方法可推广至双高斯/多高斯表面,例如平台珩磨表面可通过概率图上的双直线段分别表征平台区与谷地区。

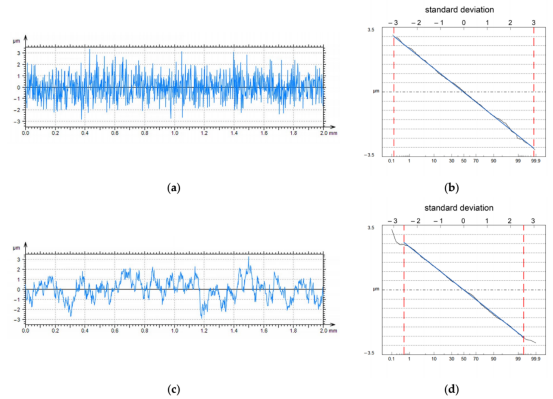

(a) 相关长度CL为4μm的模拟轮廓;(b) 其概率图;(c) 相关长度CL为60μm的模拟轮廓;(d) 其概率图;两个轮廓的Pq参数均为1μm,采样间隔均为2μm

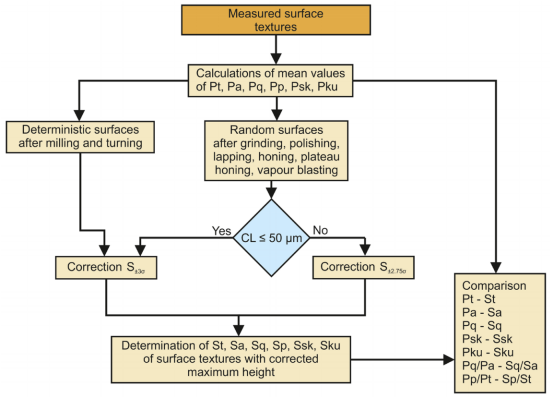

相关性修正:当相邻轮廓点存在显著空间相关性时(即相关长度CL较大),需调整修正范围。仿真研究表明:当CL>50μm时,应改用S±2.75σ参数(对应0.3%-99.7%材料比率);CL>75μm时需进一步收窄范围。

3

多工艺表面的实验验证方案

flexfilm

测量的表面纹理分析流程图

样本集:涵盖抛光、研磨、磨削、喷砂、车削、铣削、珩磨等工艺的100组表面

测量设备:白光干涉仪(3.29×3.29mm,1024点)和探针式台阶仪(针尖半径2μm)

数据处理:统一进行基准面校正、无效点填充、采样间隔优化(x方向约1000点)

参数计算:分别获取轮廓参数均值与三维修正参数,重点分析Pt、Pq、Pa、Pp/Pt等核心参数

4

高度参数估计的准确性分析

flexfilm

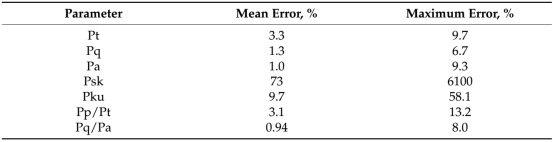

基于面扫描表面纹理分析估计所选轮廓参数平均值的相对误差

三维修正参数与轮廓均值对比显示:

高度参数(Pt/Pq/Pa)估计误差≤3.3%;

形状参数Pp/Pt和Pq/Pa误差≤3.1%,显著低于Psk(73%)和Pku(9.7%);

测量方法(光学/触针)对误差无显著影响。

5

典型工艺表面的修正效果验证

flexfilm

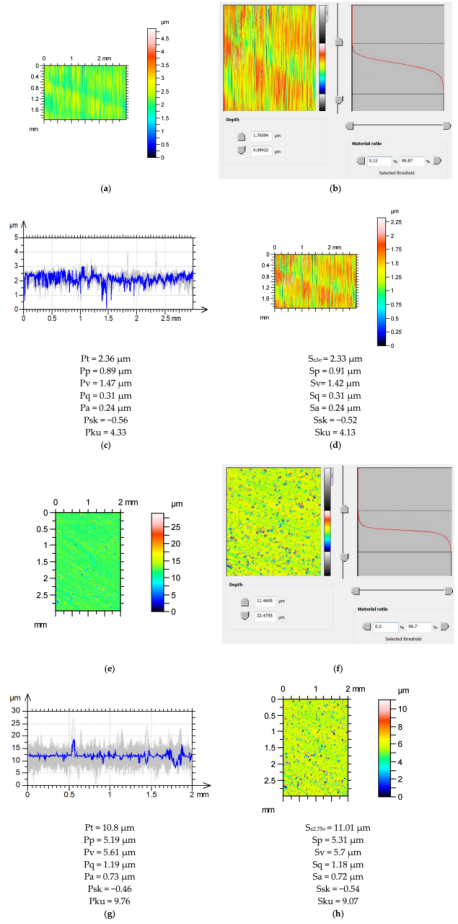

(a, e) 测量的表面纹理等高线图;(b, f) 表面的阈值化处理;(c, g) 轮廓系列及高度参数的平均值;(d, h) 带有修正后最大高度及高度参数的表面纹理等高线图

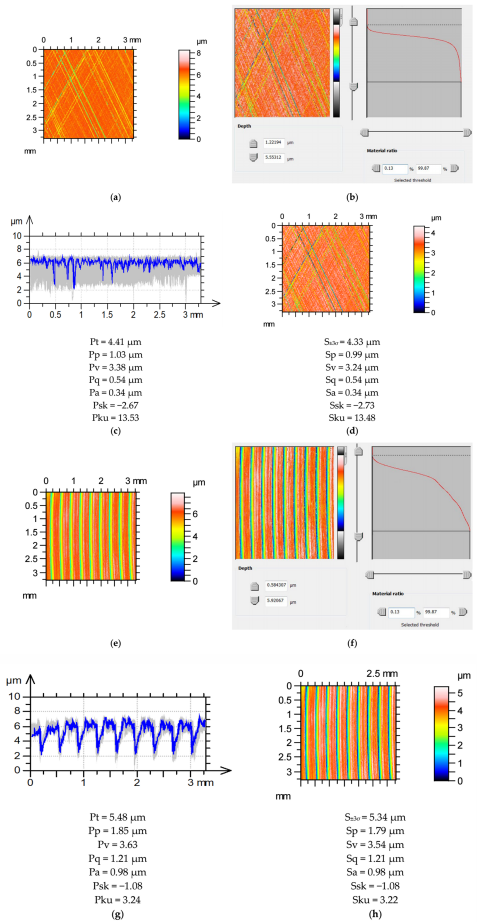

(a, e) 测量的表面纹理等高线图;(b, f) 表面阈值化处理;(c, g) 轮廓系列及高度参数的平均值;(d, h) 带有修正后最大高度及高度参数的表面纹理等高线图

磨削表面(非高斯分布):Pt估计误差≤5.3%

抛光/研磨表面(近高斯分布):误差可控制在3.1%以内

平台珩磨表面(双高斯):修正效果优异(误差≤3.9%)

喷砂表面(高CL):采用S±2.75σ修正后误差≤9.7%

车铣周期性表面:通过S±3σ修正有效抑制噪声干扰

本研究成功建立了一种基于材料比率曲线的表面最大高度修正方法,通过将三维表面纹理数据截取至0.13%-99.87%材料比率区间获得的S±3σ参数,能够稳定表征平行轮廓最大高度的平均值,平均估计误差控制在3%以内。针对高相关性表面,研究进一步提出了S±2.75σ的修正策略,有效扩展了方法适用范围。实验证实,比值参数Pq/Pa和Pp/Pt在表征轮廓分布形状方面比传统偏度和峰度参数更具鲁棒性。展望未来,将重点研究数字滤波处理对方法精度的影响机制,并将该方法拓展应用于复合材料等新型工程表面的纹理表征,为跨领域的表面质量控制提供更可靠的技术支持。

Flexfilm探针式台阶仪

flexfilm

在半导体、光伏、LED、MEMS器件、材料等领域,表面台阶高度、膜厚的准确测量具有十分重要的价值,尤其是台阶高度是一个重要的参数,对各种薄膜台阶参数的精确、快速测定和控制,是保证材料质量、提高生产效率的重要手段。

- 配备500W像素高分辨率彩色摄像机

- 亚埃级分辨率,台阶高度重复性1nm

- 360°旋转θ平台结合Z轴升降平台

- 超微力恒力传感器保证无接触损伤精准测量

费曼仪器作为国内领先的薄膜厚度测量技术解决方案提供商,Flexfilm探针式台阶仪可以对薄膜表面台阶高度、膜厚进行准确测量,保证材料质量、提高生产效率。

原文参考:《Characterization of the Maximum Height of a Surface Texture》

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

NIST研究院:表面粗糙度与台阶高度校准规范2025-11-19 648

-

台阶仪表面轮廓测量国际标准:ISO21920与ISO4287的差异解析2025-11-05 839

-

如何选择台阶仪的触针针尖?基于三维仿真与谱分析的选型标准研究2025-10-27 170

-

台阶仪在大面积硬质涂层的应用:精准表征形貌与蚀刻 / 沉积结构参数2025-09-10 1093

-

台阶仪在半导体制造中的应用 | 精准监测沟槽刻蚀工艺的台阶高度2025-08-01 818

-

计量学之校准、溯源性和标准2025-05-30 859

-

晶圆表面形貌及台阶高度测量方法2023-11-02 1883

-

台阶仪和轮廓仪区别2023-10-26 967

-

光学3D表面轮廓仪可以测金属吗?2023-08-21 10088

-

白光干涉仪(光学3D表面轮廓仪)与台阶仪的区别?2023-05-22 1314

-

白光干涉仪(光学3D表面轮廓仪)与台阶仪的区别2023-05-19 1393

-

CP200台阶仪轻松测量微纳表面形貌参数2022-11-23 1055

-

计量学基础课程课件下载.ppt2018-05-21 1742

-

中图仪器光学3D表面轮廓仪在光学行业中的应用2018-03-15 2357

全部0条评论

快来发表一下你的评论吧 !