绿油塞孔工艺的缺点有哪些?

描述

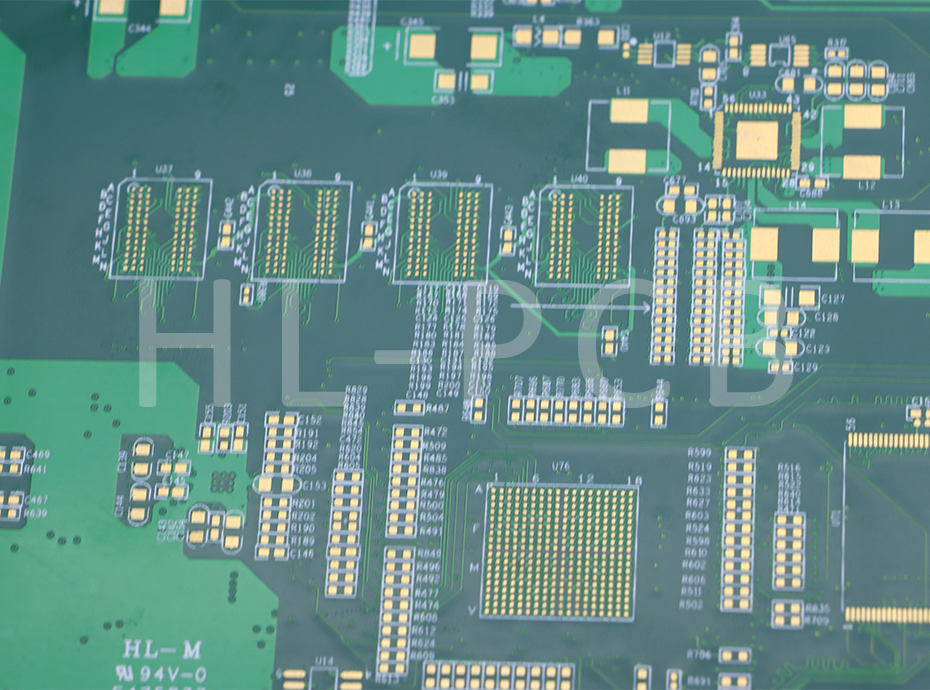

绿油塞孔工艺作为PCB制造中常见的孔处理方式,虽成本较低,但存在以下主要缺点:

1. 填充饱满度不足

绿油塞孔通常仅能填充孔深的2/3,双面塞孔饱满度≥70%即为合格,单面塞孔≥30%即可。未填充部分易残留气泡,导致阻焊涂布不均,影响焊接可靠性。

孔径差异大时(如8mil与20mil并存),小孔易溢出,大孔则塞不满,形成空洞。

2. 工艺稳定性问题

绿油受热膨胀易“冒油”,高温固化时可能上焊盘,导致钢网顶起、锡膏印刷过量引发短路。

显影烘干温度过高或后固化时间不足会加剧冒油风险,需严格控制工艺参数。

3. 外观与可靠性缺陷

孔边缘易出现“月牙”状凸起,因油墨涂布过量或固化收缩不均所致,影响平整度。

长期使用后,绿油可能氧化或藏污纳垢,降低绝缘性能。

4. 设计限制

绿油塞孔后过孔易发黄,且无法支持盘中孔(VIP)等高端设计,布线密度受限。

二次印刷绿油以提升饱满度时,过孔油墨厚度可能达70-100μm,远超最佳25μm标准,导致焊接短路。

综上,绿油塞孔适用于低成本场景,但高可靠性需求(如汽车电子、军工)需改用树脂塞孔工艺。

审核编辑 黄宇

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

- 相关推荐

- 热点推荐

- pcb

-

PCB线路板的Via hole塞孔工艺2018-09-21 4574

-

PCB导电孔塞孔工艺及原因详解2018-11-28 4850

-

PCB制板塞孔加工工艺的优点与弊端2020-09-02 5550

-

什么是树脂塞孔?树脂塞孔的应用,工艺制作方法和品质问题改进方法介绍2018-09-15 17241

-

pcb塞孔工艺流程2019-04-25 6714

-

电路板树脂塞孔的工艺流程介绍2019-04-29 18842

-

PCB线路板导电孔塞孔工艺的实现2023-09-08 1769

全部0条评论

快来发表一下你的评论吧 !