资料下载

MES系统如何改善企业现状生产的问题?

一、企业现状

1、生产过程中的加工信息和质量信息数据不完整,格式不规范。

2、不能对生产执行情况进行实时跟踪。

3、产品出现质量问题后无法进行质量追溯。

4、常规的统计分析和质量分析实现比较困难。

5、库存管理(原料、在制品、成品)

二、常见问题

1、生产过程中的加工信息和质量信息 数据不完整,格式不规范。

企业的生产信息(机加工、热处理)都是通过纸面方式进行记录,由于生产信息比较多,容易出错,质量检验信息只记录结果,不登记具体数值, 质量部门只知道检测结果,而不清楚检测数值,一旦产品质量出现问题, 收集当时的生产信息和检验信息比较困难;尤其对大批量生产的产品, 问题更是严重;软件可以将生产数据和检验数据进行存储,例如:生产 设备、生产日期、操作员、检测设备、指标检测数值等详细生产信息;产品工艺配置,自定义生产流程;质量检验点配置;集散数据采集;工序质量统计;到货管理,投料管理;生产工艺调整;生产设备、检测设备管理;产品质量判定管理。

2、不能对生产执行情况进行实时跟踪、监控

各工序有多少在制品、哪些产品生产已经超期? 还能投料继续生产吗?近期产品加工的质量情况及原因。

3、产品出现质量问题后无法进行质量追溯。

当产品质量出现问题的时候,无法进行信息追溯,责任划分。哪个供应商提供的原料?当时提供的产品检验报告是什么样的?质检部门对原料的检验情况,都哪些部门参与原料的检验?各工序的质量检验信息,历史信息的完整性。

4、统计分析和质量分析实现比较困难。

5、库存管理(原料、在制品、成品)

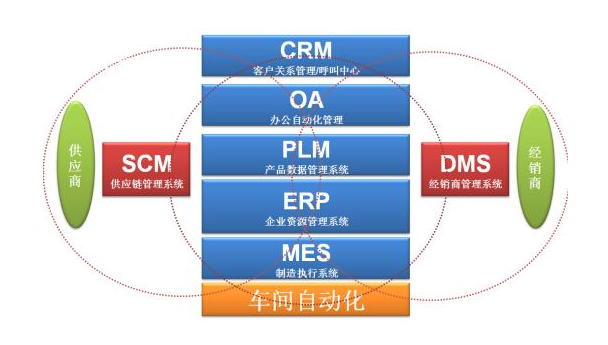

三、MES系统功能模块介绍

1、生产监控

利用MES的生产监控功能,您可以直接从机器和操作员那里获取数据,并以易于消化,可视化的方式获取实时生产指标和分析。

1)消除手动数据收集

2)接收机器状况和循环过程变化,效率和废品率的即时警报

3)获取帮助电话和预防性维护的自动提醒

4)改善循环时间,整体设备效率(OEE)和工厂生产力

2、过程监控

MES的过程监控功能使您可以在生产每个零件时实时查看过程参数。

1)监控每个周期和每台机器,以实时查看生产和质量问题

2)通过自动部件鉴定和拒收来减少废品和返工

3)为追踪目的捕获零件和机器过程数据

4)通过自动采集统计过程控制(SPC)和统计质量控制(SQC)结果,最大限度地提高产量并降低成本

5)捕获零件重量和尺寸以及机器工艺参数,并将数据用于相关性分析

3、能源监测

分析负载模式,生产要求和节能资源需求。通过MES,您可以密切关注能源绩效指标(EPI),以降低能耗并降低成本。

1)监控公用设施消耗并精确确定每台机器的节能机会

2)使用实时记分卡分析,报告和跟踪能源使用情况

3)了解生产每个零件的能源成本

4)创建最佳启动顺序以降低峰值能耗

5)理解使用现有设备和资本投资之间的权衡

4、警报和通知

MES提供警报和通知,帮助主管人员,维护人员和工程师更快地做出响应并保持正常生产。通过自动消息路由和升级,您的员工可以立即对工厂中的状况做出反应。

1)以更快的响应和分辨率最大限度地缩短停机时间

2)生成停机时间,机器周期速度,工艺条件和例外情况的自动警报

3)沟通多种方式来确保收到消息。短信、扬声器通知、电子邮件、闪光灯和可听声音等MES发送警报的几种方式。

5、生产计划

MES实时视觉生产调度与店内发生的事情保持同步。当工作在合适的时间开始,订单完成时,公司可以更可靠地兑现承诺。

1)通过可视化生产调度工具,根据实际周期时间,正常运行时间和废品率实时变化,查看实际发生的情况

2)使用看板安排轻松管理家庭成型并优化精益制造

3)识别工具冲突以避免代价高昂的停机时间

4)最大限度地提高机器负载并最大限度地减少停机时间,以降低成本和资本支

5)评估进度表现以确定活动协调问题,资源冲突和可能的成本超支

6、维护管理

MES帮助您采取积极主动的、谨慎的方式进行维护,修理和检修(MRO)。根据实际运行时间,循环次数或时间控制机器,工具和辅助设备的活动,以便消除维护程序中的猜测和冲突。

1)启用预防性维护程序

2)提高设备可靠性并延长使用寿命

3)避免生产/维修计划冲突

4)防止昂贵的机器维修和意外停机

5)精确地进行维护活动

7、质量管理

MES的统计过程控制(SPC)和统计质量控制(SQC)使用实时自动数据来帮助您响应生产条件,从而帮助减少昂贵的废料和返工。

1)通过自动部件鉴定和拒收来减少废品和返工

2)通过确保符合质量标准,满足客户要求并避免退款和缺陷处罚

3)持续改进以消除浪费,延长正常运行时间并降低成本

8、高级分析

将操作数据带入生活。快速、动态地查看每一点信息,并将其用于在一个或多个工厂中做出决策。高级分析是一种点击探索工具,可帮助管理人员和管理人员确定优先级,并确定需要哪些工作以及需要帮助。

1)消除手动分析以获得更好,更快的战略决策

2)利用生产信息进行规划和战略问题解决

3)通过企业中的上下文洞察提高响应能力

4)推动持续改进

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。 举报投诉

- 相关下载

- 相关文章