明治案例 | 汽车天窗全自动视觉检测系统,螺丝、胶点全覆盖

描述

汽车天窗作为车辆的重要部件,其装配质量直接影响密封性、安全性及用户体验。传统人工检测存在效率低、漏检率高、主观性强等问题,而工业视觉传感技术通过高精度成像与智能算法,可实现螺丝有无、胶点有无的自动化检测,显著提升生产效率与质量控制水平。

本案例成功应用一套高精度机器视觉系统,实现了对汽车天窗总成多项关键缺陷的自动化100%在线检测,在500毫秒内完成所有检测项,大幅提升了生产线的自动化水平与产品质量。

场景需求与挑战

客户需要在天窗总成装配线下线工位,对四个关键项目进行快速、无损的视觉检测:

1、螺丝有无检测: 确保所有指定位置的螺丝均已安装,防止漏装导致的异响或部件松动。

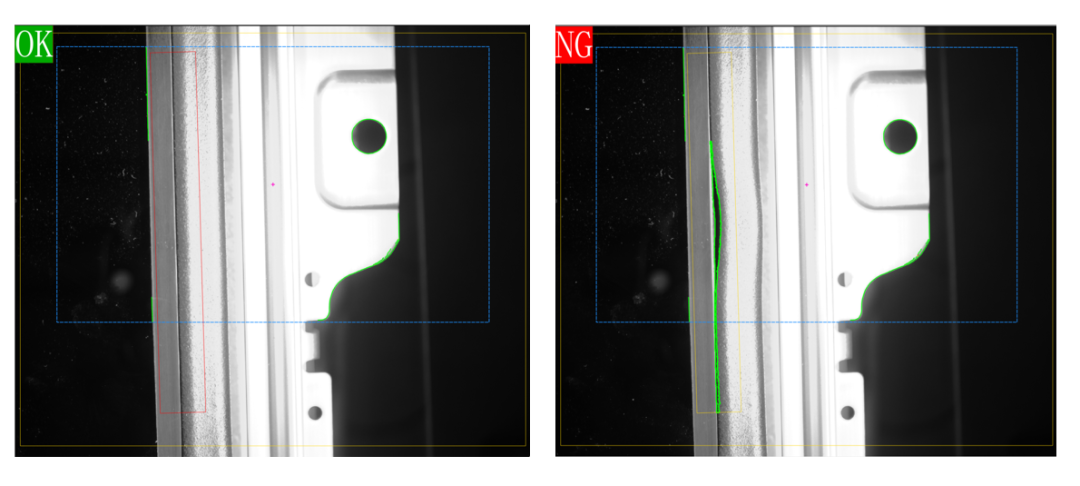

胶点有无检测: 确认密封胶或固定胶已按工艺要求点胶,胶点的缺失会直接影响天窗的密封防水性能。

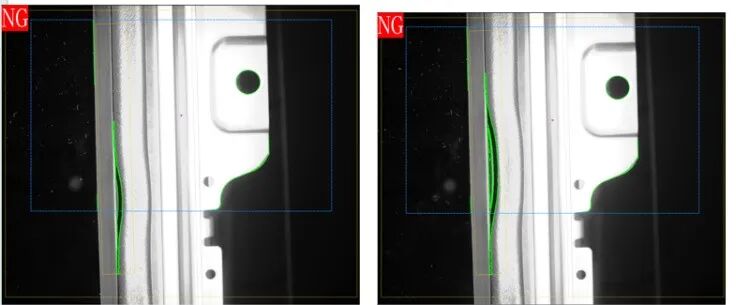

2、天窗密封胶缺陷检测: 检测密封胶条是否存在断裂、漏打、粗细不均或凹陷等不合格现象。

核心挑战在于:

速度要求高: 必须匹配产线节拍,单次检测总时间需控制在500ms以内。

精度要求适中但需稳定: 检测精度为±1mm,需能稳定识别出所有超出此公差范围的缺陷。

被测物多样: 从高反光的金属螺丝到低对比度的透明/黑色胶体,成像难度各异。

解决方案

为解决上述痛点,本方案提出“高精度硬件选型、多光源协同设计、传统算法与深度学习融合检测架构,实现螺丝、胶点、铭牌、密封胶全覆盖检测方案。

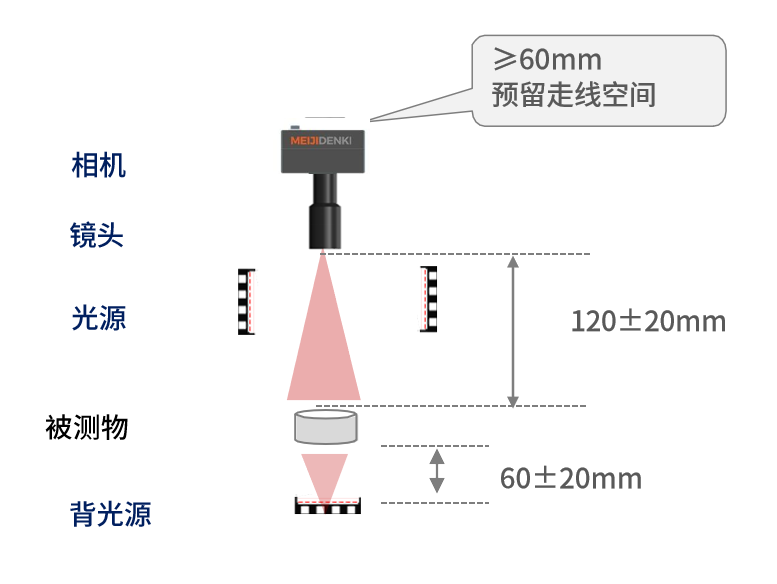

备注:相机安装面与视野长边平行

产品配置清单

检测效果

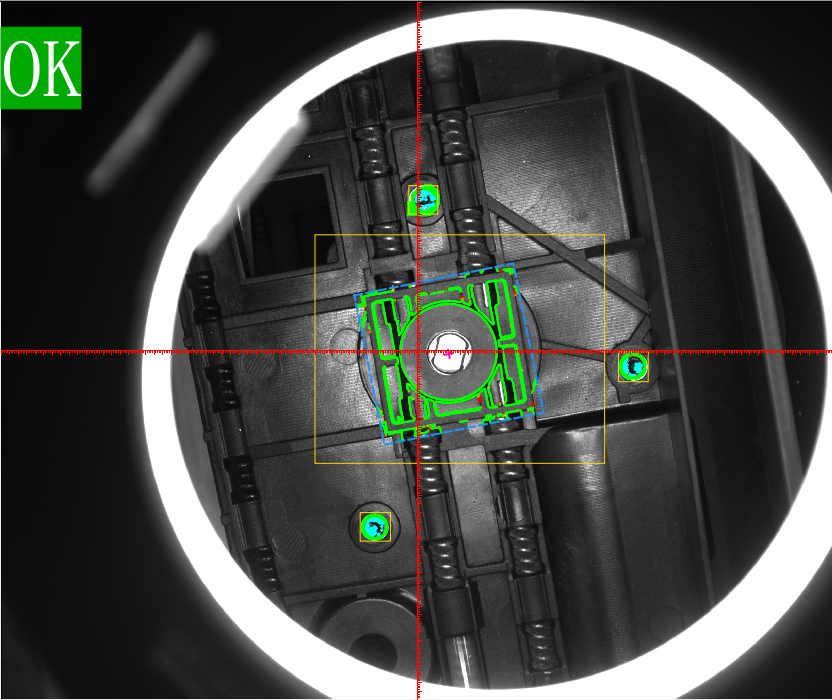

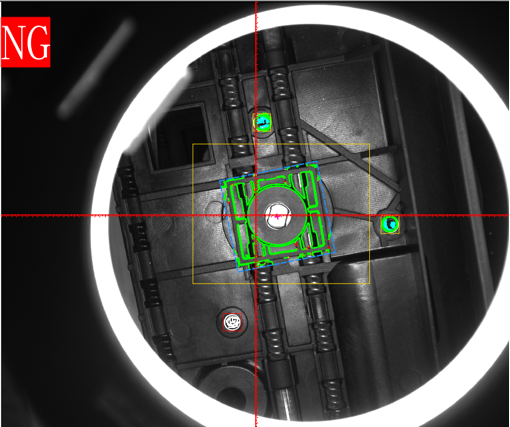

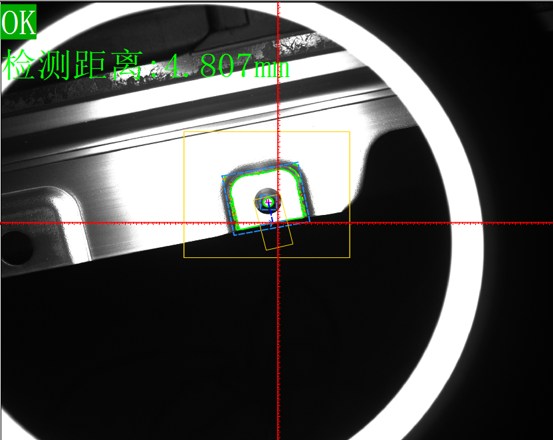

1、螺丝有无(检测位置1)

2、螺丝有无(检测位置2)

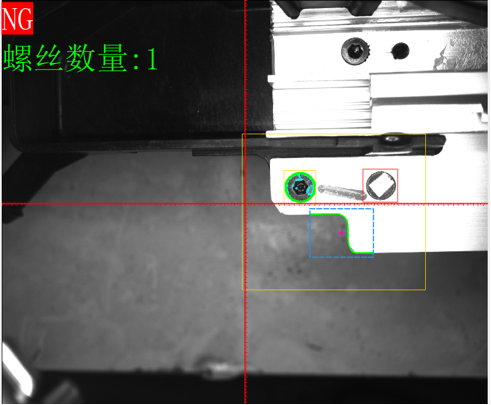

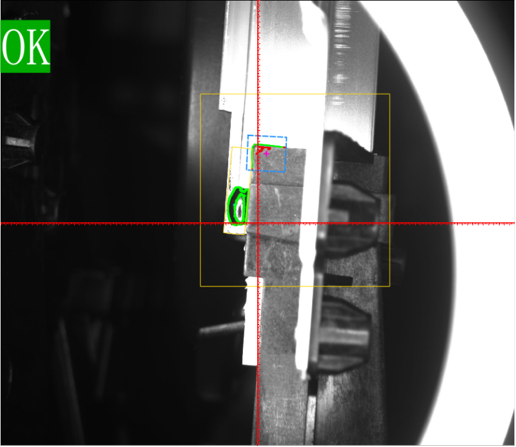

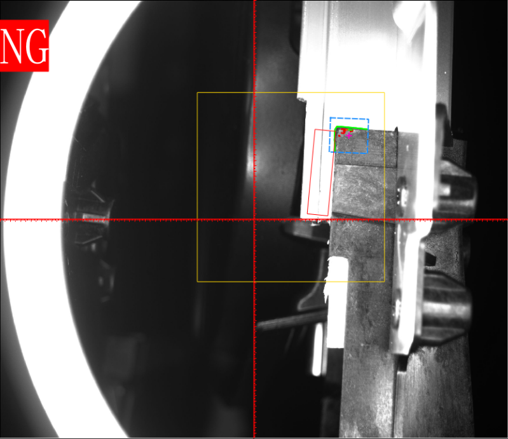

3、钉子有无和位置偏移检测(检测位置3)

4、胶点有无(检测位置4)

5、胶点有无(检测位置5)

检测视野:150mm×100mm(覆盖天窗关键区域)

检测精度:±1mm(确保微小缺陷识别)

检测时间:≤500ms(满足高速生产线节拍)

本案例是机器视觉在汽车零部件在线检测领域的一个典型应用。它成功的关键在于:

“没有好的图像,就没有可靠的检测。”

明治通过针对性的照明设计,克服了不同材质(金属、塑料、胶体)带来的成像挑战,为后续的算法分析奠定了坚实的基础。同时,合理的视野与精度规划,确保了系统在满足速度要求的前提下,具备了充足的检测能力。

希望这个案例的分享能为同行和正在考虑引入工业视觉的您带来启发。如有任何技术细节需要进一步探讨,欢迎随时交流。

-

选购全自动点胶机的技巧2018-09-28 3253

-

四元数数控:全自动视觉移印系统,自动化程度高,易于操作2020-06-18 2610

-

全自动打靶机系统,视觉对位算法精度高操作简单2021-03-15 1831

-

深圳CCD视觉点胶系统在PCB板有哪些应用2021-05-06 1247

-

CCD视觉点胶系统在PCB板中有哪些应用?2021-08-17 1440

-

深圳CCD点胶系统有哪些特点呢?2021-08-25 1976

-

深圳全自动视觉移印系统有哪些特点及参数?2021-09-10 472

-

全自动点胶机点胶阀漏气怎么办?2019-04-01 3398

-

如何挑选合适的全自动视觉检测设备2021-09-18 1464

-

X-Ray全自动点料机是由哪些系统组成的?2023-04-17 1541

-

广东全自动贴背胶机订做2021-12-06 1920

-

磐石测控:深圳汽车内饰旋钮全自动化扭力全检测试是什么?2022-07-12 1021

-

明治案例 | 激光位移MLD25在汽车自动化生产中保障【螺丝拧紧精度】2024-11-27 921

-

AI视觉外观检测在全自动测包机中的应用2025-07-01 745

-

明治案例 | 激光位移MLD25,让汽车自动化生产螺丝拧紧更精准!2025-10-09 301

全部0条评论

快来发表一下你的评论吧 !