基于ASIPM、DSP和FPGA的鼠笼式三相异步电动机伺服系统设计

可编程逻辑

描述

引言

随着电力电子技术、微电子技术及交流伺服控制理论的发展,交流伺服驱动已经具有可与直流伺服驱动相比拟的性能,并且交流伺服传动技术已广泛应用于印刷、数控机床、食品包装、纺织、塑料、电子半导体等行业 。交流伺服传动系统的电机一般又分为交流永磁同步电机和鼠笼式交流异步电动机,在小功率范围交流永磁同步伺服系统有一定的优势但是在大功率伺服系统中,鼠笼式异步电机因结构简单、制造容易、价格低廉、应用范围广、过流能力大的特点而得到广泛应用 。笔者研制了一套基于ASIPM、现场可编程逻辑门阵列(FPGA)和专用的数字信号处理器 (DSP )的鼠笼式三相异步电动机伺服系统,本文介绍了系统控制原理、硬件和软件的设计,通过实验对其进行了验证。

1系统控制原理

感应电动机的矢量控制通常按照定子磁链Ψs、转子磁链Ψr和气隙磁链Ψm来定向 ;根据磁链位置检测方式的不同,矢量控制可分为直接矢量控制和间接矢量控制。该系统采用定向于转子磁链Ψr利用转差关系来估计磁链相对于转子的位置的间接矢量控制,通过采用坐标变换实现对电动机定子电流的解耦;采用可在任何速度范围内使用的基于电流模型估计,即利用速度信号和电流信号估计转子磁链分量 和 。

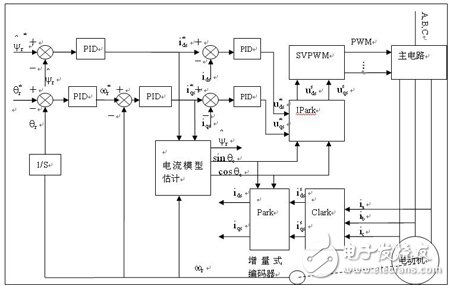

系统控制框图如图1所示。

2控制系统的硬件设计

以DSP为核心的伺服系统硬件如图3,整个系统的控制电路的核心由DSP + FPGA组成。

2.1主控电路

其中FPGA,型号为Xilinx 的XC3S400,主要用于信号的逻辑控制以及开关驱动信号的输出控制等。DSP型号为TMS320F2812,作为控制核心,接受外部信号后控制伺服系统的工作参数,并转换成逆变器的开关信号输出,该信号经隔离电路后直接控制ASIPM模块给电机供电。

2.2功率电路

整个主电路先经不控整流,后经全桥逆变输出。功率变换电路中采用三菱公司的一体化智能功率模块(ASIPM)PS12036。该模块采用15A,1200V的功率管,内部集成了驱动电路,并设计有短路、过电流、欠电压等故障检测保护电路。系统电源采用变压器降压隔离二极管整流滤波后由线性稳压电源和开关电源为各部分提供电源,主要包括DSP和FPGA.、电流采样和处理电路、光电编码器接口电路、7路PWM信号的驱动电源、串口电路和保护电路。

2.3电流采样电路

本系统的设计要求采样三相电流,采样电路采用霍尔传感器并经AD模拟电路限制在0V~3.0V的电压范围内,然后送人DSP的AD转换器中。

2.4转子速度位置检测电路

电机反馈采用增量式光电编码器,该编码器分辨率为2000线/转,输出脉冲信号A、B、Z,信号A、B相位依次相差90°(电角度),DSP通过判断A、B的相位和个数可以得到电机的转向和速度。Z信号每转一圈出现一次,用于位置信号的复位。光电编码盘脉冲信号经过接口电路隔离电平转换后送入DSP,经内部QEP电路实现四倍频,因此电机每圈的脉冲数是8000线/转。

3系统软件实现方案

本系统的软件在结构上可分为主程序和PWM中断服务子程序。主程序只完成系统硬件和软件的初始化任务,然后处于等待状态。完整的磁场定向实时矢量控制算法在T1定时器下溢中断服务程序中实现。

位置速度的采样利用DSP的QEP单元,为了电动机转速的稳定采用了变周期采样对不同速度段的采样周期不同。电流采样利用TMS320F2812自带的AD转换模块,同时对信号进行数字滤波。电流环和速度环采用的是PID调节器;为了实现位置跟随的快速性和无超调性,位置环采用变比例调节器。空间矢量PWM(SVPWM)根据逆变器的开关逻辑将转子磁场空间划分为6个区域,在各区域对定子电压矢量进行分解,从而得到产生实际PWM波形所需的参数。

为了提高数字的表示范围和运算的精度,增强程序的可移植性,将运算量进行标幺化处理,就是将运算量与其最大值或额定值进行比较,这样预算量都化为小数,为了满足TMS320F2812的定点运算的要求,利用IQmath程序库中_iq()可将小数转成整数形式,即小数的Q格式[5]。这样浮点运算就转换为速度快得多的整型运算。

4实验结果及结论

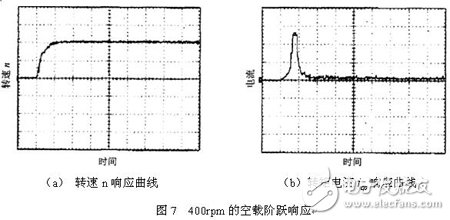

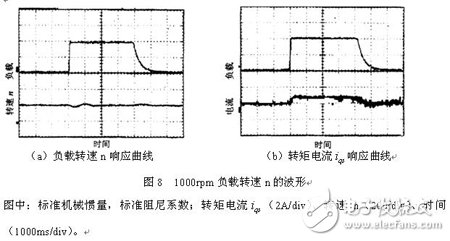

本实验ASIPM选用三菱公司的PS12036, 实验电机的额定功率2.2kW, 额定线电压380 V,额定频率50 Hz,额定电流4A,Y型接法。SVPWM波的载波频率为10kHz。实验波形如图7,图8所示。这些波形验证了 SVPWM的正确性,且逆变器输出电流的谐波成分减小,说明了该系统控制精度高,具有良好的动、静态特性。

5结束语

本文所研究的交流伺服系统,充分利用DSP和FPGA的外围电路和控制接口,简化了硬件设计,同时在软件设计中采用模块化方法方便复杂程序的编写。实验结果显示该系统具有良好的控制性能。随着工业生产中不断增长的高精度、高可靠性的需求,交流伺服系统的应用将越来越广泛。

-

鼠笼式三相异步电动机工作原理是什么2024-08-23 5775

-

单相异步电动机和三相异步电动机的区别2023-03-22 10025

-

基于Matlab的三相异步电动机起动、调速和制动特性仿真2021-09-06 1974

-

三相异步电动机的基本原理2021-09-01 3260

-

单相异步电动机和三相异步电动机的维护有何不同2021-03-03 3138

-

单相异步电动机和三相异步电动机的维护有何不同?2021-02-05 1832

-

三相异步电动机原理和三相异步电动机结构2021-01-27 3174

-

单相异步电动机和三相异步电动机的维护有什么不同?2020-12-14 1740

-

实例说明变频三相异步电动机与普通三相异步电动机的不同2020-09-25 14010

-

三相异步电动机的原理是什么?2019-10-21 3086

-

一文了解三相异步电动机的分类及铭牌参数2018-11-21 6839

-

三相异步电动机课件、电子教案2010-02-25 12205

-

三相异步电动机的电力拖动课件2008-11-19 5120

全部0条评论

快来发表一下你的评论吧 !