探索负载点DC/DC转换器性能一些关键差别

描述

不断创新的营销艺术是一种强大工具,可帮助公司凸显自己相对行业竞争对手的差异与优势。 问题在于,这些所谓的优势会在您的特定应用中发挥作用吗? 相关产品更小、更快、更强真的那么重要吗? 事实证明,就像生活中的大多数事情一样,得“看情况”。

本文将尝试超越典型营销范式,专心探索负载点 (POL) DC/DC 转换器性能的一些关键差别,以及它们与您特定系统设计的关系。 具体而言,我们将着眼于能效、输出电容、补偿方案和冷却要求。

峰值能效与实际负载条件下的能效

功率转换器的能效通常用小写的希腊字母 eta (η) 表示,并表示为传输至输出的功率与输入所消耗的功率之比(η = Pout/Pin)。 任何转换器的理想比率或能效均为 1。 这表示,进入转换器的功率将 100% 以零损耗的方式输送至负载。 但是,在实际应用中,将能量从一种形式转换成另一种形式始终存在一定的损失/低效率,因而将 η 从 1 拉低至 1 以下。

营销团队知道 100% 能效是理想情况,便经常吹嘘他们可以达到的最高转换效率,以试图脱颖而出,成为您应用的“最佳”选择。 这常常也被称作“峰值能效”。 难点在于,能效不只是一个数字,而是一个通常表示为输出电流/传输到负载的功率的多元函数。 为了说明输出负载对能效的影响,以下是一个负载点能效曲线的假设示例:

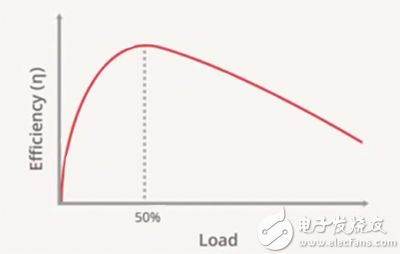

图 1:典型能效曲线图示。

在此假设示例中,能效曲线的峰值在输出负载为满负载的 50% 时出现。 较轻负载时的能效要低得多;在负载超过峰值时,效率逐渐降低。 在设计功率输送系统时,必须理解这些曲线,因为在任何高于或低于峰值能效点的负载下操作都会导致系统中出现功率浪费和多余的热量。 以下图示显示,尽管负载点 B 具有较高的峰值能效,但因负载所需的功耗,就能效而言,负载点 A 才是此应用的首选。

图 2: 能效曲线与应用负载条件对比。

实现目标纹波/瞬态性能所需的输出电容

负载点转换器的另一个相关指标是,实现目标纹波和瞬态性能需要增加的系统级电容。 有关外部电容器数量和类型的理论详情不在本文的探讨范围,但应注意,并非所有负载点模块在性能方面都相同(即便规格书上显示相似的数字)。 表面上,不同的负载点似乎具有类似的纹波和瞬态性能,但如果您更深入地探究测试条件,通常会发现很大的差别,这些差别可能会影响功率传输解决方案的总体成本和尺寸。

以下是两个负载点模块竞争产品的对比。 从规格书宣传的规格要点数字来看,这两个潜在的解决方案在纹波和噪声性能方面看起来几乎相同。

负载点 A负载点 B额定电流60 A40 AΔ VOUT10 mV10 mVΔ IOUT30 A20 A陶瓷电容器3x10 μF = 30 μF4x47 μF = 188 μF聚合物电容器9x330 μF = 2970 μF27x330 μF = 8910 μF总电容~3000 μF~9000 μF

图 3:两个负载点输出电容对比。

但是如果仔细分析一下,我们会发现,其中一个模块(负载点 B)需要的外部电容是另一个的 3 倍,这样才能实现与另一个模块相同的电压偏差性能。 这会增加大量成本并浪费板空间。

幸运的是,现在出现了更先进的全数字负载点模块,同尺寸总体解决方案的纹波/瞬态性能大大超越了传统的模拟模块。

CUI NDM3Z-90 系列是此类解决方案的一个典范,它能为负载提供高达 90 安培的电流,具有出色的纹波/瞬态性能,且通常需要的输出电容大为减少。

图 4:CUI 的 NDM3Z-90 数字负载点系列。

补偿方案

负载点模块提供稳定的调节输出,以尝试为其负载生成洁净的电压轨。 这意味着,负载点本身包含一个负反馈回路,因此每当与理想输出之间发生偏差时,负载点的反馈网络都会补偿并尝试使输出恢复到理想的调节状态。

市场上有许多存在细微差别的不同补偿方案,但在下文,我们将探讨普通模拟和数字补偿方案的总体优势和不足。

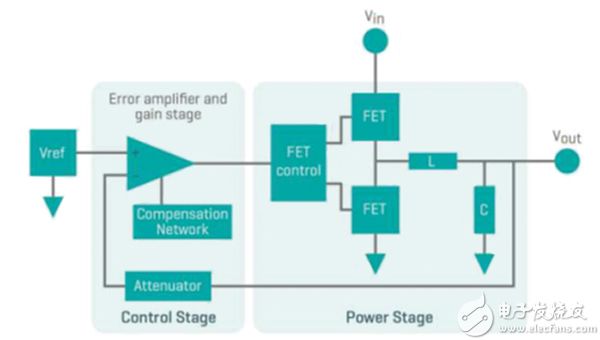

模拟补偿: 在模拟补偿网络中,将会检测、过滤模块的输出并与基准电压进行比较,以生成误差信号。 此误差信号用于补偿输出并纠正可能出现的任何偏差。

图 5:典型模拟开关稳压器原理图。

模拟补偿方案的优势是,出现的时间较早,并且可以使用现成的标准组件来实现。 此类模拟方案的缺点是,很难在所有工作条件下“将回路微调”到稳定状态,同时维持实现快速瞬态响应的宽带宽。 这通常需要在实验室进行数小时的焊接、测试、重新焊接、重新测试操作。模拟补偿方案还很容易拾取外部噪声,而且稍不留意就有可能被耦合到输出中。

尽管模拟补偿方案及其许多改型方案在很长一段时间里一直作为标准方案使用,但在过去的十年左右,市场中不断出现具有一些显著优势的新型数字补偿方案。

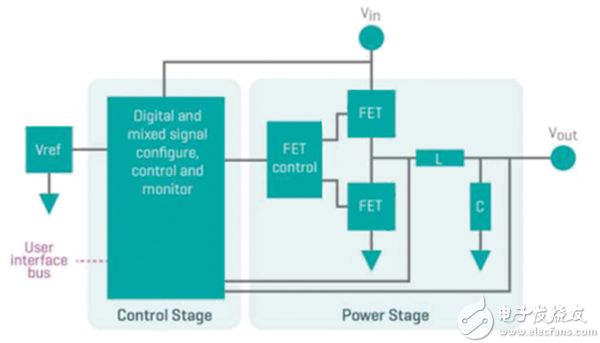

数字补偿:与模拟方案类似,数字补偿实现也需要检测、过滤输出,并将其与基准比较,产生误差并最终补偿输出,以纠正可能出现的任何偏差。

图 6:典型数字式开关稳压器原理图。

此类方案的主要区别在于,所有操作都是通过数字化的 1 和 0 来完成。 输出的“检测”使用模数转换器完成,之后的所有比较、误差生成和补偿均通过数字方式在集成电路 (IC) 中完成。 数字工作方式还能大幅提升噪声抑制,这有助于防止因疏忽导致外部噪声源被耦合到输出中。

利用数字补偿方案,您不必再在实验室花数小时来焊接用于调整反馈回路的不同组件。 相反,您只需修改 IC 内的一些数字参数,并更改负载点的行为,便可满足您的应用需求。 目前市场上更先进的数字负载点将此便利性又推进了一大步,推出“无补偿”式设计。 在这些设计中,负载点在系统内为您执行所有必要的测量和调节,以持续提供反应快速且稳定可靠的输出电压轨。

冷却要求

负载点模块的最大制约因素之一是热耗散。 低能效模块设计会导致多余的内部发热,进而造成关键组件(例如 FET、电感器、电容器等)达到其最高额定工作温度。 操作时如果达到或高于这些元件的热限制,可能会降低可靠性并导致硬件故障。

为了应对内部发热的破坏性影响,负载点厂商通常推荐使用少量气流从模块吸走热量。 这可以防止热量在组件内聚集并导致温度超过其额定限制。 利用气流去除模块中的热量通常可增加传输到负载的功率,还可扩大环境工作温度范围。 以下图示显示了负载点模块在不同气流环境(从自然对流即静止空气到 3 m/s)中的能力:

图 7:不同气流条件下典型降额曲线图示。

我们看到,在自然对流(即静止空气)条件下(表示为图 7 中最下面的实线),此模块可向高达 60°C 的负载输送 43 A 电流。 仅仅增加 2 m/s 的气流便可将载流量和环境工作温度范围分别增加至 50 A 满额和 64°C(表示为图 7 中的点划线)。 不过,强制气流冷却也有其缺点:耗电,这可能抵消能效提升并产生不可接受的噪声级。 当选择负载点时,设计师必须仔细权衡电源模块的热要求与其系统的冷却能力。

结论

每种应用各不相同,性能指标偏重也不尽相同。 对于某些设计而言,快速瞬态响应可能是最重要的考虑因素。 其它设计则可能需要最小的尺寸、最高的能效或最宽的工作温度范围。 不论营销团队讲得多么动听,能够同时满足每种应用的上述所有要求的负载点并不存在。 最重要的是,必须首先了解您的应用在其特定操作条件下的需求。 然后才能比较并为您的设计选择最佳的负载点。

-

AN29-关于DC-DC转换器的一些想法2025-01-08 339

-

什么是DC/DC转换器?2024-09-29 854

-

DC-DC转换器PCB设计的一些要点2023-10-23 1668

-

为什么DC-DC转换器应尽可能靠近负载的负载点(POL)电源?2023-09-19 1655

-

为什么使用DC-DC转换器应尽可能靠近负载的负载点(POL)电源?2021-12-01 2870

-

负载点DC-DC转换器解决电压精度、效率和延迟问题2021-11-26 7491

-

DC/DC转换器分为几类2021-11-16 2624

-

什么是DC/DC转换器2021-10-28 1665

-

升级版DC/DC转换器有什么优点?2019-03-29 1515

-

相移时延如何改善DC/DC转换器性能?2018-12-03 2512

-

DC/DC转换器的节能方案2018-09-04 2589

-

DC-DC转换器2010-03-09 4011

全部0条评论

快来发表一下你的评论吧 !