高频混压板层压工艺

描述

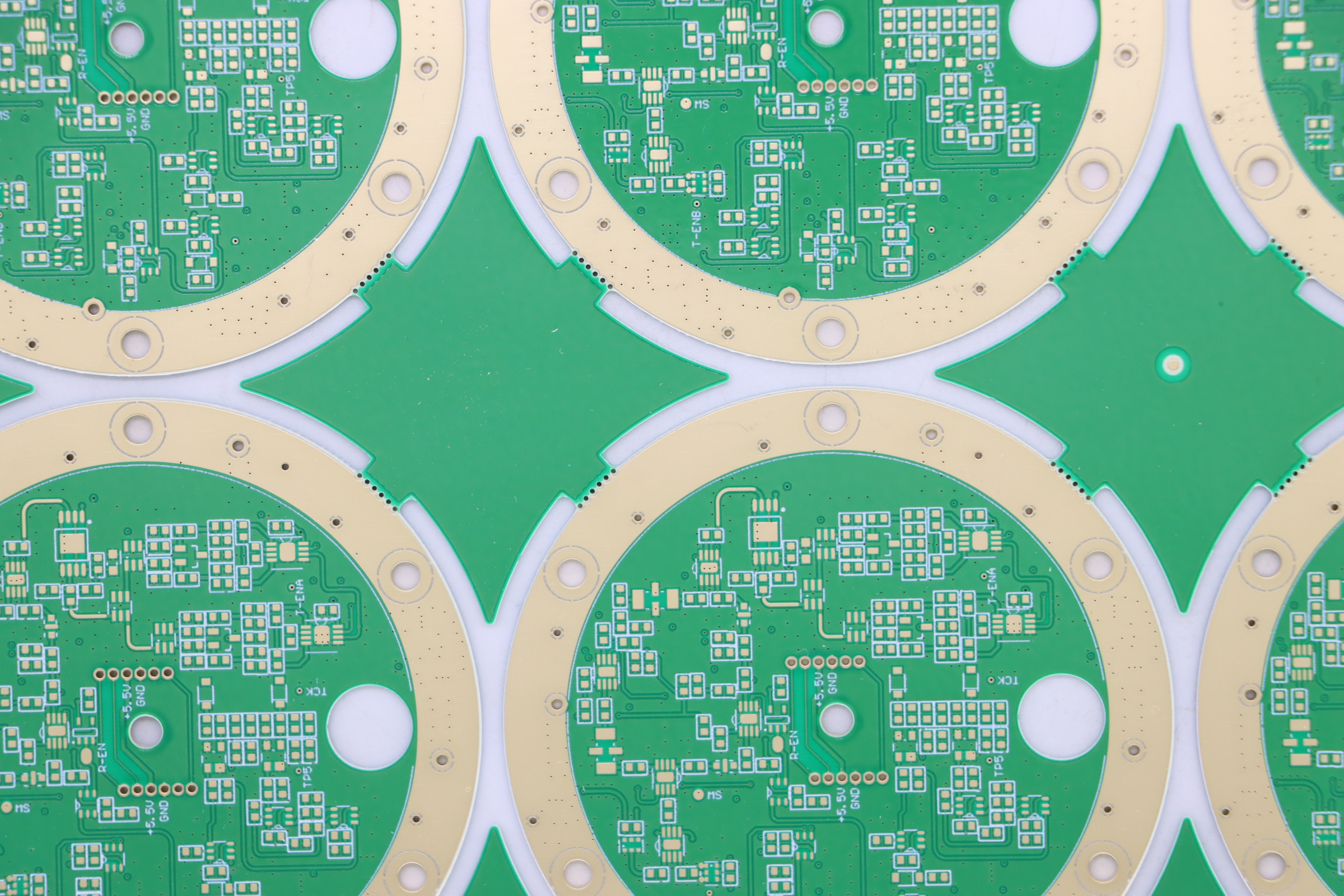

高频混压板的层压工艺是确保不同材质基材(如陶瓷、FR-4、PTFE等)在多层结构中稳定结合的关键技术,其核心在于解决热膨胀系数(CTE)差异、层间对准精度及材料兼容性等问题。以下是工艺要点:

一、工艺流程

基材预处理

陶瓷基板需经激光打孔、表面金属化(金/银/铜层)及活化处理,确保粘接强度;FR-4基板则通过棕化工艺形成微结构,增强树脂浸润性。

预压合阶段采用低温(80℃)和低压(0.5MPa)释放应力,放置24小时稳定伸缩量。

层压参数控制

采用阶梯式压合曲线:80–120℃树脂熔融(20分钟),150–180℃高压段(34.3MPa,70分钟),205℃峰值阶段降压至24.5MPa避免过度压缩。

真空层压(10⁻³ Torr)可减少气泡尺寸至<5μm,剥离强度提升57%。

层间对准技术

通过X射线+CCD视觉双重定位,植入0.1mm金属靶标校准,误差<5μm。

对称叠层设计(如“FR4-高频芯板-FR4”)可降低翘曲度至0.5%。

二、关键技术优化

CTE匹配:选用Z轴CTE相近材料(如Rogers RO4835的28ppm/℃与FR4的25ppm/℃),过渡层插入LCP(CTE=12ppm/℃)吸收80%热应力。

过孔设计:阶梯孔(PTFE层0.2mm→FR4层0.3mm)降低10GHz信号损耗至0.3dB。

表面处理:氧等离子处理使高频板表面能从38mN/m升至72mN/m,树脂附着力翻倍。

三、质量验证

层间剥离强度需达1.8N/mm以上,热循环测试后分层率<2%。

信号损耗控制在0.5dB以内,阻抗匹配精度±5%。

通过上述工艺,高频混压板可满足5G、毫米波雷达等场景对信号完整性和可靠性的严苛要求。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- 高频

-

高频板ROGERS Ro4000系列层压板简介2023-04-03 846

-

DiClad® 870 和 880 层压板Rogers2023-03-16 1074

-

多层印制板层压工艺技术及品质控制(三).zip2022-12-30 411

-

提高多层板层压品质工艺技术总结,不看肯定后悔2021-04-25 1399

-

PCB制造中层压板的发展和重要性介绍2020-09-22 2326

-

PCB层压板的重要性2019-08-05 5022

-

什么是铜包覆层压板2019-08-03 4141

-

HDI PCB板层压板结构简介2019-08-01 9856

-

提高多层板层压品质工艺技术总结2018-11-22 1732

-

基材及层压板可产生的质量问题及解决办法2018-09-04 1522

-

多层板层压技术2013-08-26 2143

-

提高多层板层压品质工艺技术技巧2009-11-18 1263

全部0条评论

快来发表一下你的评论吧 !