5G 车联天线信号稳频 25V 150μF 车规贴片铝电容 抑制 GHz 级噪声

电子说

描述

随着5G技术在车联网领域的深入应用,车载电子系统对高频信号稳定性和抗干扰能力的要求达到了前所未有的高度。在众多关键元器件中,5G车联天线信号稳频专用的25V 150μF车规贴片铝电解电容,正以其卓越的高频噪声抑制性能成为行业焦点。这种看似普通的电子元件,实则是保障智能汽车通信可靠性的"隐形卫士"。

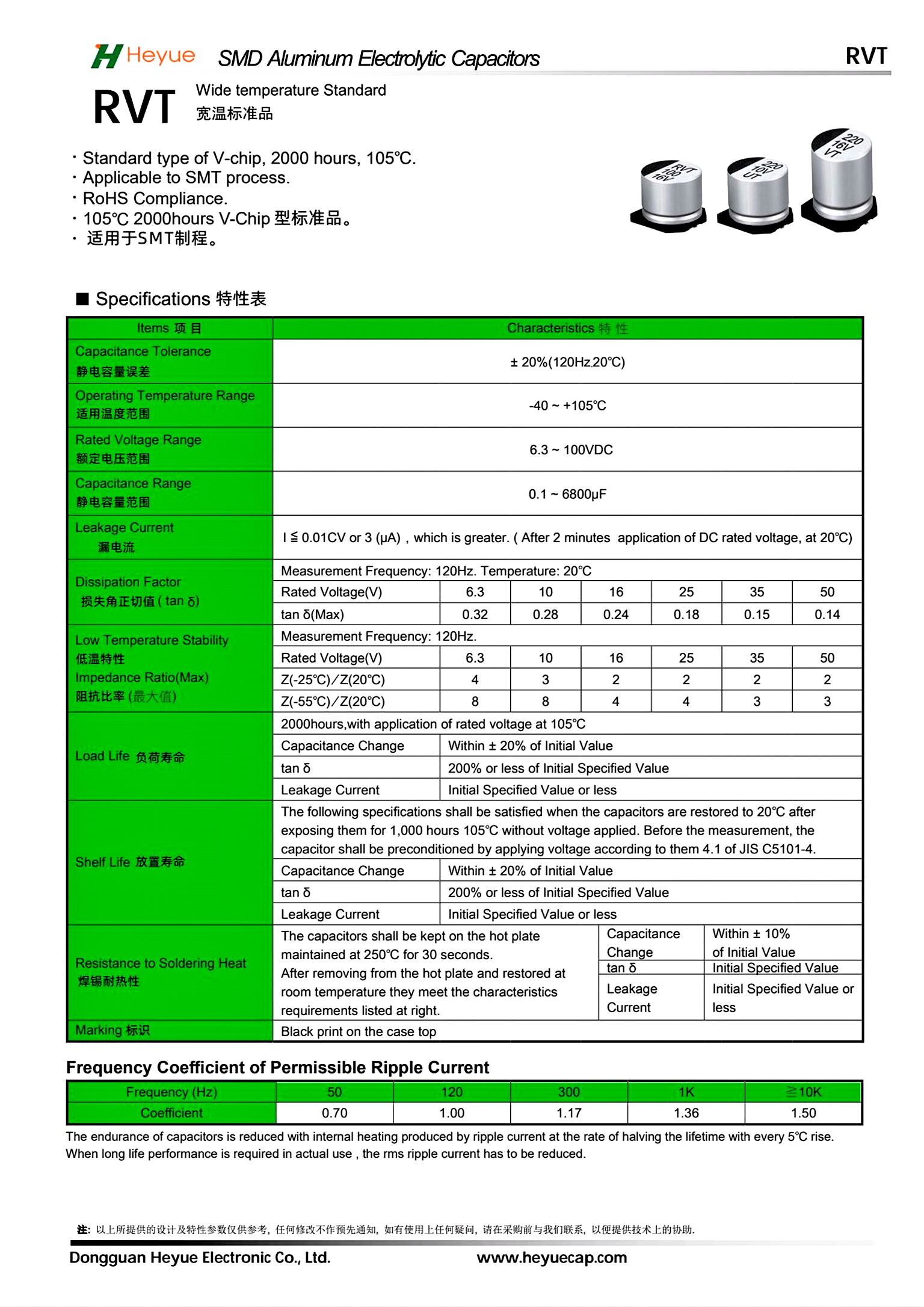

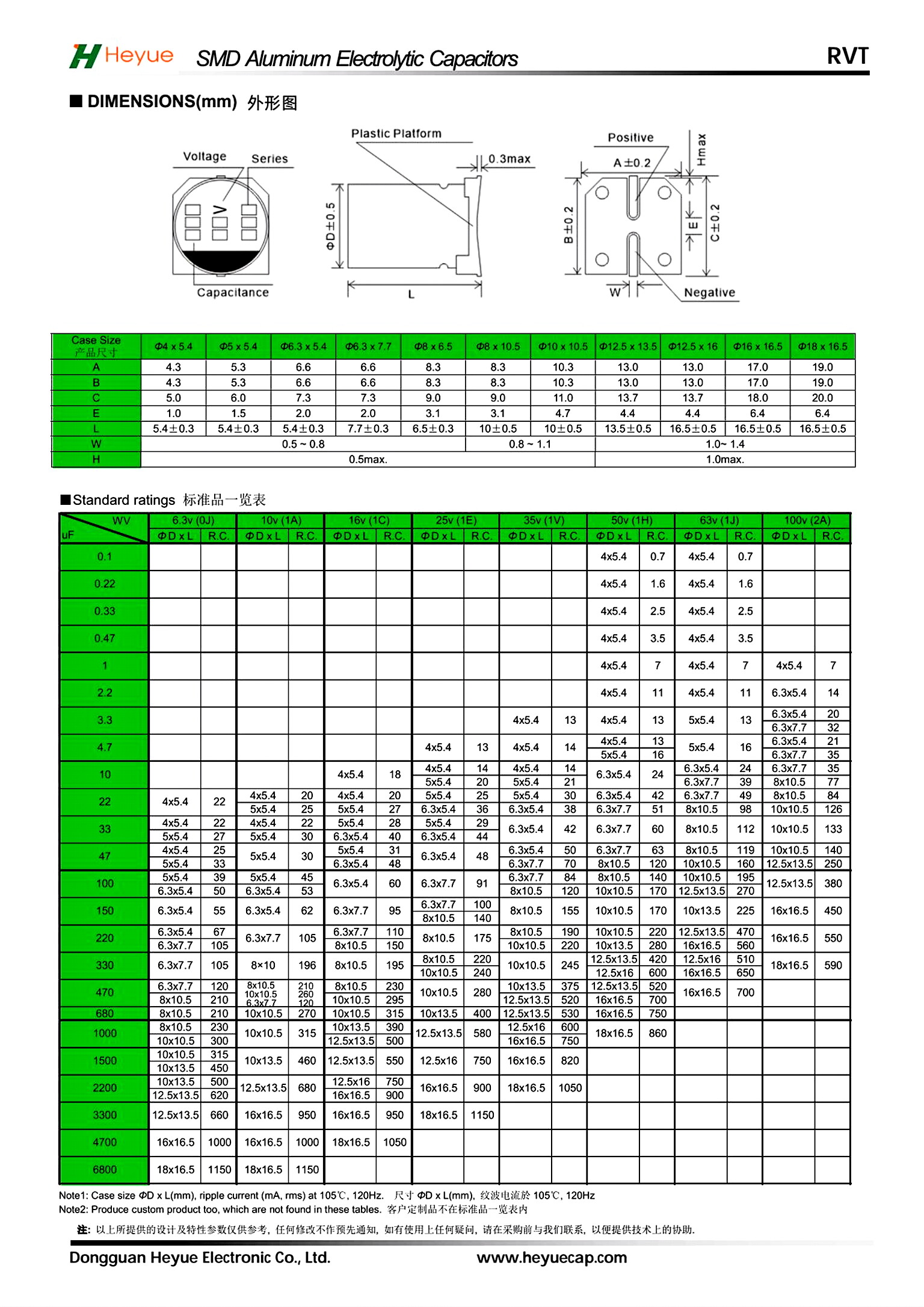

在5G车联网系统中,天线模块需要处理2.5GHz至5GHz的高频信号,这对配套电容提出了严苛要求。传统铝电解电容在GHz频段容易出现等效串联电阻(ESR)升高、阻抗特性劣化等问题,导致信号失真。而新型车规级贴片铝电容通过三大核心技术突破解决了这一难题:采用高纯度蚀刻铝箔增加有效表面积,使150μF容值在高频环境下保持稳定;特殊电解液配方将工作温度范围扩展至-55℃~125℃,满足AEC-Q200车规认证;纳米级氧化膜技术使产品在25V额定电压下仍能保持极低的漏电流。某头部车企实测数据显示,该电容在3.6GHz频点的噪声抑制能力较普通产品提升62%。

生产工艺的革新是保证性能的关键。这类电容采用全自动化卷绕工艺,误差控制在±0.1mm以内,确保极板对齐精度。在1688平台展示的产线视频中可见,每颗电容需经过25道检测工序,包括X光内部结构扫描、高频参数测试等。特别设计的防震结构使其能通过15G机械冲击测试,完全适应车辆行驶中的复杂工况。浙江某电容制造商透露,其车规产线良品率已从初期的83%提升至98.5%,月产能突破200万颗。

在电路设计应用中,工程师需要特别注意布局策略。测试表明,将此类电容直接布置在5G天线馈点3mm范围内时,可最大化抑制共模噪声。某自动驾驶方案商提供的案例显示,采用星型拓扑布局4颗该型号电容后,车载5G模块的信噪比(SNR)提升8dB,误码率下降至10^-7以下。值得注意的是,由于高频信号的趋肤效应,建议使用至少2oz铜厚的PCB板,并采用微带线设计减少寄生参数影响。

市场供需层面呈现爆发式增长态势。1688平台数据显示,2025年第三季度车规贴片电容询盘量同比增长340%,其中25V 150μF规格占比达45%。主要采购商包括车载T-Box制造商、智能天线供应商和自动驾驶系统集成商。深圳某上市公司采购负责人表示,目前符合5G车联要求的电容交货周期已延长至12周,部分日本品牌甚至需要预付定金排队等货。这促使国内厂商加速扩产,如风华高科投资5亿元的汽车电子专用电容项目预计2026年投产。

技术演进方向已清晰显现。下一代产品将聚焦三个维度:容量密度提升(目标200μF同体积)、自修复功能(延长高温寿命)、集成化设计(内置EMI滤波器)。中科院某课题组正在研究的石墨烯-铝复合电极技术,有望将高频损耗再降低40%。行业标准方面,中国电子元件行业协会正牵头制定《智能网联汽车用高频铝电解电容技术规范》,预计2026年发布实施。

实际应用案例验证了其价值。某新能源品牌在最新车型中部署了48颗该型号电容,构成分布式滤波网络,使其V2X通信模块在时速120km/h工况下仍保持98%的数据包接收率。对比测试中,采用普通电容的对照组在隧道场景中出现37%的信号衰减,而实验组仅下降9%。售后数据表明,该设计使相关故障率降低至0.2‰,远低于行业3‰的平均水平。

成本效益分析显示,虽然单颗车规电容价格是工业级的2-3倍(约1.8-2.5元/颗),但系统级收益显著。某Tier1供应商测算显示,使用优质电容可减少30%的屏蔽材料用量,单模块节省成本15元,且故障返修率下降带来的售后成本节约更为可观。随着规模化效应显现,业内预测2026年价格将回落至1.5元/颗左右。

维护保养方面也有特殊要求。维修手册指出,更换此类电容时必须使用恒温焊台(建议260±5℃),避免高温损伤介质层。存储时需注意湿度控制(<40%RH),未使用的电容建议6个月内完成焊接。某4S店技术总监特别强调,严禁使用普通电容替代,否则可能导致5G频段电磁兼容测试失败。

纵观产业发展,5G车联专用电容的技术突破折射出中国汽车电子产业链的升级轨迹。从依赖进口到自主创新,从满足基本功能到追求极致性能,这颗小小的电容见证着智能网联汽车向高频化、高可靠化迈进的历史进程。未来随着C-V2X技术普及和自动驾驶等级提升,其对车载电子元器件的性能要求还将持续升级,这既是对供应链的挑战,更是中国制造向高端跃迁的机遇。

审核编辑 黄宇

-

车身控制模块车规贴片铝电解电容,车规级品质护航行车2025-12-25 44

-

汽车变速箱 ECU 稳压 40V 680μF 车规贴片铝电容 抗振动(2000Hz)2025-10-24 188

-

LED 大灯频闪抑制 25V 100μF 车规插件铝电解电容 瞬态响应快2025-10-22 304

-

AEC-Q200认证贴片电容在车载5G天线模块的抗干扰应用2025-05-16 757

-

车联网V2X通信:贴片电容信号完整性优化与EMC设计2025-05-12 569

-

车规级电容和一般贴片电容有什么不同呢?2024-08-05 1223

-

车规贴片电容与普通贴片电容有哪些区别?2023-11-22 2021

-

轴向电容器耐高温150℃ 车规级电容2021-09-22 1822

-

什么是车规级贴片电容,它的作用都有哪些2021-07-09 2267

-

贴片车规电容是什么,它有什么特别之处2021-06-10 3294

-

车规级贴片电解电容HG系列的优点是什么2021-04-28 2773

-

TDK贴片电容C3216X7R2A104K模块电源高压贴片电容2020-06-12 1919

-

电容25V指的是什么2019-12-08 22280

全部0条评论

快来发表一下你的评论吧 !