远程 IO 模块与 PLC 的通信如何实现 —— 以三格电子IO模块为例的技术解析

远程 IO 模块与 PLC 的通信如何实现 —— 以三格电子IO模块为例的技术解析

描述

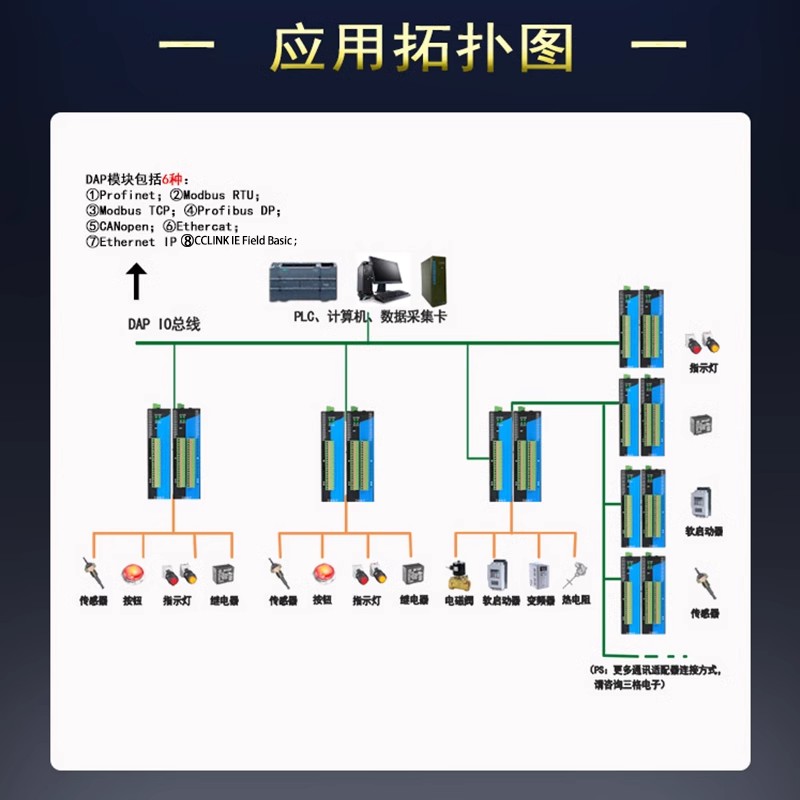

在工业自动化系统中,远程 IO 模块作为分散式设备信号的 "采集与传输中枢",通过与 PLC(可编程逻辑控制器)的高效通信,实现了生产现场的集中管控。相较于传统 IO 模块的本地扩展模式,远程 IO 模块不仅突破了 PLC 物理扩展槽位的限制,更适应了智能制造中设备分散布局的需求。本文将结合三格电子远程 IO 模块的技术特性,从通信原理、实现步骤、典型场景及优化技巧等维度,详解远程 IO 与 PLC 的通信实现方案。

一、远程 IO 与 PLC 通信的核心原理

远程 IO 模块与 PLC 的通信本质是 "信号的数字化传输与协议解析" 过程,其核心逻辑可概括为三个层面:

(一)物理层连接

通过工业以太网或无线链路建立物理通路,将远程 IO 模块(从站)与 PLC(主站)连接成通信网络。三格电子远程 IO 模块普遍采用双 RJ45 以太网接口设计,集成交换机功能,支持链式组网拓扑,可减少现场交换机部署数量,降低布线成本。对于极端环境场景,其 LoRa 无线系列模块还可实现 7000 米空旷距离的信号传输,无需物理线缆连接。

(二)协议层适配

通信协议是两者数据交互的 "通用语言"。三格电子远程 IO 模块覆盖了当前工业领域主流协议体系,包括 Profinet、EtherCAT、Ethernet/IP 三大以太网协议,以及 Modbus RTU/TCP 等串行协议,可无缝对接西门子、施耐德、欧姆龙等主流品牌 PLC。不同协议对应差异化的实时性与应用场景:Profinet 支持 RT 实时通信,符合 GB/T 25105-2014 规范,适配常规工业控制;EtherCAT 采用 DC 同步技术,精度达微秒级,满足运动控制需求;Ethernet/IP 则广泛应用于智能制造生产线集成。

(三)数据层映射

实现 IO 信号与 PLC 数据区的精准对应。远程 IO 模块将采集的传感器信号(数字量 / 模拟量)转换为协议数据单元(PDU),通过通信链路传输至 PLC;PLC 则将控制指令封装为协议帧,下发至远程 IO 模块驱动执行器动作。三格电子模块采用标准化数据映射规则,例如 32 路数字量输入模块的信号按 "低通道对应低 bit 位" 原则分配字节地址,第 0 路 IO 对应第 0 字节 bit0,第 8 路 IO 对应第 1 字节 bit0,逻辑清晰且易于组态。

二、三格电子远程 IO 与 PLC 通信的实现步骤

以主流的以太网协议为例,三格电子远程 IO 模块与 PLC 的通信实现可分为 "硬件部署 - 软件组态 - 调试验证" 三个阶段,不同协议的具体操作存在细微差异。

(一)Profinet 协议通信实现(适配西门子 PLC)

Profinet 是工业以太网领域的主流协议,三格电子 SG-PN 系列远程 IO 模块与西门子 S7-1200/1500 PLC 的通信实现具有典型代表性:

硬件连接:采用超五类工业以太网线,将 PLC 的 Profinet 端口与远程 IO 模块的 PORT1/2 任意端口连接(集成交换机功能,支持链式扩展)。模块接入 9-36V DC 电源,注意区分 V+、V - 极性,PE 端子可靠接地以增强抗干扰能力。

软件组态:在 TIA 博图软件中创建项目,通过 "GSDML 管理" 功能导入三格电子模块的 GSD 文件,将设备添加至 Profinet 网络并分配设备名称与 IP 地址(需与 PLC 处于同一网段)。组态时软件会自动分配 IO 地址,例如 16 路数字量输入 / 输出模块的 DI 信号映射至 PI 区,DO 信号映射至 PQ 区。

参数配置:根据现场需求设置滤波时间、输出失效保护等参数。例如在智能仓储场景中,可将 DI 通道滤波时间设为 10ms,避免 AGV 位置信号抖动;配置主站离线时 DO 输出保持当前状态,防止传送带意外停机。

调试验证:下载组态程序后,观察模块 PN 指示灯由闪烁变为常亮,表明通信建立成功。通过 PLC 监控表读取 DI 信号状态,或强制 DO 输出,验证数据交互的实时性与准确性。

(二)EtherCAT 协议通信实现(适配运动控制场景)

EtherCAT 以其超高实时性广泛应用于汽车制造、包装机械等领域,三格电子 SG-ECAT 系列模块的通信实现需特别注意总线拓扑设计:

硬件连接:与 Profinet 不同,EtherCAT 模块的两个网口严格区分 IN/OUT 方向,必须按 "主站→从站 IN 口→从站 OUT 口→下一级从站" 的顺序接线,形成链式结构,不可随意调换端口用途。在汽车焊接线中,需将焊接机器人的传感器接入 DI 通道,夹具控制信号接入 DO 通道,确保信号传输延迟≤1μs。

软件组态:在 TwinCAT 或 Codesys 软件中导入 ESI 文件,扫描并添加 EtherCAT 从站设备。通过软件配置 DC 同步模式,实现多模块间的微秒级同步控制,保障焊接动作的精准协同。

调试验证:重点检查模块 ECAT 指示灯状态,常亮表示通信正常。利用软件的总线诊断功能,可实时监测数据帧传输状态,定位断线、错接等故障点。

(三)Ethernet/IP 协议通信实现(适配施耐德 / 欧姆龙 PLC)

三格电子 SG-EIP 系列模块作为 Ethernet/IP 从站设备,可无缝融入施耐德 Machine Expert、欧姆龙 Sysmac Studio 组态环境:

硬件连接:采用星型或链式拓扑,模块 PORT1/2 端口支持 100BASE-TX/RX 自适应,MDI/MDIX 自检测功能简化接线操作。在水处理系统中,模块需就近安装于水泵控制柜,通过网线连接至施耐德 M340 PLC。

软件组态:导入 EDS 文件后,在组态软件中配置设备 IP 地址与站号。使用三格电子专用 EIP 配置软件,定义 "主站→从站"(O→T)和 "从站→主站"(T→O)的数据传输长度,明确 IO 信号与 PLC 数据区的映射关系。

功能调试:通过 Modbus RTU 协议读取模块内部状态寄存器,验证通信稳定性。在加药控制场景中,监测液位传感器的模拟量信号经模块传输至 PLC 的误差,确保控制精度≤0.5%。

三、典型行业应用案例

三格电子远程 IO 模块凭借多协议兼容特性,在不同行业与 PLC 的通信实现中展现出灵活适配能力:

(一)智能仓储:Profinet 通信实现无人化调度

某智能仓储项目采用西门子 S7-1500 PLC 与三格电子 SG-PN-16DI-16DO 模块构建通信网络。模块分散部署于货架区域,DI 通道采集 AGV 位置光电信号、货位检测传感器信号,DO 通道控制传送带启停、伸缩货叉动作。通过 Profinet RT 通信,PLC 可在 10ms 内响应 AGV 位置变化,实现货物的精准抓取与存放。项目数据显示,该通信方案使仓储作业效率提升 25%,错单率降至 0.1% 以下。

(二)汽车焊接线:EtherCAT 通信保障同步精度

在某汽车零部件焊接生产线中,采用倍福 CX5130 PLC 与 8 台三格电子 SG-ECAT-32DI 模块组成 EtherCAT 总线。模块采集焊接机器人的焊枪位置、工件夹紧状态等 32 路 DI 信号,通过 DC 同步功能实现多机器人协同控制,同步误差≤2μs。通信系统支持 1000 次 / 秒的信号刷新频率,有效避免漏焊、错焊问题,产品合格率从 98.2% 提升至 99.8%。

(三)水处理系统:Ethernet/IP 通信优化过程控制

某市政水处理项目采用施耐德 M580 PLC 与三格电子 SG-EIP-32DI模块通信,模块通过继电器输出控制 16 台水泵、8 台加药泵的启停,DI 通道监测液位开关、压力变送器状态。借助 Ethernet/IP 协议的设备级环网功能,当某段链路故障时,通信可在 50ms 内自动切换至备用路径,保障水处理流程连续运行。通过 PLC 与远程 IO 的精准通信,加药精度提升 15%,节水率达 8%。

四、通信优化与常见问题解决

(一)通信稳定性优化技巧

布线规范:以太网电缆与动力电缆间距≥30cm,避免电磁干扰;户外布线采用屏蔽双绞线,两端接地电阻≤4Ω。三格电子模块支持 - 30~75℃宽温工作与 IP20 防护等级,可直接安装于控制柜内,无需额外防护措施。

网络规划:采用工业交换机划分 VLAN,将远程 IO 通信数据与其他网络数据隔离;Profinet 网络中设置 PLC 为时钟主站,确保模块时钟同步精度≤1μs。

参数调校:根据信号特性调整滤波参数,数字量信号滤波时间设为 1-10ms,模拟量信号采用 4 阶滤波;EtherCAT 系统中优化总线周期,运动控制场景设为 1ms,常规监控场景可设为 10ms。

(二)常见通信故障排查

通信中断(指示灯熄灭):检查电源电压是否在 9-36V 范围内,接线端子是否松动;通过 ping 命令测试模块 IP 连通性,排查网线故障或 IP 冲突。三格电子模块支持长按 5s 复位按键恢复出厂 IP(192.168.1.100),可快速解决配置错误问题。

数据丢包(信号波动):检测网络负载率,避免超过 70%;更换屏蔽网线并增加接地措施,减少电磁干扰。若使用无线模块,需调整 LoRa 信道(64 个可选信道),避开同频干扰。

组态失败(设备无法识别):确认 GSD/ESI 文件版本与模块硬件匹配;检查 PLC 固件版本,西门子 S7-1200 需 V4.4 以上版本方可支持 Profinet RT 通信。

五、三格电子远程 IO 模块的通信优势

相较于同类产品,三格电子远程 IO 模块在与 PLC 的通信实现中展现出三大核心优势:

全协议兼容:覆盖 Profinet、EtherCAT、Ethernet/IP 等主流协议,无需更换模块即可适配不同品牌 PLC,降低系统升级成本。例如某汽车零部件厂通过同一批三格电子模块,分别与西门子 S7-1200 和欧姆龙 NJ 系列 PLC 建立通信,兼容性达 100%。

即插即用组态:通过 GSD/ESI/EDS 文件导入即可完成基础配置,专用软件支持可视化参数设置与数据监控,无需复杂编程。实测显示,单台模块与 PLC 的通信组态时间可控制在 15 分钟内,较行业平均水平缩短 40%。

工业级可靠性:采用光耦隔离、过压过流保护设计,通信端口支持 15kV 静电防护;通过 10 万小时连续运行测试,通信故障率低于 0.01%。在某化工园区的恶劣环境中,模块稳定运行 2 年无通信中断记录。

结语

远程 IO 模块与 PLC 的通信实现是工业自动化系统构建的核心环节,其关键在于协议适配的精准性、硬件部署的规范性与参数配置的合理性。三格电子通过多协议兼容设计、简化组态流程与强化可靠性保障,为不同行业的通信需求提供了标准化解决方案。

审核编辑 黄宇

-

还在为IO点数不足烦恼吗?刀片式IO帮您解决!#三格电子#远程IO三格电子科技 2025-12-05

-

远程IO模块与PLC的通信如何实现?#三格电子#远程IO三格电子科技 2025-11-25

-

远程IO模块与PLC的通信如何实现?2025-10-28 417

-

硬核接线图+配置步骤:远程IO模块接入PLC全流程详解2025-07-25 1425

-

远程IO模块怎么用2025-01-21 1221

-

一体式远程IO的Profinet通信协议模组-三格电子2024-12-26 953

-

三格电子-一体式远程IO模块#三格电子#远程io#io模块 #jf_02912584 2024-12-10

-

Profinet远程IO模块:数字量输入模块_远程组态说明2024-07-23 2472

-

远程IO模块与PLC的区别2024-06-15 3714

-

关于Profinet远程IO模块的超详细讲解2024-05-28 2721

-

虹科工业树莓派如何实现对远程IO模块的控制2022-10-04 1327

-

远程IO模块的特点2021-11-17 2237

全部0条评论

快来发表一下你的评论吧 !