西门子840D数控系统在龙门镗铣床中的应用

工业控制

描述

一、引言

当数控龙门镗铣床的位置环增益(Kv)因各种原因无法提高时,在高速加工、圆弧插补时,会产生一个较大的跟随误差和圆度误差,影响工件的加工精度。在不增加位置环增益(Kv)的情况下,为减少加工误差,我们使用了西门子跟随误差补偿功能,又称前馈控制,提高机床加工精度。本文主要讲述速度前馈控制。

二、工作原理

西门子系统的跟随误差(Following Error)一般是指位置环的位置编程值和实际值之间的差值,它反映了机床动态跟随精度和静态定位精度。跟随误差和位置环增益之间关系式如下:

E=V/Kv

式中: E – 跟随误差

V – 运动速度

Kv – 位置环增益

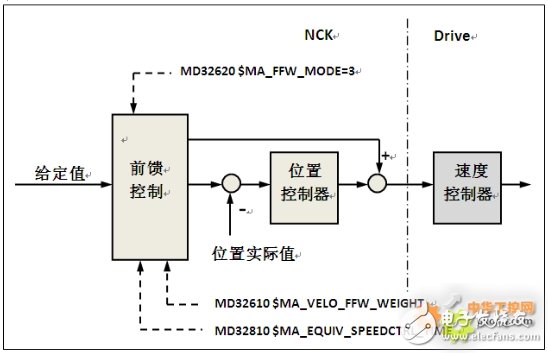

由上式可见,当位置环增益(Kv)确定后,跟随误差与运动速度成正比,即速度越大误差越大。数控龙门镗铣床由于受机床传动刚性、固有频率等因素的影响,其位置环增益(Kv)无法达到较高值,因此当高速加工时会产生较大的跟随误差,降低机床加工精度。在不增加位置环增益的情况下,为减小上述误差,西门子提供了跟随误差补偿功能(Fllowing error compensation),又称前馈控制(Feedforward control),通过该功能可将跟随误差降到接近于零,达到提高位置环增益同样的效果。西门子前馈控制有两种,一种是扭矩前馈控制,一种是速度前馈控制,大部份是采用速度前馈控制,本文主要阐述速度前馈的调试及优化。其工作原理如图1:

图1 速度前馈控制

三、跟随误差补偿功能的生效方式:

跟随误差补偿的生效方式,可以通过参数 $MA_FFW_ACTIVATION_MODE,设为总是有效或者通过程序指令选择有效,通常选择通过编程指令选择有效。

跟随误差补偿生效方式:

MD32630 $MA_FFW_ACTIVATION_MODE = 0 ;前馈控制总是有效

= 1 ;在程序中用指令选择是否有效

编程指令: FFWON/FFWOFF 跟随误差补偿生效/无效;

MD20150【23】=2 通道复位后生效

四、跟随误差补偿功能的参数设置及优化:

注:在使用跟随误差补偿功能之前,各机床轴的位置环、速度环、电流环需经过优化 !

1.跟随误差补偿功能的相关参数

MD32610 VELO_FFW_WEIGHT

MD32620 $MA_FFW_MODE ;前馈控制方式 3:速度前馈 4:扭矩前馈

MD32630 $MA_FFW_ACTIVATION_MODE ;前馈生效方式

MD32810 $MA_EQUIV_SPEEDCTRL_TIME ;速度环等效时间常数

2.速度环等效时间常数的调整与优化

速度前馈控制中唯一需要优化调整的参数是速度环等效时间常数MD32810 $MA_EQUIV_SPEEDCTRL_TIME。调整、优化该参数最简便的方法就是做位置环阶跃响应的特性,利用伺服轨迹测量位置给定值和位置实际值之间的差值(特别是在位置实际值到达目标值前20μm的特性),根据轴的定位特性,将其调整、优化至最佳值。为获得良好的补偿效果,必须将$MA_EQUIV_SPEEDCTRL_TIME准确的设置在机床数据中,该值越小速度前馈控制的作用越强。

1)测试程序:(以X轴为例)

在【Auto.】或【MDA】方式下,选择执行下述程序:

FFWON

SOFT

LAB:

G01 X210 Fxxxx ; 轴的最大进给速度

G04 F0.5

$AA_SCTRACE[X]=1 ;trigger for servo trace

X260

G04 F0.5

GOTOB LAB

M30

2)测试方法

利用伺服轨迹功能(如图2),选择“测量”输入测量内容(如图3)按【NC Start】键,执行程序和测量 根据测试曲线(如图4),分析机床轴的定位特性,调整参数$MA_EQUIV_SPEEDCTRL_TIME。

图2 伺服轨迹

图 3 测量内容

图4 测试曲线

3)位置环阶跃响应曲线的分析与参数优化:(以X轴为例)

在速度前馈不生效状态下,测量轴的位置实际值、编程值、轮廓误差和系统误差,如图5:

MD 32620 $MA_FFW_MODE 0

MD 32810 $MA_EQUIV_SPEEDCTRL_TIME 0.0

图5 前馈不生效时测试曲线

激活速度前馈控制,测试轴的位置实际值、编程值、轮廓误差和系统误差。

参数设置:

MD 32610 VELO_FFW_WEIGHT 1.0

MD 32620 $MA_FFW_MODE 3

MD 32810 $MA_EQUIV_SPEEDCTRL_TIME 0.0025

MD 32431 $MA_MAX_AX_JERK 80

测试曲线如图6所示,当轴移动到目标位置前定位成爬行状态,说明MD 32810 $MA_EQUIV_SPEEDCTRL_TIME 设定值过大,应减小。

图6 前馈生效时的响应曲线1

参数设置:

MD 32610 VELO_FFW_WEIGHT 1.0

MD 32620 $MA_FFW_MODE 3

MD 32810 $MA_EQUIV_SPEEDCTRL_TIME 0.0018

MD 32431 $MA_MAX_AX_JERK 80

测试曲线如图7所示,当轴移动到目标位置前,有位置超调现象,说明MD 32810 $MA_EQUIV_SPEEDCTRL_TIME 设定值过小,应增大。

图 7 前馈生效时的响应曲线2

参数设置:

MD 32610 VELO_FFW_WEIGHT 1.0

MD 32620 $MA_FFW_MODE 3

MD 32810 $MA_EQUIV_SPEEDCTRL_TIME 0.002

MD 32431 $MA_MAX_AX_JERK 80

如图8所示:当轴移动到目标位置时,无超调和爬行现象,说明MD 32810 $MA_EQUIV_SPEEDCTRL_TIME优化至最佳状态。

图8 前馈生效时的响应曲线3

按照上述步骤,逐次优化机床各插补轴的速度环等效时间常数,然后取各插补轴 $MA_EQUIV_SPEEDCTRL_TIME 的最大值,设为各插补轴速度环等效时间常数。

注:所有插补轴上述参数应设置成相同值,否则在执行圆弧插补时,会导致圆度变成椭圆。

五、圆度测试:

将速度前馈控制优化调整后,需使用圆度测试功能,在前馈控制功能生效的状态下,对插补轴的动态特性进行分析和评估。

例:以XY轴为例

1.测试程序

FFWON ; 激活前馈控制

SOFT

G17 ; 选择XY平面

G91 ; 增量

G02 I10 J0 F5000 TURN=30 ; R=10mm V=5000mm/min 重复执行30次

M30

2.测试结果

图9 XY 圆度测试曲线1

前馈控制功能生效后,做圆度测试时,通常圆的实际半径会过大(如图9),此现象可通过调整动态匹配响应时间$MA_DYN_MATCH_TIME或加加速滤波器时间常量MD32410 $MA_AX_JERK_TIME参数进行修正。

通过优化动态匹配时间常数,修正圆度的大小 X Y

32200 POSCTRL_GAIN 3.2 3.2

32610 VELO_FFW_WEIGHT 1.0 1.0

32620 FFW_MODE 3 3

32810 EQUIV_SPEEDCTRL_TIME 0.002 0.002

32900 DYN_MATCH_ENABLE 1 1

32910 DYN_MATCH_TIME 0.0062 0.0062

通过参数 $MA_DYN_MATCH_ENABLE 激活动态匹配功能,并根据根据圆度测试的结果优化调整 $MA_DYN_MATCH_TIME 动态匹配时间常数的大小,直至圆的实际半径与编程半径的差在精度要求范围之内,如图10:

图10 XY圆度测试2

所有插补轴的动态匹配时间常数$MA_DYN_MATCH_ENABLE 应设置为相同数值,如果不同则影响圆周形状,如图11:

X Y

32200 POSCTRL_GAIN 3.2 3.2

32610 VELO_FFW_WEIGHT 1.0 1.0

32620 FFW_MODE 3 3

32810 EQUIV_SPEEDCTRL_TIME 0.002 0.002

32900 DYN_MATCH_ENABLE 1 1

32910 DYN_MATCH_TIME 0.0035 0.0037

图11 XY圆度测试3

通过调整轴冲击限制滤波器时间常数MD32410 $MA_AX_JERK_TIME,修正圆的大小

通过参数$MA_AX_JERK_ENABLE激活加速度变化率时间,并选择加速度变化率模式$MA_AX_JERK_MODE,建议使用32402 AX_JERK_MODE=2,执行上电复位操作,激活上述设置。执行圆度测试程序,根据测试结果优化参数$MA_AX_JERK_TIME的大小,调整圆实际大小至要求的精度范围内。如图12:

X Y

32200 POSCTRL_GAIN 3.2 3.2

32610 VELO_FFW_WEIGHT 1.0 1.0

32620 FFW_MODE 3 3

32810 EQUIV_SPEEDCTRL_TIME 0.002 0.002

32900 DYN_MATCH_ENABLE 0 0

32400 AX_JERK_ENABLE 1 1

32402 AX_JERK_MODE 2 2

32410 AX_JERK_TIME 0.023 0.023

图12 XY圆度测试4

如果插补轴的加速度变化率时间设置不同,则圆周形状会受到影响,如图13:

X Y

32400 AX_JERK_ENABLE 1 1

32402 AX_JERK_MODE 2 2

32410 AX_JERK_TIME 0.023 0.025

图 13 XY圆度测试5

六、结语:

通过使用西门子840D数控系统的跟随误差补偿功能,使我公司生产的3x6米数控定梁龙门镗铣床加工模具时,在圆弧、拐角等加速度发生变化的地方,轮廓偏差降低了0.03~0.05mm,达到提高位置环增益的相同效果,改善加工质量,满足了机床的精度及加工要求。

-

西门子840D数控系统NCK报警21612故障处理2020-09-24 3335

-

回收西门子数控伺服系统:S120数控系统、数控伺服驱动模块、控制模块、电源模块、备品备件等2021-04-15 755

-

德阳有高价回收西门子840D数控系统828D系统820D系统面板2021-08-12 476

-

840D数控系统2021-09-17 1174

-

西门子数控系统调试、编程和维修概要2009-04-07 662

-

西门子840D数控机床远程诊断功能实现2011-07-21 1551

-

西门子伺服电机维修诊断方法2019-07-21 8288

-

西门子840DSL数控系统的简明调试免费下载2019-12-09 1874

-

西门子840D系统PLC用户报警的原因有哪些2020-08-27 3748

-

西门子810D-840D数控系统简明调试指南技术手册2021-04-30 2551

-

西门子840D数控讲义2021-05-07 1010

-

了解一下西门子840D数控系统故障维修与诊断方法2023-11-23 6251

-

西门子840D数控系统故障诊断及维修2023-12-07 3818

-

西门子840D数控系统备份及恢复方法2025-06-22 1821

-

西门子S7-300PLC MPI转以太网通讯模块在西门子840D数控系统中的应用案例2025-08-11 698

全部0条评论

快来发表一下你的评论吧 !