数据采集网关在工厂能源管理的应用

描述

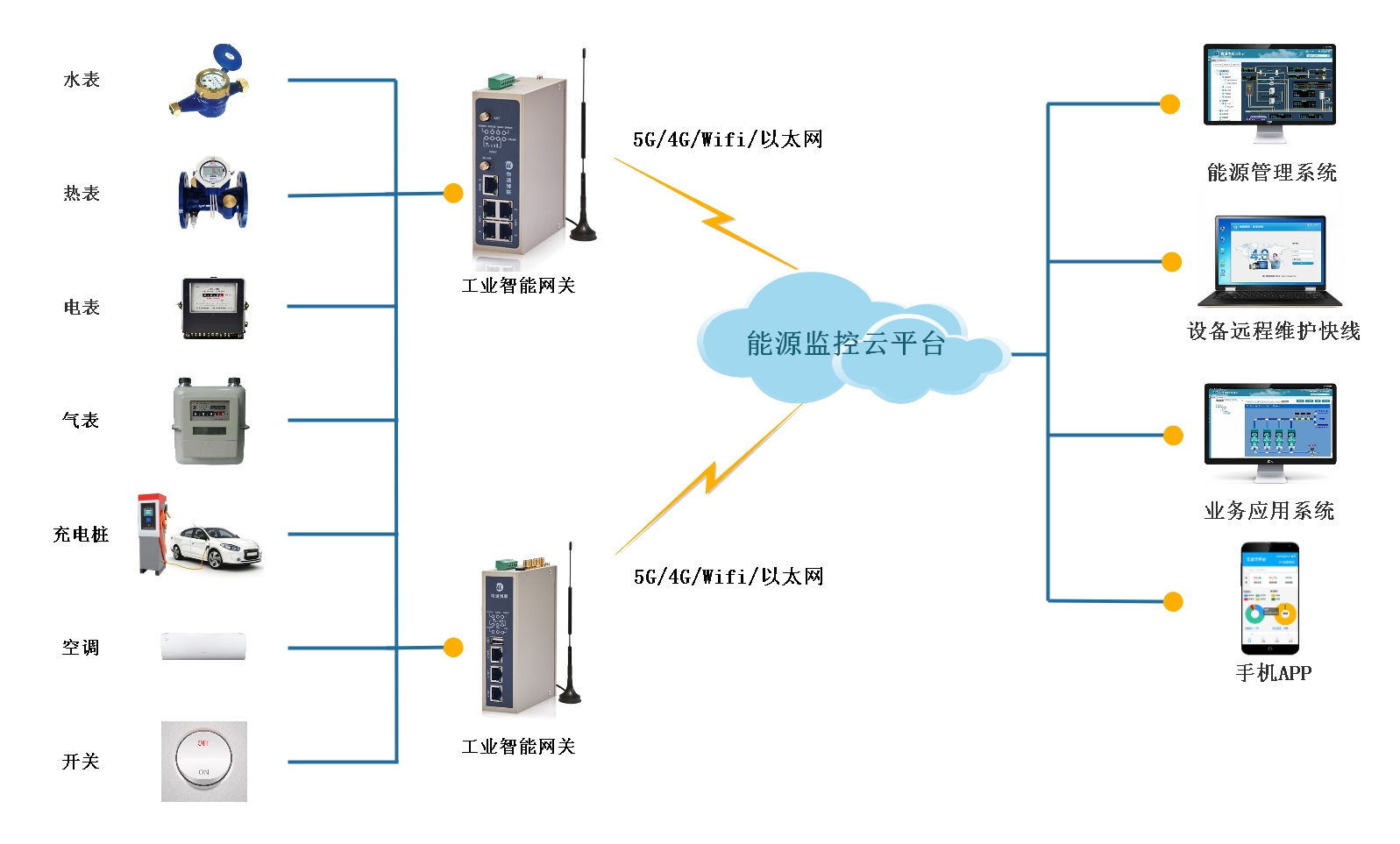

在工厂能源管理中,数据采集网关通过实时数据采集、协议转换、边缘计算、安全传输及智能分析等功能,实现了能耗监测、能效优化、故障预警、跨系统集成及节能策略下发等核心应用,显著提升能源利用效率并降低运营成本。以下为具体应用场景及成效:

一、核心功能支撑能源管理应用

多源数据接入与协议兼容

网关可连接电表、水表、气表、传感器及PLC等设备,实时采集电流、电压、功率、流量、温度等能源数据,覆盖生产设备、空调系统、照明系统等场景。通过支持Modbus、OPC UA、MQTT、BACnet等工业协议,解决不同设备厂商协议不兼容问题,实现数据统一采集。例如,某产业园区中,网关同时接入智能电表(Modbus协议)和空调系统(BACnet协议),将数据转换为统一格式传输至云端。

边缘计算与数据预处理

在网关端对原始数据进行清洗、滤波、聚合,剔除异常值(如电压瞬时尖峰),减少无效数据传输,提升云端分析效率。例如,某钢厂通过网关分析加热炉空燃比数据,发现异常后调整参数,吨钢能耗降低3%。

安全传输与断点续传

采用AES、RSA等算法对传输数据加密,防止中间人攻击;通过TLS 1.3协议建立安全通道,确保能耗数据在公网传输中的保密性。同时,网关具备本地存储和断点续传功能,网络故障时临时存储数据,恢复后自动补传,避免能耗统计偏差。

二、典型应用场景与成效

实时能耗监测与可视化

网关将采集的能源数据上传至SCADA、MES或ERP系统,生成图表、热力图等形式,辅助管理者直观洞察能耗分布。例如,某科技园区通过网关上传的数据生成楼层能耗热力图,定位高耗能区域,年减少电费支出15%。

能效分析与优化

结合历史数据与机器学习算法,构建能耗预测、峰谷平分析等模型,优化能源调度。例如,某钢厂基于生产计划预测未来24小时能耗,优化储能系统充放电策略;某写字楼通过网关实现照明按需调节,年节电量达20%。

故障预警与预测性维护

网关内置轻量级AI模型,分析设备运行数据(如电机电流波形),预测轴承磨损等故障,提前安排维护。例如,某汽车工厂通过网关采集冲压设备数据,提前发现轴承磨损问题,避免生产线停机损失。

跨系统集成与数据融合

网关支持与SCADA、MES、ERP等系统对接,实现能源数据与生产数据的融合分析。例如,将电表数据传输至MES系统,关联生产批次与能耗,优化工艺参数;某化工厂利用网关实现全厂能耗实时监测,结合AI算法优化设备运行策略,年节能率达15%。

审核编辑 黄宇

-

工业数据采集智能网关盘点2020-10-26 21163

-

工业物联网网关在PLC数据采集中有何作用2023-05-08 1720

-

综合能源管理方案2023-07-25 1389

-

工业网关在工厂能源管理中的应用2023-12-12 884

-

工业数据采集网关能采集工厂生产车间什么设备数据?2024-01-19 1180

-

基于物通博联工业数据采集网关的工厂数据采集方案2024-01-26 993

-

工业智能网关在设备数据采集中的应用2024-02-04 1203

-

工业网关在工厂数据采集中的核心作用2024-05-30 1132

-

工业网关在工厂生产数据采集中的应用优势2024-06-03 922

-

边缘计算网关在智能能源管理系统中的应用2024-07-09 962

-

能源管理系统对智慧工厂有哪些作用?2025-01-08 847

-

集团侧能源管理系统和工厂侧能源管理系统搭建-集团能耗方案2025-03-07 774

-

Modbus网关实现电表数据采集对接到能源管理平台2025-03-19 910

-

Modbus能源数据采集网关有什么功能2025-07-24 574

-

边缘计算网关在能源数据采集监控管理系统中的作用2025-10-17 344

全部0条评论

快来发表一下你的评论吧 !