友思特案例 | 医疗设备行业视觉检测案例集锦(四)

电子说

描述

导读

医用管作为直接输送体液的医疗组件,其管壁或表面的微小针孔、裂缝与污染物若在检测中被遗漏,将直接引发患者感染、器官功能受损等严重安全风险。这类细微缺陷肉眼难以察觉,使得生产过程中的精准视觉检测成为保障患者生命安全、避免重大医疗事故的关键防线。

本篇文章将介绍案例四:

某医用管制造商(D公司)运用友思特深度学习视觉系统,检测医用管侧壁上的微小缺陷。该方案克服了以往检测系统的局限,建立了一套即使在高速生产线上也能实时响应的自动化检测流程。

案例四:多角度医用管缺陷检测

一、现场情况:医用管检测的必要性

医用管是各类医疗设备(如静脉输液套件、输液管路、导管和引流管等)的重要组成部分,用于输送或排出人体体液,并将医疗设备与人体相连。由于这些管子在临床环境中会直接与患者接触,即使是微小的缺陷,如针孔、裂缝、表面污染(异物颗粒)或挤出缺陷,都可能对患者安全构成重大风险。

特别是管壁内的微小孔洞或表面污染物,肉眼难以察觉,因此在生产过程中进行视觉检测对于全面检测和早期预防缺陷至关重要。

具体现场情况:某医用管制造商(D公司)

D公司是一家大规模生产医用管并向全球医疗设备公司供货的制造商。他们正在建立一个新的在线检测系统,以便在高速生产线生产完成后立即进行全面检测。具体而言,他们规划了一个自动化工艺流程:挤出成型后的管子会立即垂直固定在夹具上,然后输送到检测设备进行检测。

D公司的生产线是高速生产线,每秒生产数十根管子,依靠人工检测,在保证生产速度的同时达到质量标准几乎是不可能的。因此,采用基于机器视觉的深度学习检测系统以应对高速生产对该公司来说至关重要。

二、存在的问题

D公司评估了多家设备和解决方案提供商,并进行了试点测试,以建立新的在线检测线。然而,大多数解决方案在管子缺陷清晰可见的顶部检测中表现尚可,但在侧面检测中存在局限性,无法准确检出细微缺陷。

难以将管子与背景分离

在侧面检测中,保持相机与管子之间的距离很关键,这导致管子在图像中所占比例非常小。由于管子与背景的边界变得模糊,许多系统无法过滤掉背景噪音,导致频繁出现误检和漏检。

难以应对高速生产线

D公司的生产线每秒高速移动数十根管子。许多检测系统缺乏根据管子旋转和生产线速度实时处理图像的能力,导致频繁错过检测时机,从而造成检测结果不准确。

三、解决方案

在测试了多家供应商的解决方案但未取得满意效果后,D公司测试了友思特Neuro-T的深度学习视觉检测解决方案。与现有解决方案相比,基于Neuro-T的深度学习视觉检测方案在准确性和速度方面表现更优,最终被选中。

搭建减少反射的照明环境

挤出成型后,生产出的管子垂直固定在夹具上,输送到检测位置,分别进行顶视和侧视检测。

顶部检测:从上方拍摄管口,检查内壁是否存在针孔和裂缝等内部缺陷。

侧面检测:管子固定后进行旋转,拍摄侧面图像,以检测外部污染(异物颗粒)、裂缝和挤出缺陷。通过拍摄旋转的管子,可以对整个360度外表面进行全面检测。

检测完成后,管子进入自动分拣系统,合格产品和次品将被分开。次品由剔除装置移除,只有合格的管子才能进入后续的组装工序。

利用深度学习模型进行缺陷检测

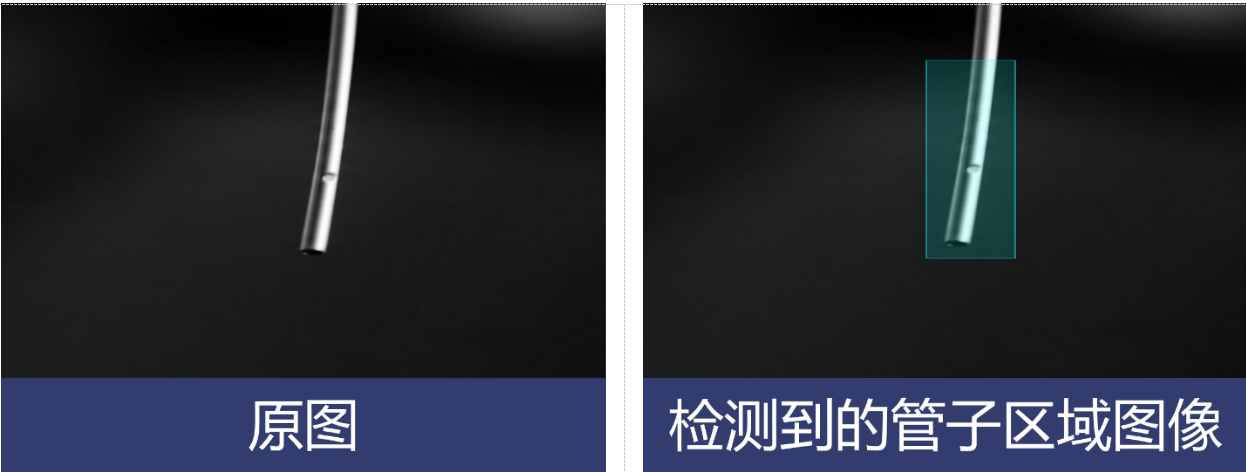

1) 侧面实时视频流—利用目标检测提取管子区域

为了解决侧面图像中管子所占比例小的问题,应用目标检测模型作为动态感兴趣区域(ROI),实时仅检测管子区域。这样可以去除非管子区域,提高缺陷检测效率。

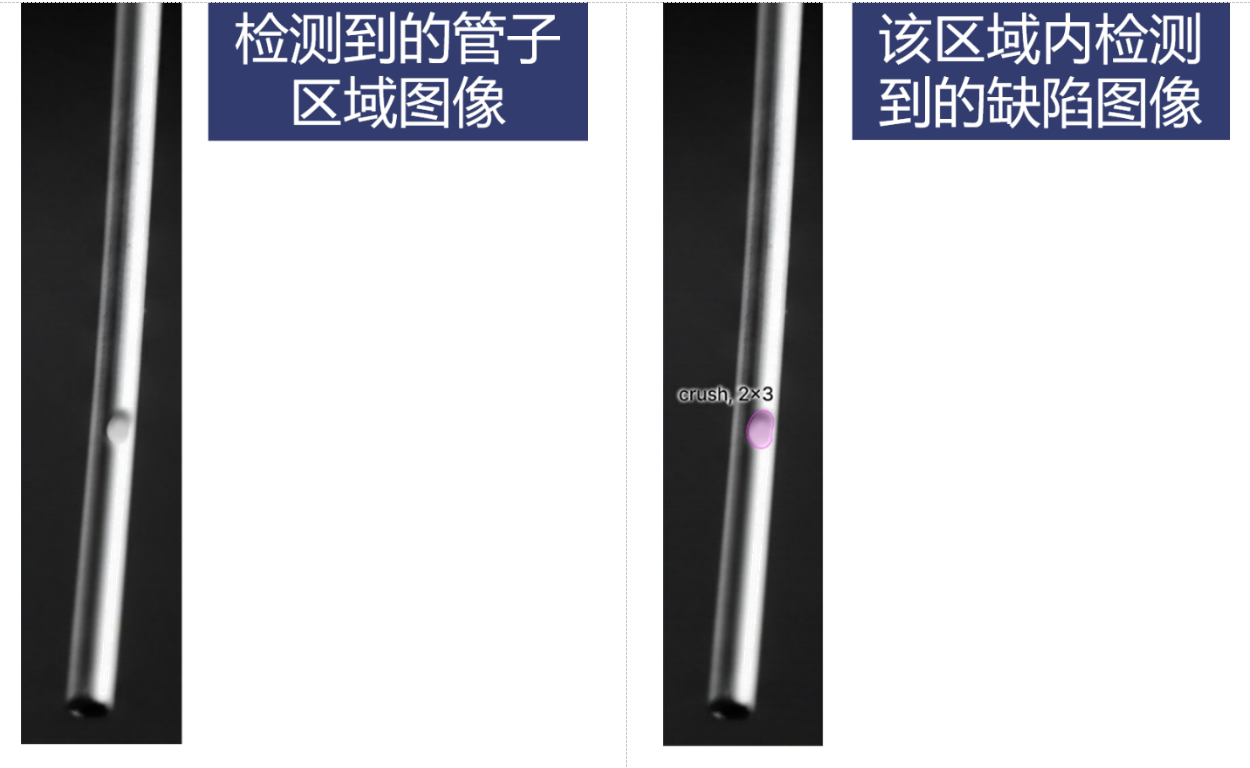

2)侧面实时视频流——利用分割进行细微缺陷检测

将分割模型应用于目标检测模型提取的管子区域,以精确检测挤压、变形、污染等细微缺陷。这种两步走的方法即使在管子区域较小时也能确保准确识别缺陷,最大限度地减少漏检。

3)针对高速生产线进行模型速度优化

为了在高速生产线上实现实时全面检测,使用Neuro-T平台的自动深度学习优化选项对模型进行简化,最大限度地提高推理速度。

四、成果与效益

实施基于友思特深度学习的视觉检测系统后,D公司在侧面检测中能够准确检测出即使是微小的缺陷,实现了质量稳定,并成功建立了一个能够在高速生产线上实时响应的自动化检测流程。

这个项目意义重大,因为这是该公司首次进行全面在线检测,是系统初步稳定和基于深度学习的缺陷检测验证的关键试验平台。友思特Neuro-T平台方案有效解决了之前解决方案未能解决的侧面缺陷检测问题,在这条试点生产线上展现出了明显的差异化优势。

通过这次实践,D公司不仅为将该系统扩展应用到现有大规模生产线提供了参考,还建立了内部基准,以便未来将深度学习视觉检测应用于新的生产线和其他产品类型。

Neuro-T:零代码自动深度学习训练平台

友思特 Neuro-T 是一个用于深度学习视觉检测项目的一体化平台,可用于 项目规划→图像预处理→图像标注→模型训练→模型评估 一系列任务。Neuro-T提供了便捷的工具和友好的图形化界面,只需四个步骤即可创建一个深度学习模型

审核编辑 黄宇

-

飞思卡尔重磅出击医疗设备2013-09-11 3823

-

色彩视觉的应用让机器视觉检测设备更加强大!2019-12-11 2142

-

CCD机器视觉检测在激光加工行业的应用2020-09-15 2575

-

深圳机器视觉检测系统在注塑行业中有哪些应用?2021-09-01 739

-

四元数数控:深圳机器视觉检测定位系统在包装行业里有什么应用?2021-11-18 804

-

四元数数控:深圳CCD视觉检测有什么行业应用?2022-01-06 582

-

视觉检测设备的分类2024-02-21 2675

-

友思特方案 基于三维点云实现PCB装配螺丝视觉检测2024-08-28 1000

-

友思特新闻 友思特荣获广州科技创新创业大赛智能装备行业赛初创组优胜企业!2024-11-21 1203

-

友思特方案 瞬时纠错的智慧算法:锂电与半导体多类型视觉检测助力高效高质生产2024-12-05 1225

-

友思特研讨会 新能源电池行业视觉与光电方案线上研讨会,精彩回顾与Q&A精选!2024-12-23 782

-

友思特方案 精控液体的毫厘:基于机器视觉的医疗容量瓶定容检测方案2024-12-26 850

-

锂电行业视觉检测案例集锦(二)2025-08-13 547

-

锂电行业视觉检测案例集锦(一)2025-08-06 524

-

医疗设备行业视觉检测案例集锦(三)2025-10-22 173

全部0条评论

快来发表一下你的评论吧 !