凹版印刷机数据采集解决方案

描述

一、行业背景

凹版印刷机凭借其高精度、高效率、高质量的印刷效果,广泛应用于包装、标签、出版物及纸币等高端印刷领域。随着工业4.0与智能制造的推进,印刷企业对设备运行效率、产品质量及生产成本控制提出了更高要求。然而,传统凹版印刷机存在信息孤岛、维护滞后、决策困难等问题,制约了企业数字化转型与竞争力提升。

二、痛点分析

1、数据采集困难

传统凹版印刷机多为单机运行,缺乏统一数据接口与通信协议,导致印刷速度、压力、温度等关键参数无法实时采集与传输,形成“数据黑箱”。

2、监控效率低下

依赖人工巡检与现场指示灯判断设备状态,故障发现滞后,影响生产连续性;生产数据分散,难以全局掌控。

3、决策缺乏数据支撑

历史运行数据未分析,难以优化工艺参数(如油墨粘度、干燥温度)、评估设备性能趋势,制约生产效率提升。

三、解决方案

(一)方案架构

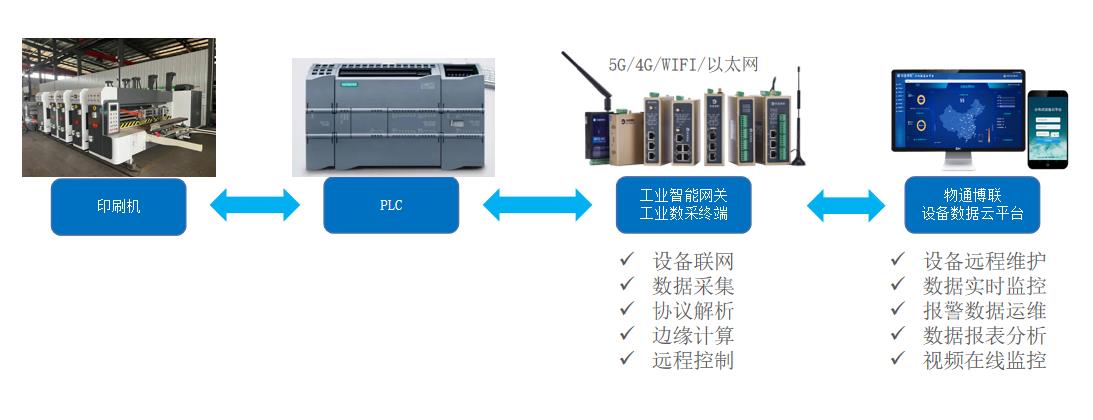

以物通博联5G智能网关为核心,构建“设备-网关-平台”三层架构:

设备层:连接凹版印刷机PLC、传感器(温度、压力、速度、张力等)。

网关层:物通博联5G智能网关支持多协议解析(西门子、三菱、欧姆龙、施耐德等),实现数据边缘处理与5G/4G/WIFI高速传输。

平台层:部署印刷机运维管理平台,实现数据存储、分析、可视化与运维流程管理,提供实时监控、故障预警、远程维护、数据分析、工艺优化等功能模块。

(二)功能实现

1. 实时监控

平台搭建监控界面,以图表、数字直观展示设备关键参数(温度、压力等)。管理人员可随时通过电脑或移动终端登录查看,参数异常时以醒目颜色标注并警报,同时显示生产进度与产量。

2. 故障预警

利用数据分析算法建立预警模型,对比历史与实时数据,找出故障特征规律。实时数据异常时判断故障类型并预警,按严重程度给出处理建议(如停机检查、安排维修)。

3. 远程维护

设备故障时,维修人员无需到现场,通过平台远程诊断调试。可远程访问 PLC 控制系统,操作设置设备;还能远程视频监控,查看设备运行与故障现场,提高维修效率。

4. 数据分析

深度分析历史数据,挖掘潜在规律价值。分析不同时段、批次生产数据,找出影响质量与效率的关键因素(如油墨粘度、干燥温度影响),评估设备性能趋势,预测剩余寿命,为设备更新维护提供依据。

审核编辑 黄宇

-

冲压PLC类设备的数据采集解决方案2025-08-07 681

-

凹版印刷静电问题及解决方法2025-06-11 649

-

天拓四方工业产线设备数据采集解决方案2024-11-17 830

-

PLC数据采集解决方案2024-10-31 1116

-

纺丝机PLC数据采集解决方案2024-10-24 1017

-

“不需要点表的工业网关”的 PLC 数据采集解决方案2024-10-14 1308

-

通过边缘计算网关实现凹版印刷机PLC数据采集2024-08-10 1295

-

网关数据采集解决方案2024-03-08 1341

-

纸箱印刷机PLC数据采集监控运维系统解决方案2024-01-20 1682

-

虹科方案 | 汽车CAN/LIN总线数据采集解决方案2023-10-09 2872

-

信捷PLC以太网通讯数据采集解决方案 相关资料推荐2021-07-02 2371

-

UG-1533:评估ADAQ4003 18位2 MSPSµ模块数据采集解决方案2021-03-22 705

-

完整传感器数据采集解决方案简化工业数据采集系统设计2016-01-04 815

-

锂电池专用印刷机简介2009-10-26 1024

全部0条评论

快来发表一下你的评论吧 !