皮带机滚筒温度高?监测系统报警,防皮带烧断

描述

在矿山、港口、物流园区,皮带机是物料输送的 “工业大动脉”,而滚筒作为核心部件,温度异常升高易引发皮带磨损、跑偏甚至烧断,导致生产线瘫痪和巨额损失。声振温一体化管理系统凭借精准监测与智能预警,成为解决这一痛点的关键。

一、滚筒高温隐患突出,传统巡检力不从心

滚筒轴承在重载、高粉尘环境下易因磨损、润滑失效等导致温度攀升:超 70℃加速皮带橡胶老化,超 100℃可能引发皮带熔化粘连甚至断裂。传统人工巡检间隔长、漏检率达 25%,恶劣环境下还存在安全风险;简单传感器数据单一,抗干扰差,误报率超 30%。某煤矿曾因未及时发现滚筒升温,导致皮带烧断,停机 8 小时损失达 10 万元。

二、声振温协同监测,筑牢安全防线

(一)感知层:多维度精准采集

系统前端采用 IP67 防护等级的一体化智能传感器,磁吸式安装无需复杂布线,部署效率为传统方案的 3 倍:

- 温度监测采用红外与热电偶双模技术,量程 - 20℃至 300℃,精度 ±0.5℃,可捕捉 0.1℃微小波动;

- 振动监测覆盖 1Hz-10kHz 频段,6400Hz 采样率捕捉设备微小振动,识别故障特征频率;

- 声纹监测通过麦克风阵列与滤波算法,在 85dB 背景噪声中提取 20Hz-20kHz 异音。

(二)分析层:AI 算法智能解析

数据经边缘网关预处理过滤 60% 无效数据后上传云端,通过多种算法深度分析:

- 傅里叶变换解析振动频谱,故障识别准确率超 94%;

- 梅尔频率倒谱系数模型转化声纹特征,匹配故障声纹库;

- 指数平滑法预测温度趋势,温升超 5℃/ 小时即预警。

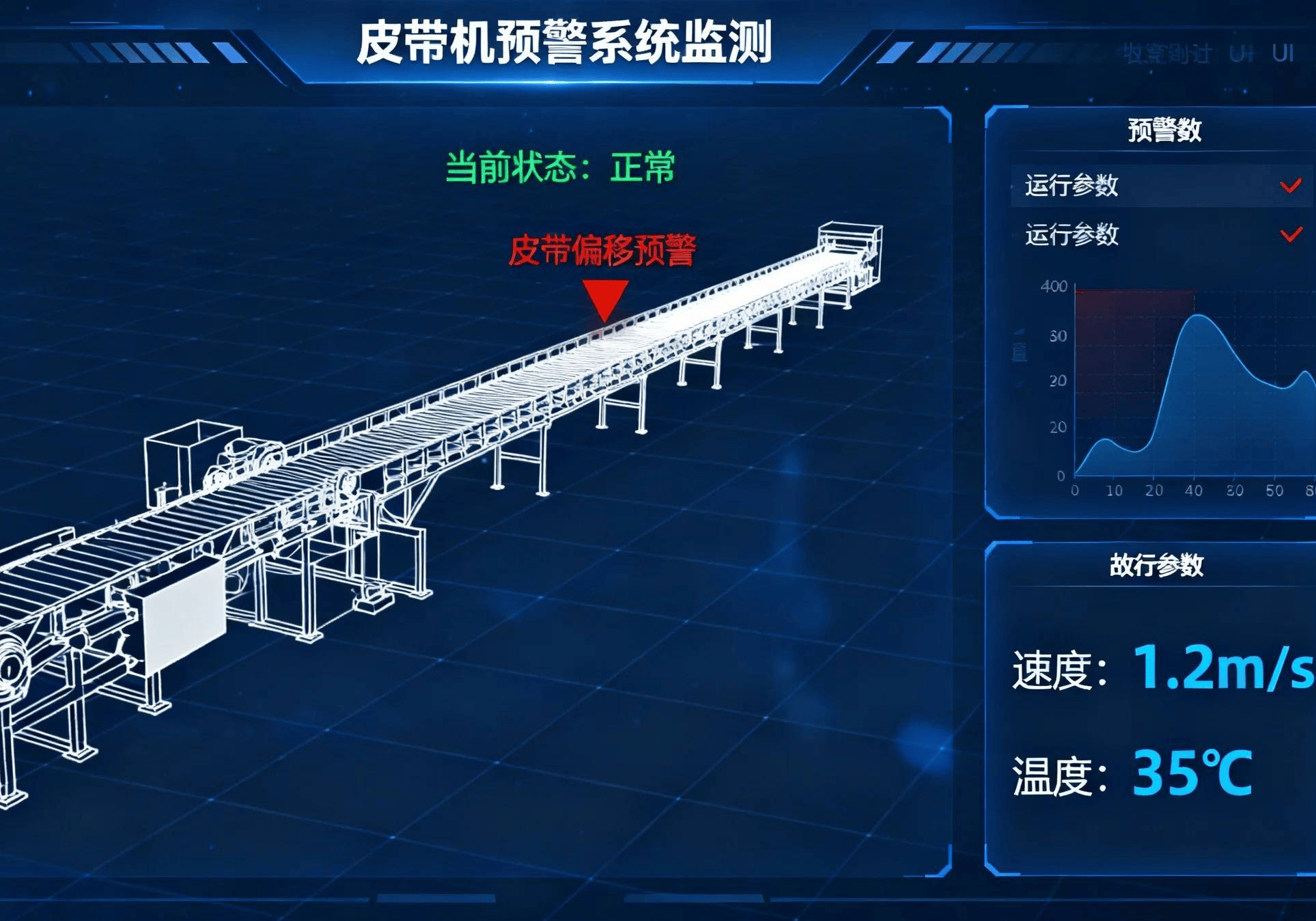

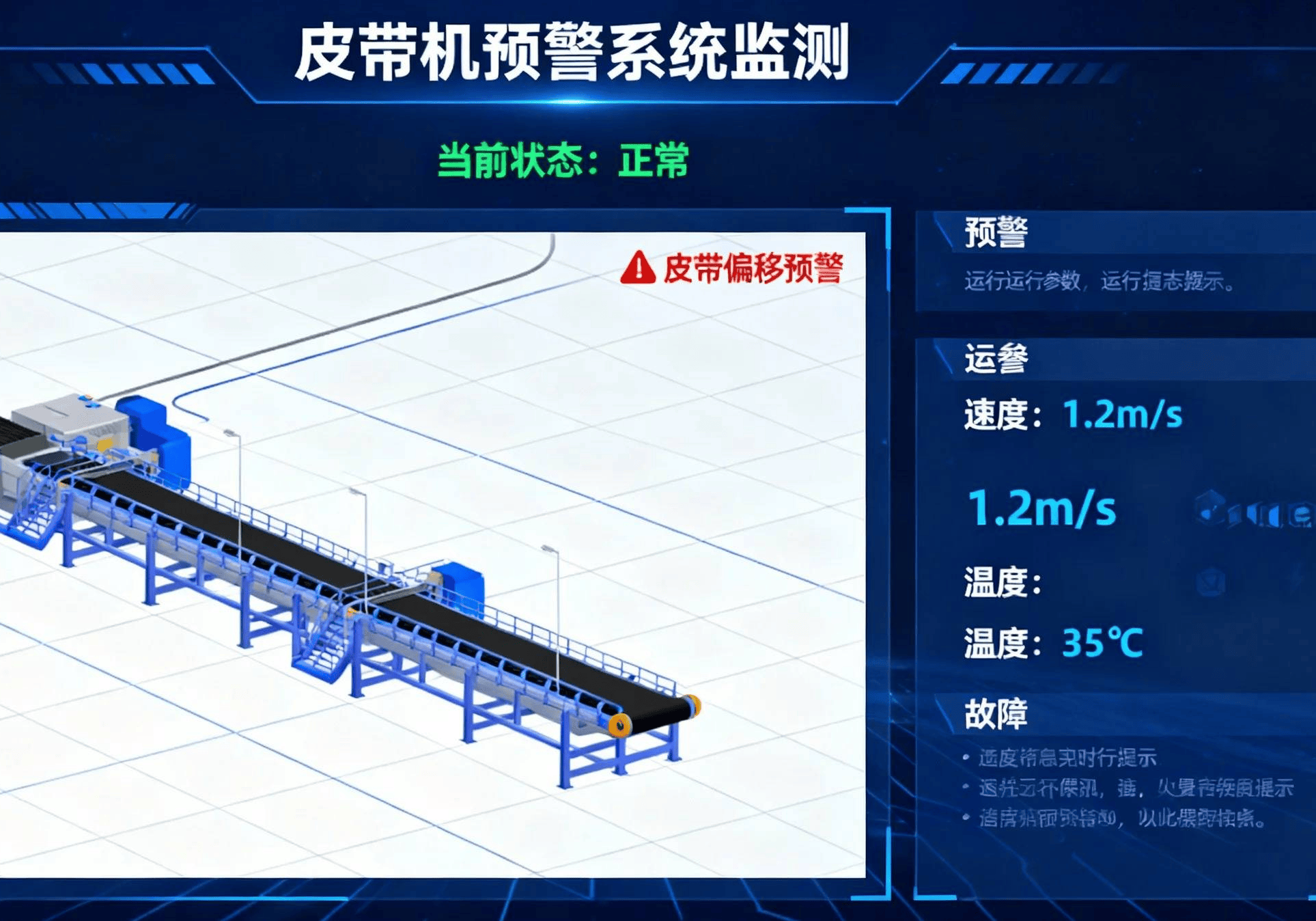

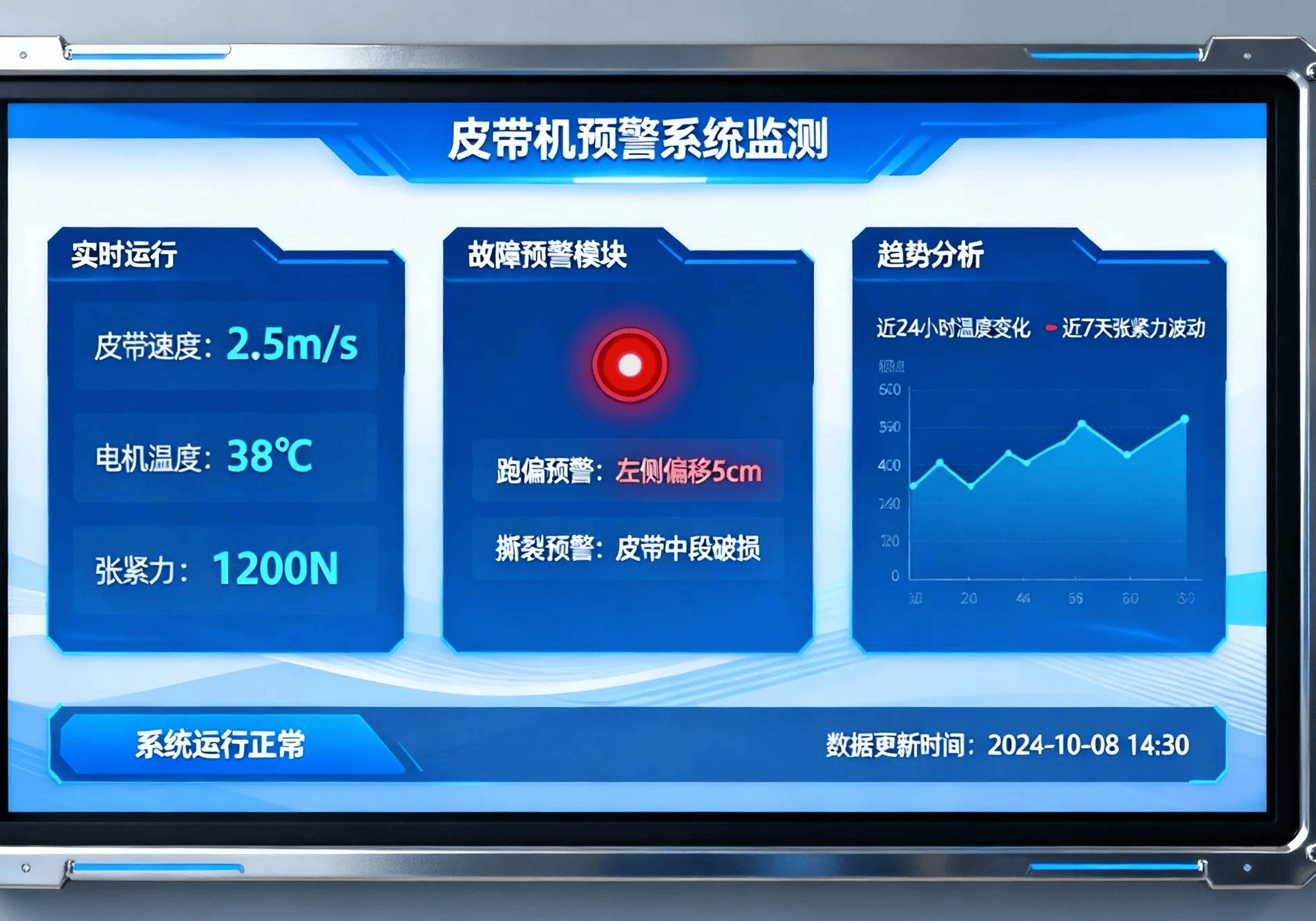

(三)应用层:闭环管理高效处置

可视化平台直观呈现设备状态,致命故障自动触发 PLC 停机(响应<2 秒),非紧急隐患分级推送预警,3 分钟内触达负责人,实现 “感知 - 分析 - 预警 - 处置” 闭环管理。

三、实战案例:安全与效益双提升

案例一:港口皮带机裂纹预警

某港口对 10 公里皮带机部署传感器,系统监测到滚筒冲击脉冲异常并预警。维修人员 2.5 小时完成检修,发现滚筒筒体端面裂纹,避免停机损失超 10 万元。系统累计有效预警 10 次,漏检率从 25% 降至 3%。

案例二:煤矿轴承故障处置

某煤炭企业系统监测到滚筒轴承振动加速度从 1.2m/s² 升至 7.5m/s²,频谱显示外圈故障特征频率。及时更换轴承后,维修时间从 8 小时缩短至 2.5 小时。

案例三:物流分拣机润滑预警

某物流中心传感器发现电机轴承升温速率异常,及时补充润滑油,避免订单高峰停机,保障 2000 件 / 小时分拣效率。

四、落地便捷,快速见效

- 安装部署:无线 + 有线混合组网,磁吸式传感器不影响设备运行,单条线路 1-2 天完成部署;

- 成本控制:边缘预处理减少 70% 数据传输量,故障处理时间从 90 分钟缩至 35 分钟,维护成本降 20%,年减停机损失超 300 万元;

- 操作使用:可视化界面直观易懂,支持历史数据查询与故障追溯,助力运维模式从 “事后维修” 向 “预测性维护” 转型。

声振温一体化管理系统以科技手段破解滚筒高温隐患难题,为企业生产安全保驾护航,同时提升运维效率与经济效益,已成为工业皮带机安全运行的重要保障。

-

皮带秤的使用方法2011-12-28 3582

-

基于图像处理的矿用皮带机乘人装置设计——DSP选型与方...2014-03-17 2820

-

皮带机综合保护器电路图2009-05-20 9917

-

艾默生工控产品在皮带机启动控制中的应用2009-06-13 1056

-

基于PLC技术对皮带机集中控制系统的优化设计2011-08-26 1162

-

英威腾变频器在煤矿皮带机的研究2017-10-09 712

-

浅谈皮带机减速机漏油的7种情况2018-07-03 2590

-

皮带机主轴刷内圈如何解决2021-05-20 1052

-

如何修复皮带机轴磨损问题2021-09-15 1173

-

教你快速维修皮带滚筒轴磨损2021-12-07 800

-

方便快捷、省时省力的皮带机滚筒轴修复方法2022-07-01 592

-

皮带机改向滚筒轴磨损的修复方法2022-10-19 640

-

变频器在井下皮带机上的应用2022-11-24 2716

-

变频器在洗煤厂皮带机上的应用2023-11-09 1553

-

实战复盘:皮带机声振温监测落地,跑偏故障降 70%2025-12-10 218

全部0条评论

快来发表一下你的评论吧 !