MR20一体式IO助力物流箱式输送线实现高效控制

电子说

描述

在现代物流仓储体系中,箱式输送线作为连接存储与周转的核心枢纽,其运行效率直接影响仓储周转率与订单响应速度。本文以MR20一体式IO在某大型电商仓储箱式输送线的应用为例,详细阐述其在入库输送、中转站转指定货架、出库输送全流程中的集成化控制方案。

生产工艺介绍

入库输送

入库输送是箱式输送线的起始环节,负责将外部运抵的货物箱体从卸货区平稳输送至仓储系统内部。包括:通过链式输送机接收来自卸货平台的箱体,配备光电传感器检测箱体有无、尺寸及摆放姿态,对超规格或倾斜的箱体进行拦截;根据箱体间距自动调节输送速度,确保相邻箱体保持安全距离,避免碰撞;在输送过程中通过RFID阅读器或视觉识别系统,将箱体信息与物流单号绑定,并上传至仓储管理系统(WMS),完成入库登记。

中转站转指定货架

中转站通常采用十字交叉或环形布局,通过电动道岔实现箱体在不同输送支线间的切换;在货架入口处设置精准定位装置,确保箱体停靠位置偏差不超过±10mm,便于堆垛机抓取;当目标货架区域繁忙时,通过缓冲区暂存箱体,并根据优先级动态调整输送顺序,避免主线拥堵。

出库输送

出库输送是箱式输送线的末端环节,负责将指定货架取出的箱体按订单需求输送至分拣区或发货平台,主要工艺流程包括:通过条码扫描确认箱体信息与订单需求的匹配度;根据订单目的地或配送路线,将箱体分拣至对应的发货通道,并完成多箱体订单的合流打包;在发货前设置缓存区,对箱体数量、信息进行最终校验,确保无误后输送至装车平台。

MR20一体式IO应用方式

MR20-PN-1616通过数字量输入通道实时采集箱体有无信号,确保不遗漏任何箱体。同时接入急停按钮、门限开关等安全信号,当检测到异常时立即触发系统停机;控制入库段的阻挡气缸、导向板电磁阀等执行机构。当检测到超规格箱体时,输出信号驱动阻挡气缸伸出,同时控制导向板调整角度,将异常箱体引导至人工处理通道;采集道岔位置传感器、限位开关的状态信号,实时监测道岔是否切换到位;控制道岔驱动电机的正反转继电器,根据WMS系统的路径指令,输出开关信号控制道岔转向,完成箱体的支线切换;接收条码扫描器的"读取完成"信号、分拣格口的"满箱"信号,确保分拣动作与信息识别同步;控制分拣推杆、皮带机启停等设备。当箱体到达指定分拣格口时,输出信号驱动推杆动作,将箱体推入对应通道。

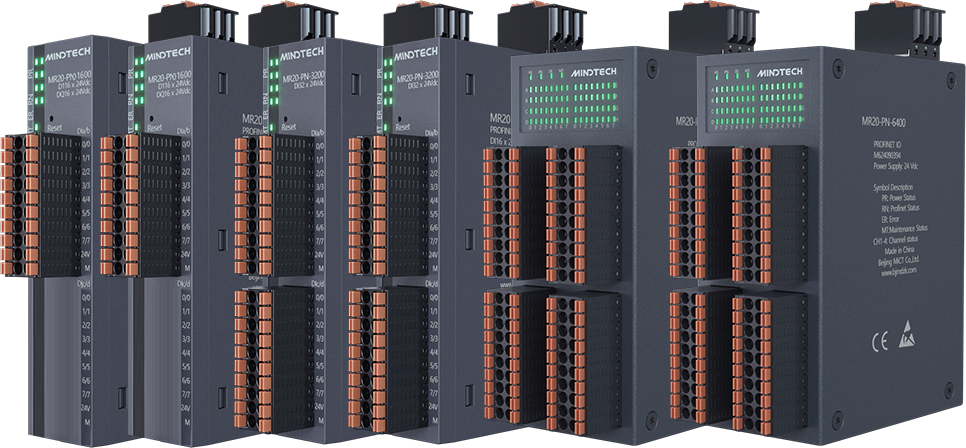

MR20的数字量模块采用高密度设计,单模块可支持32路输入/32路输出,较传统分散式IO减少60%的安装空间,特别适合仓储中心紧凑的设备布局。

MR20-PN-A88I通过安装在电机轴上的编码器采集输送速度信号,实时监测输送线运行状态;根据箱体间距传感器的反馈,输出4-20mA信号控制变频调速器,动态调节输送速度;采集道岔驱动电机的电流信号,通过电流变化判断道岔是否遇到卡阻;通过称重传感器采集箱体重量,为后续分拣和装车提供数据支持。MR20的模拟量模块具备16位分辨率,转换精度达±0.1%,确保参数采集与调节的准确性,为输送线的平稳运行提供可靠保障。

预期收益

通过MR20一体式IO的高效信号处理能力,箱式输送线的整体运行效率得到全面提升。

入库环节的箱体拥堵率从12%降至3%以下,中转站道岔切换时间从400ms缩短至250ms,支线切换效率提升37.5%,避免了因道岔延迟导致的主线堵塞;出库分拣准确率从99.2%提升至99.9%,错分率降低87.5%,减少了人工返工时间。

MR20一体式IO减少了70%的接线工作量,安装周期从15天缩短至7天,节省安装成本约4万元;单模块集成多通道的设计使控制箱体积缩小50%,节省设备占地空间;系统平均无故障工作时间(MTBF)从800小时提升至1800小时,月度故障率从15次降至6.75次;通过模拟量模块的精准调速,输送电机的平均能耗降低15%,年度节电约3.2万度,折合电费约2.56万元。

MR20一体式IO通过数字量模块与模拟量模块的集成化设计,为物流箱式输送线提供了高效、紧凑、可靠的控制解决方案。其在入库输送的连续检测、中转站的精准切换、出库输送的柔性分拣等场景中的应用,有效解决了传统控制系统的诸多痛点,实现了输送效率与运营效益的双重提升。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- IO

-

MR20一体式IO在光伏制绒设备的应用2025-08-13 763

-

MR20一体式IO:为新能源汽车电机装上精准高效的控制中枢2025-08-01 456

-

一体式 IO 模块:线缆设备车间高效控制的新引擎2025-03-25 537

-

MR20一体式IO模块:家电外壳产线的智能动力引擎2025-02-11 758

-

MR20一体式IO:工业机器人产线高效操控的智能引擎2025-02-08 568

-

MR20一体式IO:以强抗电磁干扰特性引领电网智能控制新时代2025-01-23 754

-

革新排版机产线:一体式IO模块引领自动化高效控制新时代2025-01-02 675

-

MR20一体式IO模块助力折弯机高效控制2024-12-12 741

-

S7-1500与MR20一体式IO在博途V18的组态过程2024-12-10 1907

-

MR20 IO 模块助力车间 AGV 小车,开启智能物流新篇章2024-11-27 747

-

MR20一体式IO模块在自动售卖机中的革新应用2024-11-26 661

-

MR20一体式IO:引领工业自动化的创新力量2024-10-17 740

-

MR20远程一体式IO模块,引领高效远程监控新风尚2024-09-20 822

-

物流革新,一体式IO引领行业新潮流2024-07-25 782

全部0条评论

快来发表一下你的评论吧 !