倾佳电子EC离心风机驱动技术发展趋势及基本半导体碳化硅MOSFET的应用价值分析报告

电子说

描述

倾佳电子EC离心风机驱动技术发展趋势及基本半导体碳化硅MOSFET的应用价值分析报告

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

第一章:EC离心风机系统的演进与技术驱动力

本章旨在构建EC(Electronically Commutated,电子换向)离心风机技术的宏观背景,明确其系统架构,并剖析驱动其技术演进的市场与技术核心要素。报告将集成电机驱动器定位为风机系统的“中枢神经系统”,为后续深入分析其核心功率半导体器件奠定基础。

1.1 架构范式转移:从交流感应电机到集成化无刷直流驱动系统

传统的通风与空气调节系统普遍采用交流(AC)感应电机驱动的离心风机。这类系统结构简单,但其固有缺陷在于效率偏低且难以实现精确的速度控制。通常,AC风机只能在全速或关断状态下运行,若需调节风量,则依赖于关闭部分风机或使用效率低下的外部调速装置(如变频驱动器,VFD),这限制了系统的灵活性和节能潜力 。

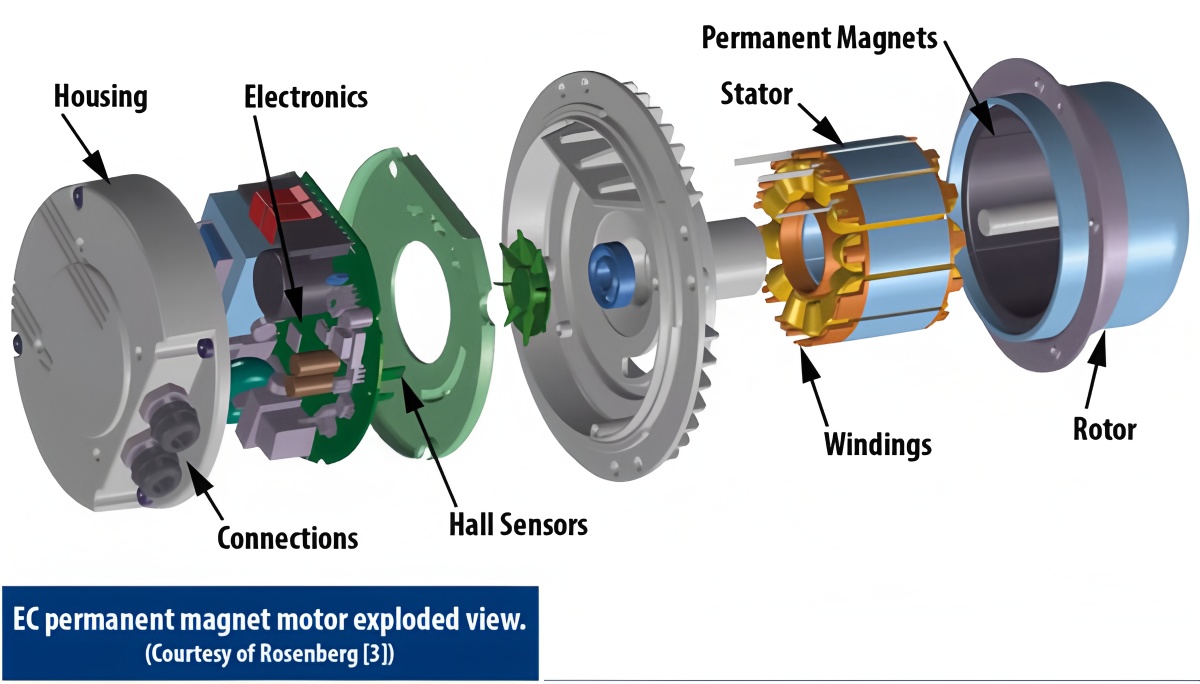

EC离心风机的出现标志着一次根本性的架构范式转移。EC风机并非单纯的风机部件,而是一个高度集成的机电一体化系统,其核心包含一个无刷直流(BLDC)电机和一套专用的内置电子驱动单元 。该电子单元首先将输入的交流市电(例如单相230V或三相400V)通过整流电路转换为直流电,形成内部直流母线;随后,一个三相逆变器(Inverter)将直流电压转换为精确控制的交流电压,以驱动BLDC电机的绕组 。

这种集成化设计带来了革命性的变化:

无刷换向:通过电子电路替代了传统有刷直流电机中的机械电刷和换向器,消除了因电刷磨损而导致的主要故障点和维护需求,显著提升了系统的可靠性和使用寿命 。

内置智能驱动:将复杂的电机控制算法和功率变换电路集成在电机内部,使得EC风机成为一个“即插即用”的智能组件。终端用户无需配置外部VFD,大大简化了系统集成和安装过程 。

这一架构的转变,将系统性能的瓶颈从电机本身的机械和电磁设计,转移到了电力电子驱动单元的效率、控制精度和智能化水平上。风机制造商的核心竞争力也因此必须从传统的空气动力学和电机制造,扩展至涵盖高频电力电子技术的跨学科领域。这种将系统级复杂性(驱动与控制)内化于“组件”(风机)之中的“组件即系统”模式,简化了终端应用的设计,但对风机制造商的研发能力,特别是功率半导体器件的选型与应用,提出了前所未有的高要求。

1.2 关键性能向量与市场驱动要素

EC风机技术的持续发展主要由四大关键性能向量驱动,这些向量直接响应了全球性的法规要求、能源成本压力以及终端应用市场的需求升级。

能源效率 (Energy Efficiency):这是推动EC技术发展的首要驱动力。在全球日益严格的能效法规(如欧盟的生态设计指令Ecodesign Directive)和不断攀升的电价背景下,降低运营成本成为各行业的迫切需求 。EC风机通过其高效的无刷直流电机和精准的变速控制能力,相较于传统AC风机可节省高达50%至70%的能耗,尤其是在占据绝大部分运行时间的非满载(部分负载)工况下,节能效果尤为显著 。

功率密度 (Power Density):现代设备与建筑对空间利用率的要求越来越高。无论是在高密度的刀片式服务器机柜、紧凑型暖通空调(HVAC)机组,还是在模块化数据中心中,都要求风机系统在提供同等或更高风量的同时,体积更小、重量更轻 。提升功率密度(以$kW/m^3$或$kW/kg$为单位)已成为衡量风机先进性的重要指标,这直接对电机和驱动电子单元的小型化和高效散热提出了挑战 。

智能控制 (Intelligent Control):随着智能建筑和工业4.0的兴起,风机不再是孤立的执行单元,而是需要融入整个楼宇管理系统(BMS)或物联网(IoT)平台 。EC风机内置的先进控制器支持多种标准控制接口(如0-10V模拟信号、脉宽调制PWM或Modbus等数字总线),能够实现远程监控、状态诊断、预测性维护以及根据实时需求(如温度、湿度、CO2浓度)动态优化风量,从而实现系统级的智能化节能 。

可靠性与声学性能 (Reliability and Acoustics):EC电机的无刷结构从根本上消除了机械磨损,显著延长了风机的平均无故障时间(MTBF)并降低了全生命周期的维护成本。此外,通过电子换向实现的平滑转矩控制和优化的空气动力学设计,使得EC风机在整个调速范围内都能保持极其安静的运行状态。这对于医院、实验室、数据中心、高端办公楼和住宅等对噪声敏感的环境至关重要 。

1.3 集成电机驱动器:EC风机性能的技术核心

EC风机的性能优势归根结底源于其内部集成的电机驱动器。这个驱动器本质上是一个紧凑型变频器,其拓扑结构通常包括:

输入级:接收单相或三相交流电,并进行初步的EMI滤波。

整流与直流母线:通过整流桥将交流电转换为脉动的直流电,再由大容量电解电容滤波,形成一个稳定的高压直流母线(DC Link)。

逆变级:这是驱动器的核心,由六个功率开关器件(通常为MOSFET或IGBT)组成一个三相全桥逆变器。该逆变器在微控制器(MCU)的PWM信号控制下,以极高的频率开关,将直流母线电压斩波、合成为频率和幅值可变的三相交流电,从而精确驱动BLDC电机的各相绕组 。

在这一架构中,逆变级的功率开关器件是决定驱动器乃至整个EC风机系统性能的关键。这些器件的特性直接影响以下几个方面:

效率:功率开关的导通损耗和开关损耗是驱动器总损耗的主要部分。更低的损耗意味着更高的驱动效率,从而提升整个风机系统的能效。

开关频率:开关器件的性能决定了逆变器能够达到的最高工作频率。更高的开关频率可以带来更平滑的输出电流波形,减小电机转矩脉动和噪音,同时允许使用更小体积的无源元件(如直流母线电容和EMI滤波器),从而提高功率密度。

热管理:开关器件的损耗最终以热量的形式耗散。器件的损耗越低、耐温能力越强,对散热系统的要求就越低,这有助于实现更紧凑、更可靠的驱动器设计。

因此,对EC风机技术发展趋势的探讨,必然聚焦于其驱动器核心——功率半导体技术的革新。

第二章:功率半导体在先进电机驱动中的关键作用

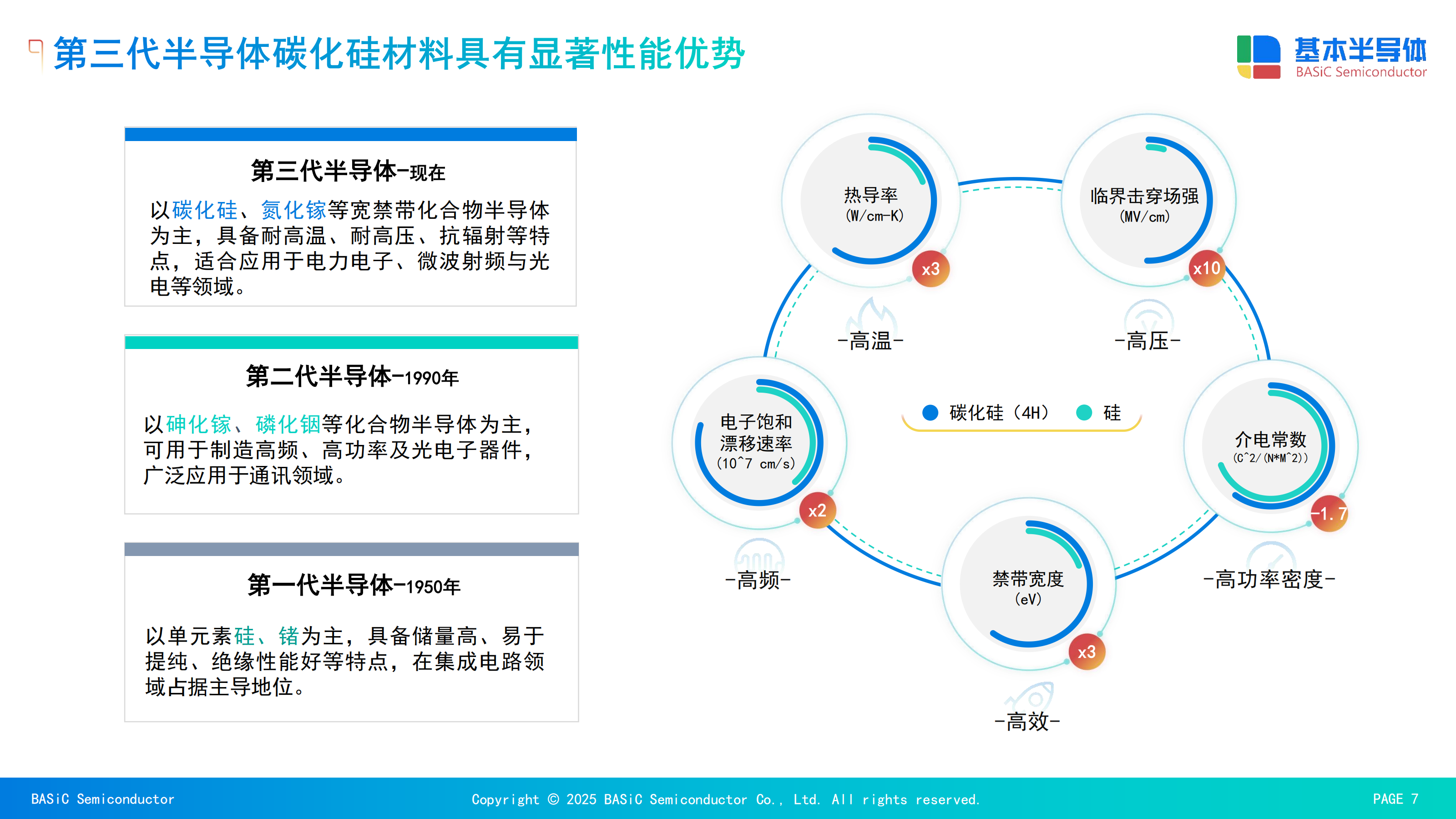

本章将为阐述碳化硅(SiC)MOSFET为何成为EC风机驱动领域的颠覆性技术提供理论基础。分析将从材料物理特性出发,深入探讨其如何转化为器件层面的性能优势,并最终对逆变器系统性能产生深远影响。

2.1 开关技术对比分析:硅基IGBT与碳化硅(SiC)MOSFET

传统的电机驱动器,特别是中高功率应用,长期以来由硅基绝缘栅双极晶体管(Si-IGBT)主导。然而,宽禁带(WBG)半导体材料,尤其是碳化硅(SiC)的成熟,正引发一场技术革命。

材料物理特性对比:SiC相较于传统的硅(Si)材料,拥有本质上的物理优势。

宽禁带宽度 (Wide Bandgap):SiC的禁带宽度约为$3.26eV$,是Si($1.12eV$)的近三倍 。这意味着将电子从价带激发到导带需要更多的能量,使得SiC器件能够在更高的温度下稳定工作(结温$T_j$可超过$175^{circ}C$),并具有更低的本征载流子浓度和漏电流 。

高临界击穿场强 (High Breakdown Electric Field):SiC的临界击穿场强是Si的近十倍 。这使得在相同的耐压等级下,SiC器件的漂移层可以做得更薄、掺杂浓度更高,从而极大地降低了器件的导通电阻。

高热导率 (High Thermal Conductivity):SiC的热导率约为Si的三倍 ,这意味着SiC器件产生的热量可以更有效地从芯片传导出去,简化了散热设计,提高了系统的功率密度和可靠性。

器件工作原理差异:

Si-IGBT:是一种复合型器件,结合了MOSFET的输入特性和双极性晶体管(BJT)的输出特性。其导电沟道中同时存在电子和空穴(多数载流子和少数载流子),这种电导率调制效应使其在导通时具有较低的饱和压降($V_{ce(sat)}$)。然而,在关断过程中,少数载流子的复合需要时间,形成了所谓的“拖尾电流”(tail current),这不仅增加了关断损耗,也严重限制了其开关速度 。

SiC-MOSFET:是一种单极性器件,其导电仅依赖于多数载流子(电子)。因此,它不存在拖尾电流现象,开关过程极快,理论上开关速度仅受限于寄生电容的充放电过程。这使其能够实现比IGBT高得多的开关频率 。

2.2 器件特性对系统级性能的影响

材料和工作原理的差异最终转化为器件在实际应用中的性能表现,并深刻影响电机驱动系统的整体设计。

开关损耗 ($E_{on}$, $E_{off}$):由于没有拖尾电流且开关瞬态极快,SiC-MOSFET的开关损耗(包括开通损耗$E_{on}$和关断损耗$E_{off}$)远低于同等电压电流等级的Si-IGBT。例如,在某些对比测试中,SiC-MOSFET的关断损耗可比IGBT低78%之多 。极低的开关损耗是SiC技术能够支持驱动器工作在更高开关频率(数十乃至上百kHz)的核心原因 。

导通损耗 ($V_{ce(sat)}$ vs. $R_{DS(on)}$):

IGBT的导通损耗约等于其饱和压降$V_{ce(sat)}$与电流的乘积($P_{cond} approx V_{ce(sat)} times I_C$),呈线性关系。

MOSFET的导通损耗为其导通电阻$R_{DS(on)}$与电流平方的乘积($P_{cond} = I_D^2 times R_{DS(on)}$),呈二次方关系。

在极高电流下,IGBT的固定压降可能更具优势。但在中低电流区域,低$R_{DS(on)}$的SiC-MOSFET的二次方关系使其导通损耗下降得更快。

热性能:SiC器件更高的工作结温和更优的热导率,为驱动器提供了更大的热设计裕量。这意味着在相同功率损耗下,SiC方案可以使用更小、成本更低的散热器,或者在相同散热条件下,承载更高的功率输出,从而提升功率密度 。

体二极管特性:SiC-MOSFET的体二极管(body diode)具有极低的反向恢复电荷($Q_{rr}$)和反向恢复时间($t_{rr}$),几乎可以忽略不计,接近“理想二极管”的特性 。相比之下,IGBT通常需要并联一个快速恢复二极管(FRD),而这个二极管的反向恢复特性仍然会产生显著的损耗和EMI问题。SiC-MOSFET优异的体二极管特性在高频硬开关应用中优势巨大。

EC风机作为一种变速驱动应用,其大部分运行时间都处于部分负载状态,而非额定满载。这一工作特性使得SiC-MOSFET的优势被进一步放大。IGBT的开关损耗在很大程度上与负载电流无关,而其导通损耗随电流线性下降。相比之下,SiC-MOSFET不仅开关损耗极低,其导通损耗更是随电流的减小呈二次方关系急剧下降。一项针对泵系统(与风机系统高度相似)的对比研究发现,使用SiC-MOSFET替换Si-IGBT,在额定负载下系统效率提升约1个百分点,但在部分负载下,效率提升可高达10个百分点 。这意味着,在评估EC风机驱动方案时,不能仅仅比较满载效率,而应考虑其在整个变速范围内的加权平均效率或全生命周期的总能耗。从这个角度看,SiC-MOSFET与EC风机的可变负载特性形成了完美的协同效应,能够最大化实现节能目标。

2.3 必然趋势:宽禁带器件的崛起

综上所述,EC风机市场对更高效率、更高功率密度、更低噪音和更高可靠性的追求,正在触及传统硅基IGBT技术的性能天花板。硅器件在开关频率、损耗和高温性能上的固有局限性,使得驱动系统的小型化和能效提升变得愈发困难。

宽禁带半导体,特别是技术和产业链相对成熟的SiC-MOSFET,为突破这一瓶颈提供了明确的技术路径 。它通过从根本上降低功率转换过程中的损耗,使得驱动器能够工作在更高的频率,进而缩小无源元件的体积,最终实现整个EC风机系统在能效和功率密度上的代际飞跃。因此,在高性能EC风机驱动器中,从Si-IGBT向SiC-MOSFET的迁移已成为不可逆转的技术发展趋势 。

第三章:基本半导体SiC MOSFET产品组合技术分析

本章将从理论转向对用户提供的具体器件进行严格的数据驱动分析。此分析将作为第四章应用价值评估的实证基础,系统性地评估基本半导体(BASIC Semiconductor)在EC风机驱动应用领域的器件性能。

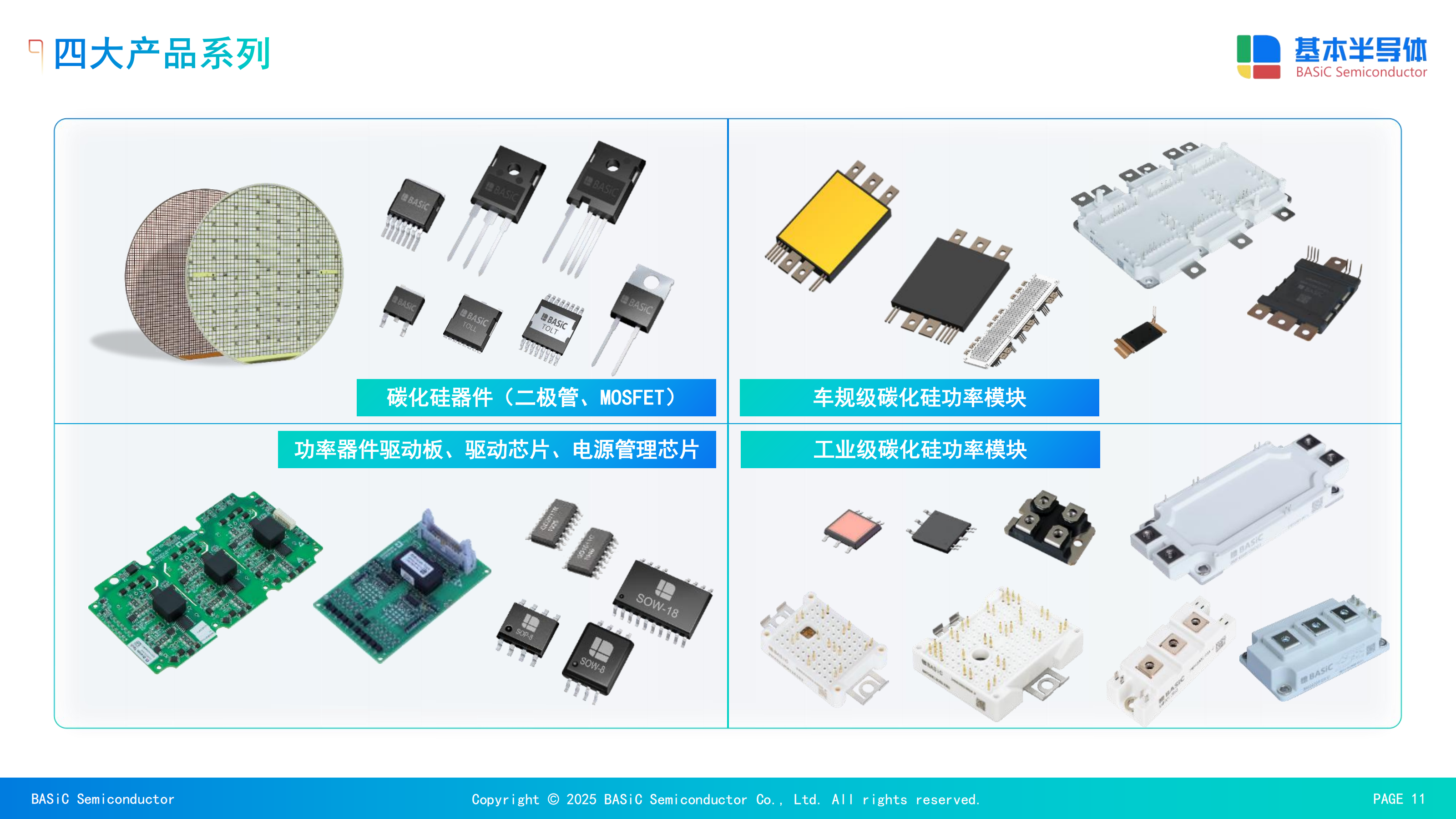

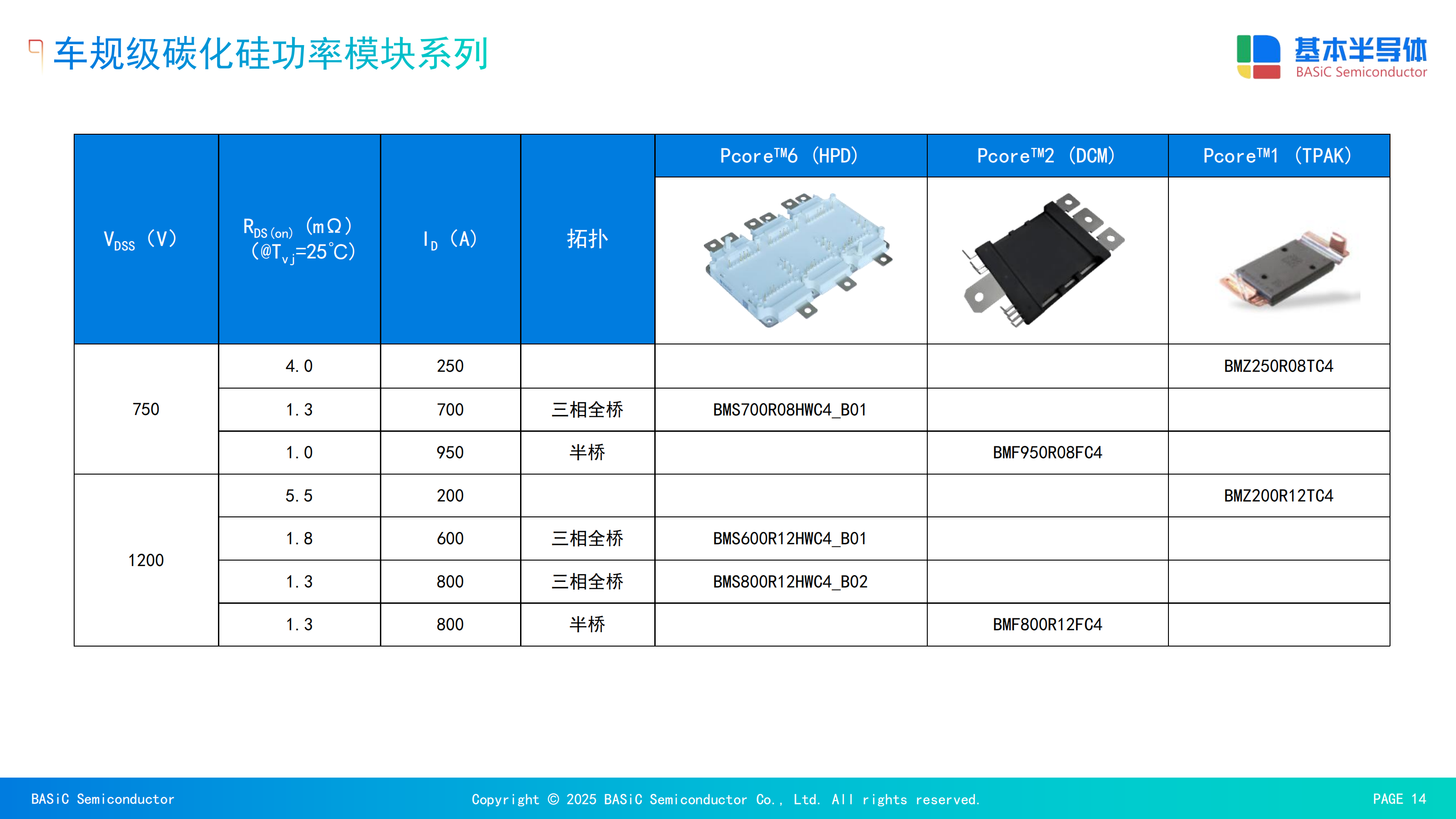

3.1 产品组合概览:面向不同功率等级的离散器件与功率模块

基本半导体提供的SiC MOSFET产品覆盖了从离散器件到高度集成的功率模块,能够满足从小型商用EC风机到大型工业风机驱动器的不同功率等级需求。这些产品可根据其电压等级、额定电流和封装形式进行分类,如下表所示。

表1:基本半导体SiC MOSFET产品组合概览

| 器件型号 (Part Number) | 类型 (Type) | 封装 (Package) | 电压等级 (VDS) | 额定电流 (ID@TC≈100∘C) | 典型导通电阻 (RDS(on),typ@25∘C) | 总栅极电荷 (QG) | 结壳热阻 (Rth(jc)) |

|---|---|---|---|---|---|---|---|

| B3M040065R | 离散器件 | TO-263-7 | 650 V | 45 A | $40~mOmega$ | 60 nC | $0.65~K/W$ |

| B3M040065Z | 离散器件 | TO-247-4 | 650 V | 47 A | $40~mOmega$ | 60 nC | $0.60~K/W$ |

| B3M010C075Z | 离散器件 | TO-247-4 | 750 V | 169 A | $10~mOmega$ | 220 nC | $0.20~K/W$ |

| B3M013C120Z | 离散器件 | TO-247-4 | 1200 V | 127 A | $13.5~mOmega$ | 225 nC | $0.20~K/W$ |

| B3M020120ZL | 离散器件 | TO-247-4L | 1200 V | 90 A | $20~mOmega$ | 168 nC | $0.25~K/W$ |

| BMF008MR12E2G3 | 功率模块 | Pcore™ 2 E2B | 1200 V | 160 A ($T_H=80^{circ}C$) | $8.1~mOmega$ | 401 nC | $0.13~K/W$ |

| BMF011MR12E1G3 | 功率模块 | Pcore™ E1B | 1200 V | 120 A ($T_H=80^{circ}C$) | $13.0~mOmega$ | 246 nC | $0.17~K/W$ |

| BMF240R12E2G3 | 功率模块 | Pcore™ 2 E2B | 1200 V | 240 A ($T_H=80^{circ}C$) | $5.5~mOmega$ | 492 nC | $0.09~K/W$ |

| BMF360R12KA3 | 功率模块 | 62mm | 1200 V | 360 A ($T_C=90^{circ}C$) | $3.7~mOmega$ | 880 nC | $0.11~K/W$ |

| BMF540R12KA3 | 功率模块 | 62mm | 1200 V | 540 A ($T_C=90^{circ}C$) | $2.5~mOmega$ | 1320 nC | $0.07~K/W$ |

该产品组合显示了清晰的市场定位:

650V/750V系列离散器件:适用于采用230V AC单相供电或400V AC三相供电、且直流母线电压较低的EC风机系统,覆盖了中低功率应用范围。

1200V系列离散器件:针对采用380/400V AC三相供电、直流母线电压较高的主流商用和工业EC风机,提供了充足的电压裕量。

1200V功率模块:面向大功率工业风机、风墙(Fan Array)和数据中心冷却等高端应用,通过集成半桥或全桥拓扑,简化了系统设计,优化了热性能和电气性能。

3.2 静态性能分析:导通电阻($R_{DS(on)}$)及其热依赖性

导通电阻是决定器件导通损耗的关键参数。基本半导体的SiC MOSFET产品普遍具有极低的$R_{DS(on)}$值。以1200V级别的B3M013C120Z为例,其在$25^{circ}C$时的典型$R_{DS(on)}$仅为$13.5~mOmega$ 。对于更高电流的功率模块,如BMF540R12KA3,其内部集成的芯片并联技术使得等效$R_{DS(on)}$低至$2.5~mOmega$(典型值,@芯片级)。

一个至关重要的特性是$R_{DS(on)}$随结温($T_j$)的变化。所有提供的器件数据手册中的$R_{DS(on)}$ vs. $T_j$曲线(例如,B3M040065R数据手册中的图5)均显示出明显的正温度系数 。这意味着随着器件温度升高,其导通电阻也会相应增大。例如,B3M013C120Z的典型$R_{DS(on)}$从$25^{circ}C$的$13.5~mOmega$上升到$175^{circ}C$的$23~mOmega$ 。

虽然这会增加高温下的导通损耗,但正温度系数在系统设计中具有重要的积极意义。特别是在大功率模块中,多个SiC MOSFET芯片需要并联以达到所需的电流能力。如果器件具有负温度系数,某个芯片温度的轻微升高会导致其电阻下降,从而吸引更多电流,进一步加剧发热,最终形成正反馈导致热失控和器件损坏。而正温度系数则天然地提供了负反馈机制:温度较高的芯片电阻增大,会自动将电流重新分配给温度较低的芯片,从而实现并联芯片间的自动均流 。这一特性是确保大功率SiC模块长期可靠运行的基石。

3.3 动态性能分析:栅极电荷($Q_G$)与开关能量($E_{on}$, $E_{off}$)

动态性能是SiC MOSFET相较于Si-IGBT的核心优势所在,直接决定了系统的开关损耗和工作频率上限。

栅极电荷 ($Q_G$):$Q_G$是驱动器件开关所需注入或抽出的总电荷量,是衡量器件驱动难易程度和驱动损耗的关键指标。例如,B3M020120ZL的总栅极电荷典型值为168 nC ,对于其1200V/90A的规格而言,这是一个非常低的数值,意味着可以用较低的驱动功率实现快速开关。分析栅极电荷的组成,特别是栅漏电荷$Q_{GD}$(米勒电荷),对于评估开关速度和米勒效应的风险至关重要。较低的$Q_{GD}/Q_{GS}$比值通常意味着器件具有更好的抗米勒导通干扰能力。

开关能量 ($E_{on}$, $E_{off}$):这是衡量单次开关事件中能量损耗的直接指标。基本半导体的数据手册提供了在特定测试条件下(通常包括直流母线电压、负载电流、栅极驱动电压、外置栅极电阻等)的典型开关能量值。以B3M013C120Z为例,在800V/60A条件下,使用其体二极管作为续流二极管时,$25^{circ}C$下的典型开通能量$E_{on}$为$1200~mu J$,关断能量$E_{off}$为$530~mu J$ 。这些数值远低于同规格Si-IGBT,后者通常在mJ量级。

值得注意的是,开关能量会随温度变化。例如,B3M013C120Z的$E_{on}$从$25^{circ}C$的$1200~mu J$上升到$175^{circ}C$的$1490~mu J$,而$E_{off}$则从$530~mu J$上升到$600~mu J$ 。这种变化趋势在热设计中必须予以考虑。此外,数据手册还对比了使用体二极管和外置SiC肖特基二极管(SBD)作为续流器件时的开关能量。通常,使用外置SBD可以显著降低开通损耗$E_{on}$,因为避免了体二极管反向恢复电流对开通过程的影响 。

3.4 热性能与封装特性

器件的热性能和封装形式是决定其实际应用表现和可靠性的关键物理基础。

结壳热阻 ($R_{th(jc)}$):该参数表示器件从芯片(结)到外壳的热量传导能力,数值越低越好。基本半导体的产品展现了优异的热性能。例如,采用TO-247-4封装的B3M010C075Z的$R_{th(jc)}$仅为$0.20~K/W$ 。而大功率模块通过采用高性能陶瓷基板(如$Si_3N_4$)和铜底板,实现了更低的热阻,如BMF540R12KA3的$R_{th(jc)}$低至$0.07~K/W$ 。极低的热阻意味着在相同的功耗下,器件的结温温升更低,或者在相同的结温限制下,器件可以承受更高的功耗。

封装技术:封装的选择不仅是机械接口问题,更是实现SiC高性能的关键技术。

快速开关带来的挑战:SiC-MOSFET的开关速度极快,导致极高的电流变化率($di/dt$)和电压变化率($dv/dt$) 。

传统封装的局限性:在传统的三引脚封装(如TO-247-3)中,源极引脚同时承载功率主回路电流和栅极驱动回路的返回电流。这段引脚上存在的寄生电感,即共源电感(CSL),会因巨大的$di/dt$产生一个显著的自感电压($V = L times di/dt$)。

负反馈效应:这个自感电压会叠加在栅极驱动回路上,与输入的驱动电压方向相反,形成负反馈。这会有效地降低施加在内部栅源两端的实际电压,减缓开关速度,增加开关损耗,从而削弱了SiC本身的高速优势。

开尔文源极的作用:为了解决这个问题,四引脚封装(如基本半导体广泛采用的TO-247-4)引入了一个专用的“开尔文源极”(Kelvin Source)引脚 。该引脚直接连接到芯片的源极端,专用于栅极驱动器的返回路径。这样,高频、大电流的功率主回路与敏感、低能量的栅极驱动回路被有效解耦。

性能的完全释放:通过消除共源电感的影响,开尔文源极连接使得栅极驱动器能够以器件的固有速度对其进行开关,从而最大限度地降低开关损耗,完全释放SiC芯片的性能潜力。

功率模块的进一步优化:功率模块(如Pcore™和62mm系列)则通过优化内部布局,采用多芯片并联和低电感叠层母排结构,将整个功率换向环路(commutation loop)的寄生电感降至最低。这不仅进一步提升了开关性能,还显著抑制了由寄生电感引起的电压过冲和振荡,提高了系统的稳定性和可靠性。

因此,基本半导体在其产品组合中广泛采用TO-247-4等先进离散封装和低电感功率模块,这并非简单的功能添加,而是一项深刻理解高频功率电子系统设计的战略性决策,是确保其SiC芯片在实际应用中发挥全部潜能的基础。

第四章:应用价值分析:将基本半导体SiC MOSFET集成于EC风机驱动器

本章将前述的理论和器件分析进行综合,通过一个具体的EC风机驱动器应用场景,量化评估采用基本半导体SiC MOSFET所带来的系统级价值,并深入探讨实现这些价值所需应对的工程设计挑战。

4.1 系统效率增益量化:比较性功率损耗模型

为了直观地展示SiC技术带来的效率提升,我们构建一个针对EC风机三相逆变器单个桥臂(包含一个上管和一个下管)的功率损耗模型。我们选取一个在商用HVAC领域常见的功率等级,例如5 kW,并对比两种方案:

方案A (基准):采用传统的1200V硅基IGBT。

方案B (升级):采用基本半导体的1200V SiC MOSFET B3M013C120Z 。

模型假设如下:

直流母线电压 ($V_{DC}$): 800 V

开关频率 ($f_{sw}$): 16 kHz (IGBT方案,典型值) / 60 kHz (SiC方案,可实现)

输出相电流 (RMS): 6.25 A (对应5 kW三相输出)

调制方式: SPWM, 功率因数: 0.9

结温 ($T_j$): $125^{circ}C$

表2:5kW EC风机驱动器单开关功率损耗估算对比

| 参数 (Parameter) | Si-IGBT (估算值) | BASIC B3M013C120Z (数据手册) | 优势/差异 (Delta) |

|---|---|---|---|

| 满载工况 (Full Load, $I_{out,peak} approx 8.8A$) | |||

| 开关频率 ($f_{sw}$) | 16 kHz | 60 kHz | +275% |

| 导通损耗 ($P_{cond}$) | $V_{ce(sat)} times I_{avg} approx 2.2V times 4A = 8.8~W$ | $I_{rms}^2 times R_{DS(on)} approx (5A)^2 times 20mOmega = 0.5~W$ | -94% |

| 开关损耗 ($P_{sw}$) | $(E_{on}+E_{off}) times f_{sw} approx (1.5mJ+1.2mJ) times 16kHz = 43.2~W$ | $(E_{on}+E_{off}) times f_{sw} approx (1.3mJ+0.55mJ) times 60kHz = 111~W$ | +157% |

| 单开关总损耗 ($P_{total}$) | 52.0 W | 111.5 W | - |

| 半载工况 (50% Load, $I_{out,peak} approx 4.4A$) | |||

| 导通损耗 ($P_{cond}$) | $V_{ce(sat)} times I_{avg} approx 2.2V times 2A = 4.4~W$ | $I_{rms}^2 times R_{DS(on)} approx (2.5A)^2 times 20mOmega = 0.125~W$ | -97% |

| 开关损耗 ($P_{sw}$) | $(E_{on}+E_{off}) times f_{sw} approx (1.0mJ+0.8mJ) times 16kHz = 28.8~W$ | $(E_{on}+E_{off}) times f_{sw} approx (0.7mJ+0.3mJ) times 60kHz = 60~W$ | +108% |

| 单开关总损耗 ($P_{total}$) | 33.2 W | 60.1 W | - |

注:IGBT损耗为基于行业典型值的估算;SiC MOSFET损耗基于B3M013C120Z数据手册在800V/60A下的开关能量数据进行插值估算,并考虑了$125^{circ}C$下的$R_{DS(on)}$。实际损耗与具体驱动条件密切相关。

从模型中可以看出,尽管SiC方案在更高的开关频率下开关损耗绝对值更高,但其导通损耗的显著降低(尤其是在部分负载下)是其核心优势。更重要的是,SiC方案的价值不能仅通过损耗数字来衡量。其高开关频率的能力是实现系统小型化的关键。

4.2 实现更高的功率密度

功率密度的提升是采用SiC技术带来的另一项核心价值。其实现路径是高度关联的:

低损耗是前提:如上文模型所示,SiC-MOSFET极低的开关能量损耗,使其在远高于IGBT的开关频率下工作成为可能,而不会导致不可接受的热量积聚 。

高频驱动是手段:EC风机驱动器中的直流母线电容和EMI滤波器(由电感和电容组成)是占据体积和成本的主要部分。这些无源元件的尺寸与开关频率成反比。例如,将开关频率从IGBT的16 kHz提升到SiC的60 kHz以上,理论上可以使EMI滤波器的电感值和电容值大幅减小 。

系统小型化是结果:更小的无源元件,加上因总损耗降低而得以缩小的散热器尺寸,共同促成了整个驱动电子单元的体积和重量显著下降。这使得EC风机可以设计得更加紧凑,更容易集成到空间受限的应用中,从而提升产品的整体竞争力 。

4.3 成功工程实践:设计与实施的关键考量

要充分利用SiC-MOSFET的性能优势,并确保系统的稳定可靠,工程师必须在设计阶段解决一系列由其高速开关特性带来的挑战。

4.3.1 栅极驱动电路优化

SiC-MOSFET的栅极驱动要求远比传统硅器件苛刻,是设计成败的首要环节。

驱动电压:为实现最低的导通电阻,SiC-MOSFET需要较高的正向栅极驱动电压,通常为$+18V$。同时,为确保在高速开关(高$dv/dt$)期间能可靠地维持关断状态,防止因米勒电容耦合导致的寄生导通,必须施加一个负的关断偏压,典型值为$-2V$至$-5V$ 。基本半导体的产品数据手册均推荐了类似的驱动电压范围,如B3M013C120Z推荐$-5V/+18V$ 。

驱动能力与阻抗:由于开关速度极快,栅极驱动器必须能够在纳秒级别提供和吸收数安培的峰值电流。因此,需要选用具有高峰值电流能力、低输出阻抗的专用栅极驱动IC 。

开尔文源极连接:如3.4节所述,必须充分利用TO-247-4等封装提供的开尔文源极引脚,将驱动回路与功率回路完全分离,以消除共源电感带来的负面影响,确保最快的开关速度和最低的开关损耗。

4.3.2 EMI(电磁干扰)抑制策略

SiC-MOSFET的快速开关瞬态是主要的EMI来源,其高$dv/dt$和$di/dt$会产生宽频谱的共模和差模噪声。

PCB布局:这是最重要且成本最低的EMI抑制手段。必须将功率换向环路(包括功率器件、直流母线电容)的面积最小化,以减小寄生电感。栅极驱动回路也应尽可能短而紧凑,并远离高噪声的开关节点 。

栅极电阻($R_g$):外置栅极电阻是控制开关速度和EMI之间权衡的关键元件。较大的$R_g$可以减缓开关速度,降低$dv/dt$和$di/dt$,从而减小电压过冲和EMI,但会增加开关损耗。通常采用不同的开通电阻($R_{g(on)}$)和关断电阻($R_{g(off)}$)进行独立优化 。

缓冲电路(Snubber):在必要时,可以在开关节点处添加RC或RCD缓冲电路,以抑制电压过冲和振荡。

EMI滤波器:设计高效的共模和差模EMI滤波器是满足电磁兼容性(EMC)标准的最后防线。由于SiC系统的高频噪声成分更丰富,滤波器需要在更宽的频率范围内保持高插入损耗。这可能需要采用多级滤波、高性能磁芯材料以及优化的滤波器布局技术 。

4.3.3 布局与热管理

高频布局:除了减小环路面积,还应注意避免敏感的控制信号线与高噪声的功率走线平行布线。采用多层PCB,利用接地平面进行屏蔽,是有效的高频设计实践 。

热管理:尽管SiC器件效率更高,但其芯片面积更小,导致功率密度和热流密度极高。因此,高效的热管理至关重要。利用基本半导体器件极低的结壳热阻($R_{th(jc)}$),配合高性能的导热界面材料(TIM)和经过CFD仿真优化的散热器,可以构建出紧凑而高效的散热系统。对于大功率模块,如采用铜底板的BMF360R12KA3,其卓越的散热能力为实现极高的功率密度提供了物理保障 。

通过对以上关键设计环节的精心优化,工程师可以成功地将基本半导体SiC-MOSFET的器件级优势,转化为EC风机驱动器在效率、功率密度和可靠性方面的系统级价值。

第五章:战略建议与最终评估

本章旨在为技术决策者提供具体的、可操作的指导,并对基本半导体SiC技术在EC风机驱动应用中的整体价值作出最终评估。

5.1 针对目标EC风机功率等级的器件选型建议

基于前文的分析以及对不同应用场景功率需求的理解,我们为EC风机设计者提供以下器件选型矩阵,旨在将基本半导体的产品组合与具体的应用功率等级相匹配。

表3:针对不同EC风机功率等级的基本半导体器件推荐

| 功率等级 (Power Tier) | 典型应用 (Typical Application) | 推荐电压等级 (Voltage Class) | 推荐器件型号 (BASIC Part(s)) | 选型核心理由 (Key Rationale) |

|---|---|---|---|---|

| 低功率 (< 1 kW) | 商用制冷、小型通风设备、空气净化器 | 650 V / 750 V | B3M040065R, B3M040065Z | 成本效益高,TO-263-7封装适合高密度表面贴装设计,TO-247-4提供更优散热和开尔文源极连接。 |

| 中功率 (1 kW - 10 kW) | 商用HVAC、数据中心机架/行级冷却单元(CRAC/CRAH)、空气处理单元(AHU) | 750 V / 1200 V | B3M010C075Z, B3M013C120Z, B3M020120ZL | 极低的$R_{DS(on)}$确保高效率;TO-247-4封装是业界标准,易于设计和散热;1200V等级为400V AC系统提供充足安全裕量。 |

| 高功率 (10 kW - 50 kW) | 大型工业风机、风墙(Fan Array)、中央空调冷水机组 | 1200 V | BMF008MR12E2G3, BMF011MR12E1G3, BMF240R12E2G3 | Pcore™模块化设计,集成度高,寄生电感低;Press-FIT压接技术提高可靠性;$Si_3N_4$陶瓷基板提供卓越的热循环寿命。 |

| 超大功率 (> 50 kW) | 大型工业过程风机、隧道通风、大型数据中心冷却系统 | 1200 V | BMF360R12KA3, BMF540R12KA3 | 工业标准62mm封装,易于并联扩展;极低的$R_{DS(on)}$(低至$2.5~mOmega$)和热阻,支持极高电流密度;铜底板提供最佳散热性能。 |

5.2 关键设计导入考量,最大化性能与长期可靠性

为确保基于基本半导体SiC MOSFET的设计成功,并实现其全部性能潜力,建议设计团队将以下几点作为设计审查的核心检查项:

栅极驱动:必须采用能够提供$+18V$至$+20V$开通电压和$-4V$至$-5V$关断负压的隔离栅极驱动器。驱动器应具备数安培的峰值拉灌电流能力和低输出阻抗。必须使用开尔文源极连接。

PCB布局:功率换向环路(DC+ -> 上管 -> 开关节点 -> 下管 -> DC- -> 母线电容)的布局必须做到极致紧凑,以最大限度减小寄生电感。栅极驱动器应尽可能靠近MOSFET放置,驱动回路走线应短而宽。

热管理:基于精确的损耗模型(考虑导通和开关损耗随温度和电流的变化)进行热仿真。选择合适的导热界面材料(TIM)和散热器,确保在最恶劣工况下,器件结温仍在安全工作区(SOA)内,并留有足够裕量。

过流与短路保护:SiC MOSFET的短路耐受时间通常比IGBT短(典型为2-5 $mu s$)。必须设计快速、可靠的保护电路,如利用驱动器的退饱和(DESAT)保护功能,并确保能在微秒级别内检测到故障并安全关断器件。

EMI/EMC合规性:在项目早期就应考虑EMI问题。通过优化布局、审慎选择栅极电阻、并设计合适的多级EMI滤波器,确保最终产品能通过相关行业的EMC标准。

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请添加倾佳电子杨茜微芯(壹叁贰 陆陆陆陆 叁叁壹叁)

5.3 最终评估:基本半导体SiC技术的决定性价值主张

本报告的综合分析表明,将基本半导体的碳化硅MOSFET技术应用于EC离心风机驱动器,并非一次简单的元器件替换,而是一项能够带来系统级竞争优势的战略性技术升级。

其核心价值主张体现在以下三个层面:

突破能效瓶颈,满足未来法规:SiC技术从根本上降低了功率转换的损耗,特别是在EC风机最常见的可变负载工况下,其节能效果远超传统硅基方案。这使得风机制造商不仅能满足当前最严苛的能效标准,更能从容应对未来法规的进一步收紧,抢占绿色技术市场的先机 。

提升功率密度,重塑产品形态:通过支持更高的开关频率,SiC技术使得驱动器可以大幅小型化、轻量化。这为EC风机产品的形态创新提供了可能,使其能够适应更多空间受限的应用场景,从而在激烈的市场竞争中形成差异化优势 。

增强系统鲁棒性,构建高可靠平台:基本半导体提供的先进封装(如带开尔文源极的离散器件和低电感功率模块)以及SiC材料本身的高温稳定性和优异热性能,共同构建了一个高可靠性的功率平台。这不仅意味着更长的产品寿命和更低的维护成本,也为实现更高集成度的智能控制功能提供了坚实的基础。

尽管向SiC技术的过渡伴随着在栅极驱动、EMI管理和高频布局等方面的工程挑战,但这些挑战的技术解决方案已经成熟且明确。本报告详细阐述了这些解决方案,证明了其可控性和可实施性。

结论是明确的: 对于追求行业领先地位的EC离心风机制造商而言,投资并掌握以基本半导体产品为代表的先进SiC MOSFET技术,是实现产品性能代际跃升、满足未来市场需求、并最终在能效和功率密度竞赛中脱颖而出的关键所在。其带来的系统级收益,将远超技术转换的初期投入。

审核编辑 黄宇

-

人形机器人电机伺服驱动技术发展趋势及碳化硅SiC MOSFET在其中的应用2025-12-30 9

-

重卡电驱动技术发展趋势研究报告:基于碳化硅SiC功率模块的并联升级与工程实践2025-12-26 77

-

倾佳电子光伏与储能产业功率半导体分立器件从IGBT向碳化硅MOSFET转型的深度研究报告2025-12-01 2151

-

倾佳电子SVG技术发展趋势与SiC模块应用价值深度研究报告2025-11-30 1138

-

倾佳电子市场报告:国产SiC碳化硅功率器件在全碳化硅户用储能领域的战略突破2025-11-24 235

-

倾佳电子主流厂商碳化硅 (SiC) MOSFET 驱动 IC 产品及其技术特征深度研究报告2025-11-23 1339

-

倾佳电子碳化硅MOSFET高级栅极驱动设计:核心原理与未来趋势综合技术评述2025-10-18 394

-

倾佳电子大功率工业风机变频器的技术发展趋势及碳化硅(SiC)模块的演进价值分析2025-10-14 838

-

倾佳电子行业洞察:中国SiC碳化硅功率半导体发展趋势与企业采购策略深度解析2025-10-09 1306

-

倾佳电子SiC碳化硅MOSFET串扰抑制技术:机理深度解析与基本半导体系级解决方案2025-10-02 680

-

倾佳电子新能源汽车主驱技术演进与SiC碳化硅功率模块的深度价值分析报告2025-09-16 983

-

碳化硅基板——三代半导体的领军者2021-01-12 4273

全部0条评论

快来发表一下你的评论吧 !