玻璃基板技术的现状和优势

描述

以下文章来源于逍遥设计自动化,作者逍遥科技

引言

玻璃基板正在改变半导体封装产业,通过提供优异的电气和机械性能来满足人工智能和高性能计算应用不断增长的需求。随着摩尔定律持续放缓,通过先进封装实现系统集成已成为达到最佳性能成本比的主要方法[1]。

01当前技术现状

由生成式人工智能采用加速的数据生成和处理指数级增长,对计算系统提出了巨大需求。GPU内存带宽已成为AI持续改进的主要瓶颈,使系统带宽和每比特能耗成为关键性能指标。行业趋势显示,越来越依赖基板和interposer,使用2D和2.5D架构集成多个芯片。

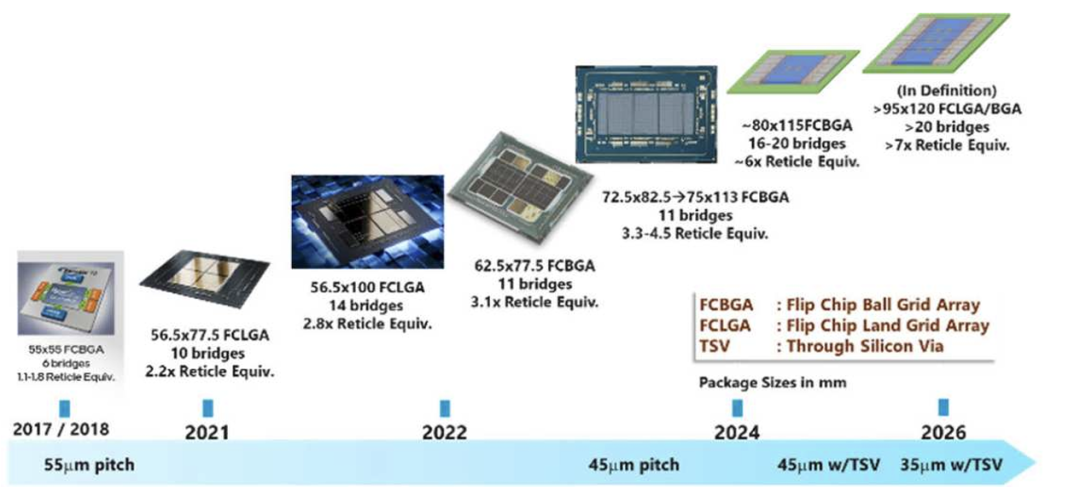

图1:英特尔封装形式因子和D2D互连间距演进路线图,显示从2017年到2026年间距缩小和复杂性增加的进展。

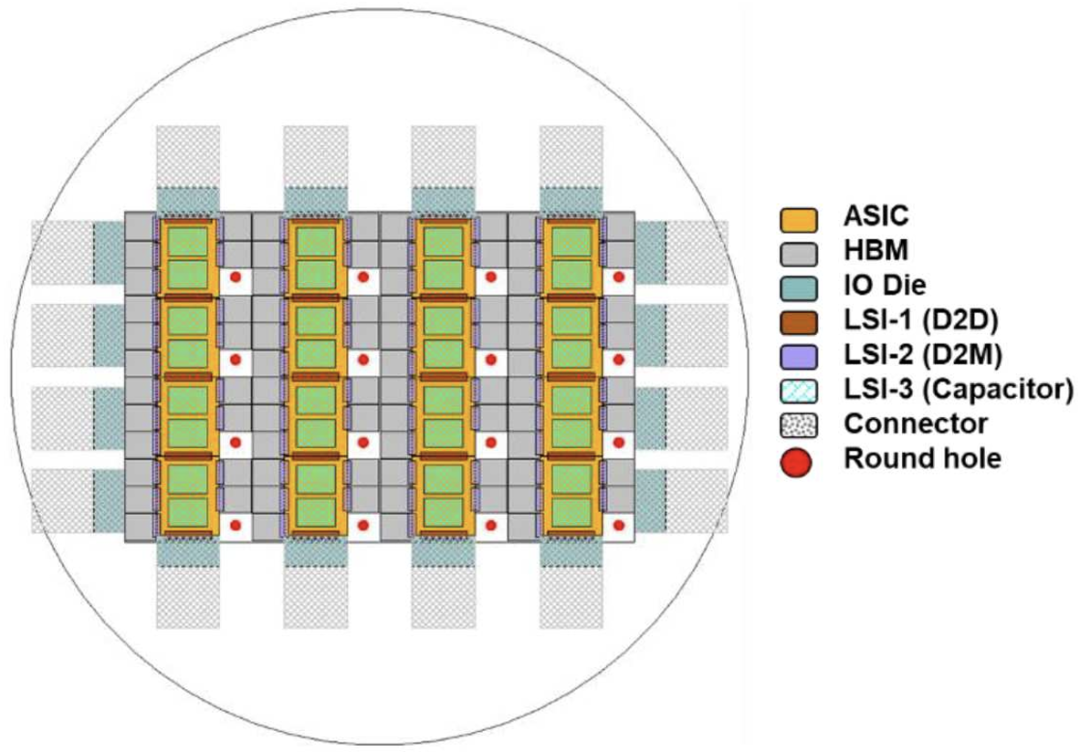

TSMC CoWoS和Intel EMIB等硅interposer代表两个主导平台,利用后端工艺基础设施实现超高I/O密度。近期GPU发展说明对更大基板和更密集互连的需求不断增长,以支持数万个I/O和HBM堆栈。TSMC的晶圆级系统架构展示了这一趋势,包含16个全reticle尺寸ASIC、80个HBM4模块和100个局部硅互连桥,实现高达260 TB/s的芯片间带宽。

图2:TSMC的SoW-X测试载体平面图,显示ASIC、HBM模块、I/O芯片和局部硅互连在圆形配置中的排列。

当前方法在可靠性和可扩展性方面面临重大挑战。在再分布层中嵌入大量桥接器需要密集assembly且容易因环氧模塑化合物与桥接材料之间热膨胀系数不匹配而失效。固化过程中收缩引起的芯片位移可能在大晶圆上超过100-200微米,仍是扩展扇出interposer的关键障碍。

02玻璃基板优势

玻璃基板提供硅精度和环氧模塑化合物可扩展性的独特组合,定位为未来异构集成的变革性使能技术。主要优势包括通过成分调节实现的可调机械性能、由于均匀结构带来的优异尺寸稳定性、利用现有基础设施实现与大面板制造的兼容性,以及通过微结构特征如通孔和腔体实现的增强集成能力。

通孔玻璃孔在10 GHz时比硅实现超过1-2 dB的较低插入损耗,在长距离上保持超过0.6 V的眼图开口,抖动小于2 ps,支持高达70 Gb/s的快速数据速率。由于较低的介电常数,TGV进一步将孔间噪声耦合比硅通孔减少两倍以上,确认玻璃基板可以在较低成本下匹配或超越硅级互连密度和电气性能,同时支持面板级制造。

03通孔玻璃孔技术

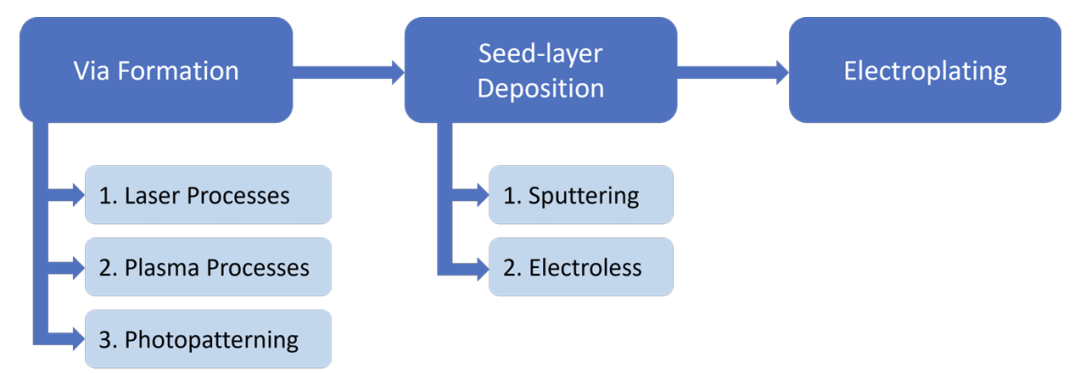

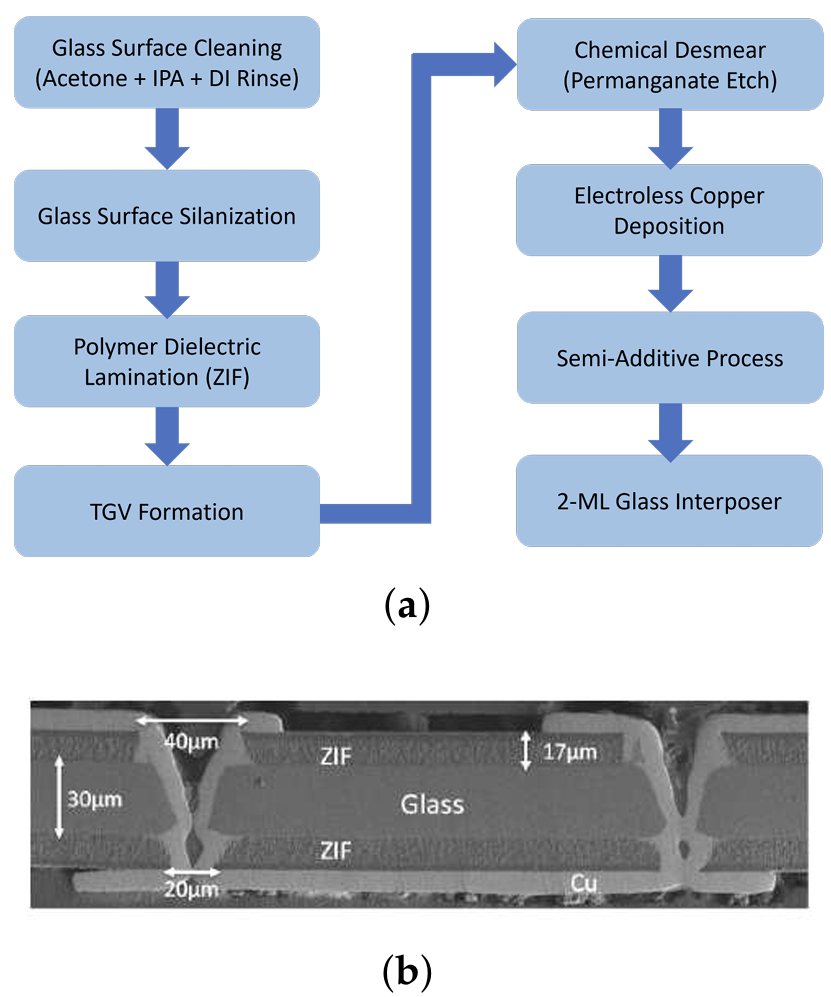

TGV采用专用工艺技术制造,分为两个主要阶段:孔形成和金属化。孔形成方法包括激光钻孔、等离子体辅助选择性蚀刻和光敏玻璃基板中的光图案化。孔形成后,金属化通过溅射钛/铜种子层后电镀、无电解铜种子沉积后电镀或直接电镀在顶部和底部表面之间建立电连接。

图3:TGV制造步骤流程图,说明从孔形成通过种子层沉积到电镀的进展。

激光钻孔代表玻璃基板中形成孔的最广泛采用技术。玻璃在深紫外(180-280 nm)和红外(9.6-10.6 μm)波长吸收辐射。相比CO2激光器,193 nm准分子激光器优选用于以最小应力钻孔,因为高能光子引发光化学反应,通过破坏玻璃内的化学键实现材料去除。

激光也可用于局部改性玻璃,随后蚀刻形成孔。这种方法通常称为激光诱导深蚀刻(LIDE),应用于制造小直径、高纵横比TGV。首先使用贝塞尔光束超短激光在玻璃内创建激光影响区。第二步,通过湿化学蚀刻选择性去除改性区域,因为激光影响区域的蚀刻速率比周围玻璃显著更高。

图4:Sukumaran等人用于双金属层玻璃interposer制造的工艺流程和制造的interposer截面图像。

TGV金属化存在两种主要的种子层沉积方法:溅射和无电解沉积。在溅射中,通常使用Ti/Cu种子层。锥形或腰形孔在此方法中优选,因为倾斜侧壁允许更好的覆盖。然而,溅射在大面板上实现均匀沉积和高纵横比TGV中有局限性。无电解铜沉积是低成本替代方案,广泛用作标准湿金属化工艺。

04制造和商业发展

大批量制造玻璃基板面临若干挑战,主要源于材料脆性和实现高TGV良率。裂纹和划痕常在处理过程中引入,特别是在边缘,微小缺陷可能在后续制造步骤中传播。关键措施包括自动化机器人基板处理、严格的来料质量控制、玻璃与封装组件之间仔细的热膨胀系数匹配,以及统计缺陷监控。

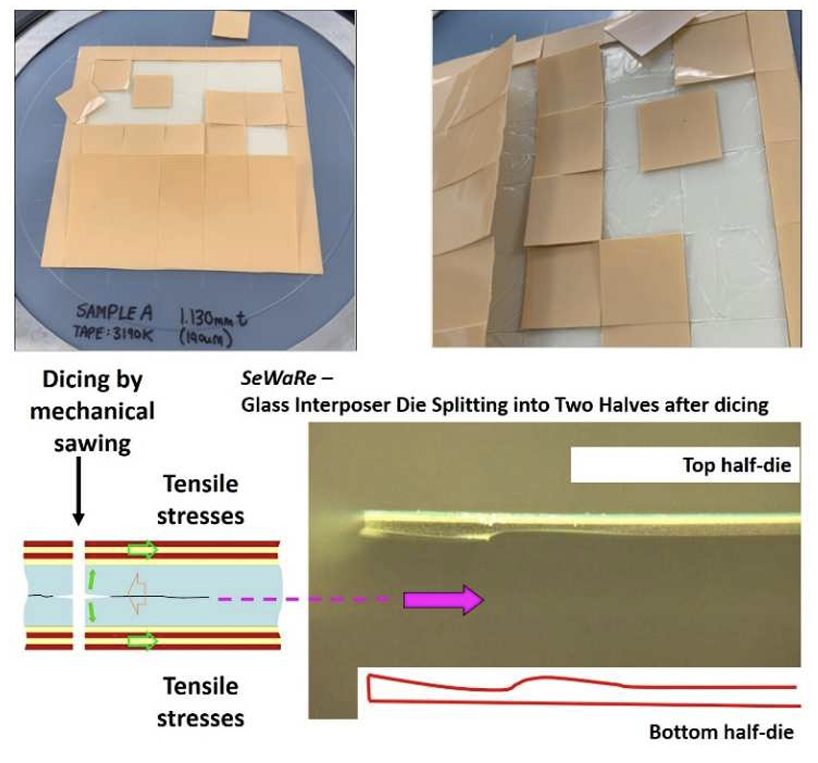

图5:SeWaRe切割失效的说明。

过去两年,主要半导体和封装公司宣布了开发和商业化玻璃芯基板的努力。公司正在投资试点线、演示原型并建设新的研发和生产设施。多家公司计划在未来几年将产品推向市场,其中一些已开始试生产,为商业部署做准备。

图6:由(a) Absolics和(b) Intel制造的玻璃基板图片,显示大规模面板生产能力。

TGV的形成和金属化是减缓玻璃基板采用的关键挑战。问题的第一部分是TGV的良率和重复性。精确控制孔径(顶部、底部和腰部)对可靠的物理气相沉积种子层覆盖必不可少。沙漏或凹入孔形状使沉积复杂化,常需要双面PVD。CD变化可能来自激光和玻璃成分或化学工艺的局部变化。

05先进应用和未来发展

玻璃基板技术的未来指向系统级面板架构,可能涵盖整个数据中心机架。这种演进需要将互连特征缩小到近单片级别,同时扩展以在大型封装中实现密集、异构集成。最终目标是支持每个封装多达一百万个I/O或每个面板数千万个I/O,代表复杂电子系统集成和制造方式的根本转变。

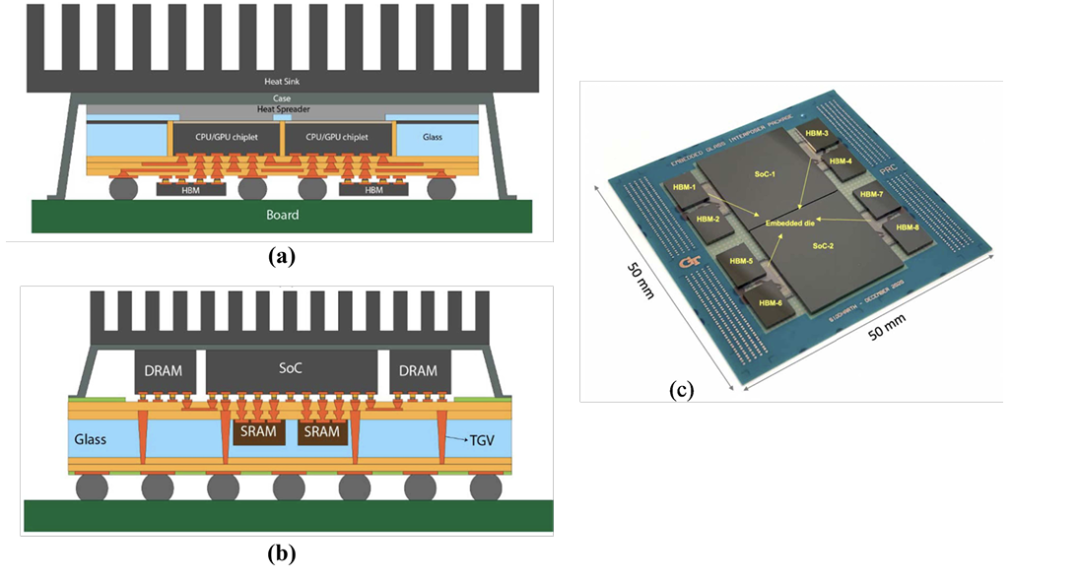

玻璃panel嵌入已成为高密度封装领域的有效进展,通过在结构化玻璃基板内嵌入芯片实现异构集成。与基于TSV的2.5D和3D硅interposer不同,GPE允许将已知良品芯片被动集成到玻璃腔中,通过多层聚合物再分布层实现信号和电源再分布。

图7:嵌入玻璃中的芯片的不同架构和assembly与毛细管底部填充后的嵌入式玻璃Interposer封装。

光学集成代表玻璃基板的另一个重要应用领域。微结构玻璃基板的能力为先进光学集成,特别是在光电共封装背景下提供关键支持。多种波导制造技术是可能的,包括离子交换扩散、飞秒激光诱导折射率改性和填充光学透明聚合物的通孔玻璃孔,支持平面和垂直(3D)波导架构。

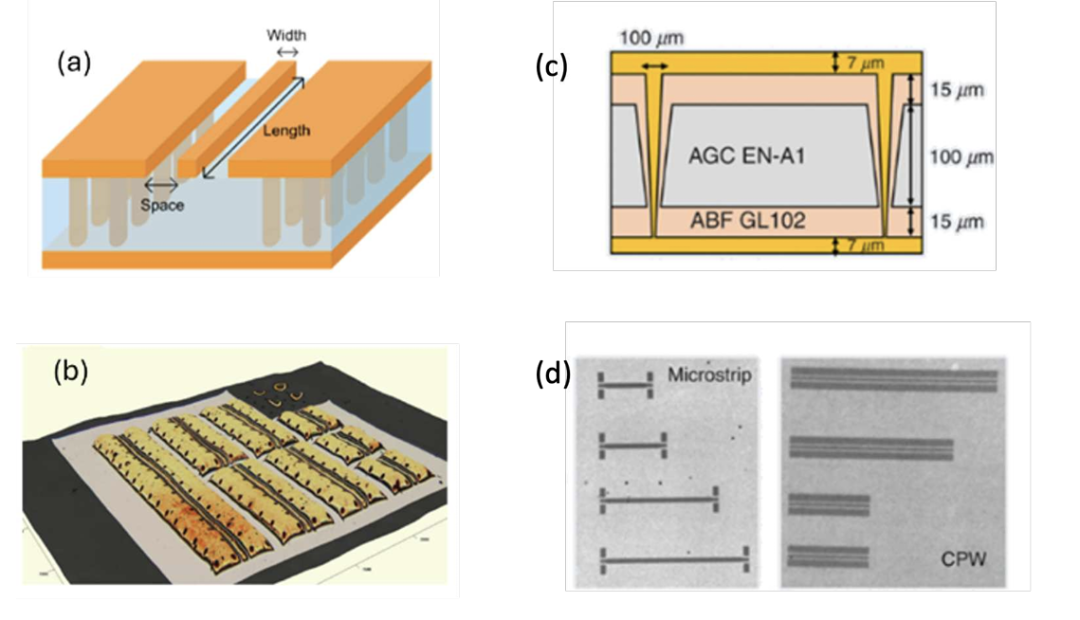

毫米波互连和组件利用先进玻璃处理技术,表现出低损耗、最小色散、高功率处理能力和优异宽带性能。玻璃基板的优异尺寸稳定性进一步支持细线图案化,确保阻抗匹配和最小插入损耗。

图8:玻璃上的CPW结构和堆叠配置,包括5G频段和D频段设计的制造样品。

玻璃基板技术的发展需要解决若干关键挑战。制造过程中和单片分离后的玻璃开裂是限制更大面板和封装尺寸的主要因素。根本原因在于聚合物电介质和无机玻璃性质之间的不匹配。为继续使用玻璃基板进行系统扩展,开发和采用低应力材料和工艺十分必要。

在500 mm × 500 mm玻璃面板规模上实现小于1微米的线/间距公差需要后端级精度。玻璃已提供优异的平整度和刚度,但传统聚合物电介质和半加法工艺无法提供相同精度水平,并且随着层的构建而降低公差。面板级平坦化将是未来改善公差的重要技术。

-

玻璃基板时代,TGV技术引领基板封装2024-05-30 5265

-

玻璃基板怎么制作?2020-04-03 3697

-

玻璃基板简介及生产流程2010-12-15 2474

-

玻璃基板/Ambix,玻璃基板/Ambix是什么意思2010-03-27 2440

-

基板玻璃的现状及发展趋势2020-10-13 9251

-

玻璃基板:封装材料的革新之路2024-05-17 3946

-

热门的玻璃基板,相比有机基板,怎么切?2024-08-30 1381

-

玻璃基板的技术优势有哪些2024-10-15 1489

-

玻璃基板的四大关键技术挑战2024-11-24 1664

-

AMD加入玻璃基板战局2024-11-28 1051

-

AMD获得玻璃核心基板技术专利2024-12-06 759

-

玻璃基板、柔性基板和陶瓷基板的优劣势2024-12-25 3105

-

玻璃基板基础知识2024-12-31 1808

-

微晶玻璃材质作为封装基板的优势2025-02-18 2232

-

玻璃基板TGV技术的具体工艺步骤2025-06-03 1661

全部0条评论

快来发表一下你的评论吧 !