从流场到温度场:高速航空齿轮喷油润滑中气液两相流与热平衡耦合机制研究

描述

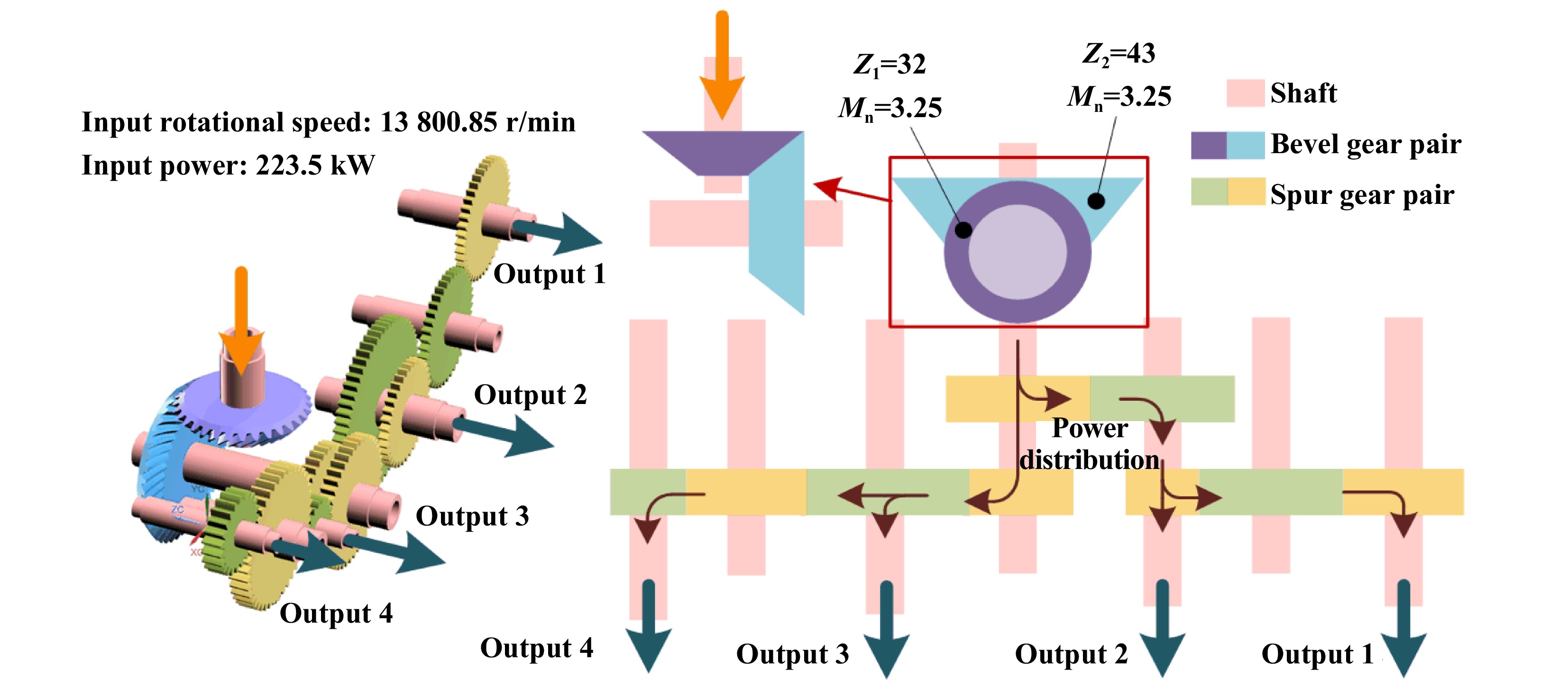

航空弧齿锥齿轮由于其高承载特性和传动稳定性,成为航空发动机附件机匣、直升机主减速器等高端装备机械传动系统的核心部件,在高速重载条件下承担着功率提取、输送和分配的关键功能。现代航空动力装置对功率密度的要求不断提高,使得弧齿锥齿轮的工作条件日趋严苛,常工作于转速超10000r/min、接触压力超1GPa的极端工况下。在此条件下,齿轮胶合、点蚀等失效风险显著加剧,直接影响航空装备的服役安全与可靠性。

喷油润滑作为航空弧齿锥齿轮最主要的润滑与冷却方式,其效能直接影响齿轮的传动性能与寿命。然而,在高线速度条件下,齿轮旋转所诱导的强烈气流会形成阻碍润滑油进入啮合区的空气屏障,导致喷油射流破碎、偏转及油液覆盖不足,进而引发乏油润滑甚至断油现象。由此产生的异常温升和热变形,进一步恶化齿轮的啮合性能,形成恶性循环。传统齿轮喷油润滑设计一般依赖Anderson-Loewenthal、Niemann等经验公式计算齿轮生热量,继而估算所需供油量。然而,这种方法未能充分考虑齿轮转速、喷油速度和喷油角度等实际润滑条件对润滑效果的影响,尤其对高速工况下齿轮喷油润滑的特殊规律适应性不足。

随着计算流体动力学(CFD)技术的迅速发展,流场-温度场耦合分析方法为深入研究高速齿轮润滑问题提供了有效手段。该方法能够精确考虑流场润滑对齿轮温度场的影响,揭示高速条件下流场和温度场的耦合作用机制,为航空弧齿锥齿轮传动设计提供更为准确的设计依据。目前,针对齿轮润滑的研究大多集中于中低速工况下的圆柱齿轮,而对高线速度条件下弧齿锥齿轮喷油润滑的研究相对不足,特别是针对线速度变化对润滑流场及温度场影响规律的认识尚不清晰,影响了航空齿轮传动装置向更高功率密度和更可靠方向发展的进程。

本文以某航空发动机附件机匣弧齿锥齿轮为研究对象,基于CFD方法建立热-流耦合数值模型,系统研究线速度从40m/s增至160m/s过程中的流场分布特性、油液覆盖规律、风阻损失演变及温度场分布特征,旨在揭示高线速度对弧齿锥齿轮喷油润滑性能的影响机制,为高速航空齿轮传动的润滑设计及热管理提供理论支撑与设计边界。

一、数值方法与计算模型

1.1 CFD数值方法

基于有限体积法对航空弧齿锥齿轮喷油润滑过程进行数值模拟,控制方程包括质量守恒方程(连续性方程)、动量守恒方程(N-S方程)及能量守恒方程,全面描述齿轮箱内流体的流动与传热特性。对于高速齿轮旋转诱导的湍流流动,采用k-ε湍流模型进行模拟,该模型在旋转机械流场计算中具有较好的稳定性和精度。

针对齿轮箱内气液两相流的存在,采用VOF(Volume of Fluid)多相流模型追踪油液与空气的界面动态变化。VOF方法通过求解相体积分数的连续性方程,精确捕捉自由液面的变形与运动,特别适用于喷油润滑过程中射流破碎、飞溅等复杂界面现象的模拟。为准确模拟齿轮旋转运动,计算中采用动网格技术与多重参考坐标系(MRF) 方法,在齿轮附近区域生成高质量网格,并精确传递旋转区域与静止区域间的流场信息。

1.2 热弹流耦合理论

高速重载工况下弧齿锥齿轮的润滑属于典型的热弹流润滑(TEHL)问题。本文基于点接触热弹流润滑理论,综合考虑了齿轮接触区的黏压-温特性、表面弹性变形及热效应对油膜形成与承载能力的影响。在润滑分析中,引入了考虑非牛顿特性的Reynolds方程、弹性变形方程及能量方程,建立了齿面润滑特性与摩擦热生成的关联模型。

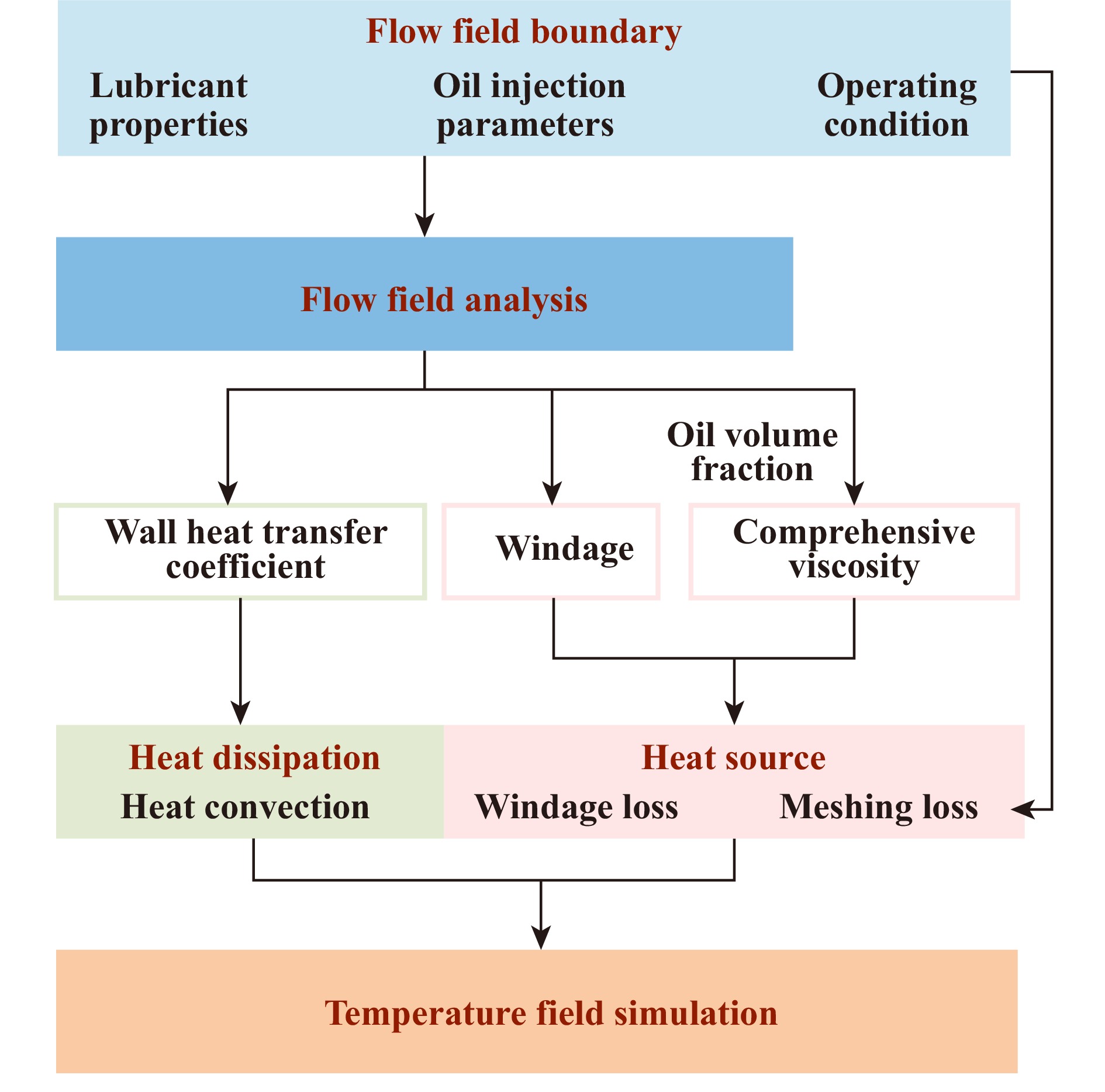

为准确预测齿轮温度场,建立了流场-温度场双向耦合计算方法:流场分析提供齿轮表面的对流换热系数与摩擦热源,温度场计算则反馈流体物性参数(如黏度、密度)的变化,通过迭代求解实现流场与温度场的协同分析。这种耦合分析方法能够更精确地反映高速条件下齿轮的实际工作状态,为温度场预测提供可靠手段。

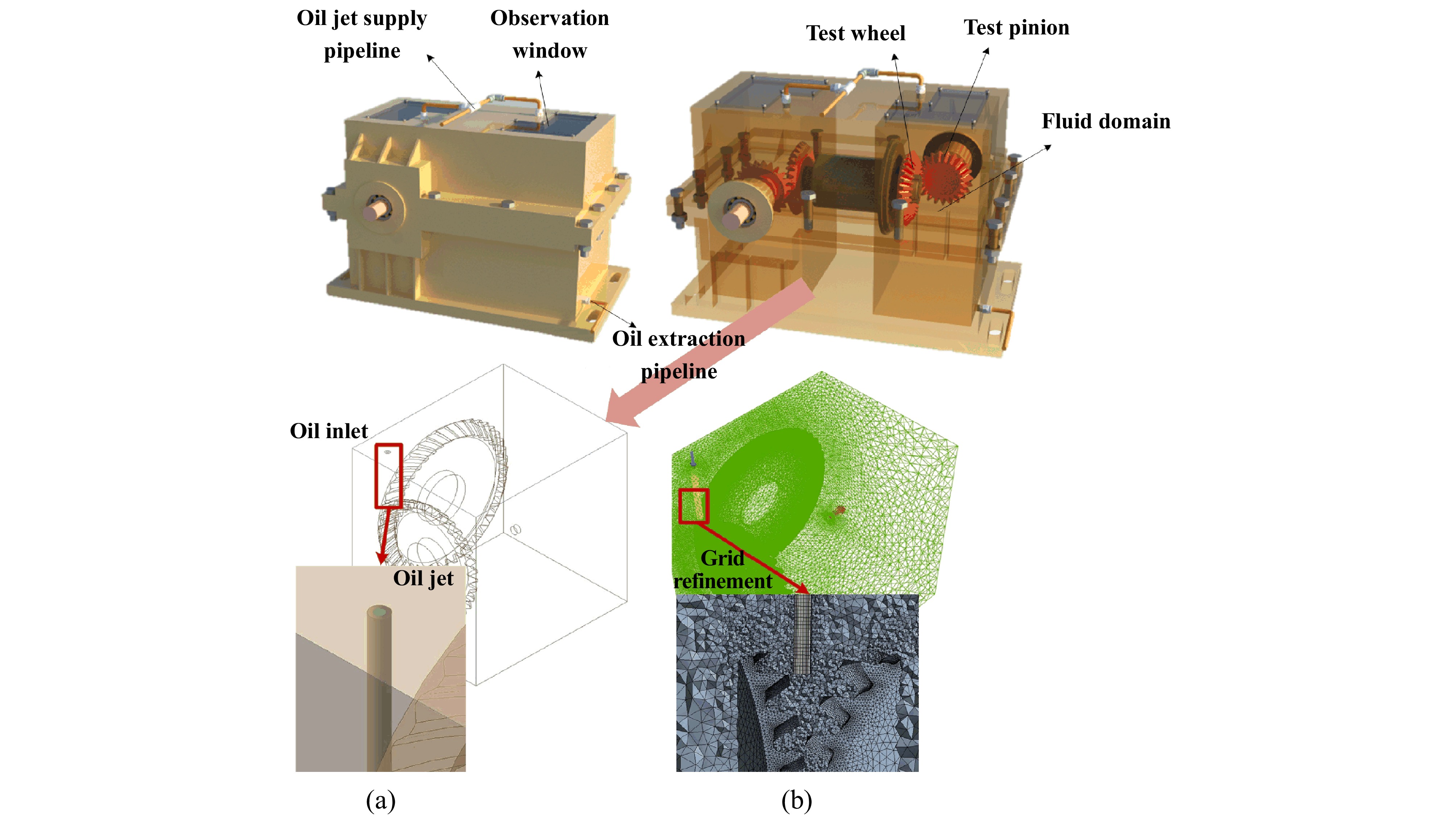

1.3 几何模型与网格策略

以某航空发动机附件机匣弧齿锥齿轮为研究对象,其基本参数包括:模数3.5mm,齿数31,压力角20°,螺旋角35°。为平衡计算精度与效率,对齿轮几何模型进行适当简化,去除小倒角、圆角等对整体流场影响较小的特征。

采用多区域网格划分策略,在齿轮啮合区及喷油冲击区进行局部网格加密,以确保捕捉油液分布与流动细节。在齿轮旋转边界层区域生成棱柱层网格,保证近壁面流动的精确解析。经过网格无关性验证,最终模型总网格量约650万,满足计算精度要求。

1.4 边界条件与计算参数

设置喷油嘴入口为质量流量入口,根据实际供油系统设定供油压力为0.4MPa,供油温度为80°C。齿轮箱出口设为压力出口,相对压力为0Pa。齿轮表面设置为无滑移边界条件,并指定旋转速度。

分析工况覆盖线速度从40m/s至160m/s的范围,相当于转速从5000r/min至20000r/min,涵盖了航空附件机匣齿轮的典型工作区间。润滑介质为航空合成润滑油,其黏温关系采用Vogel方程描述,充分考虑温度对润滑油黏度的显著影响。

1.5 求解方法与验证

采用压力-速度耦合算法(SIMPLE算法)求解控制方程,离散格式均采用二阶迎风格式以提高计算精度。时间步长设置为1×10⁻⁵s,保证库朗数在合理范围内。

为验证数值模型的准确性,将风阻损失计算结果与美国NASA研究者在文献中提供的试验数据进行了对比,结果表明两者吻合良好,验证了本文模型的正确性。同时,将齿轮温度场计算结果与试验数据进行了对比,最大相对误差在8%以内,进一步证明了模型的可可靠性。

二、流场仿真与润滑特性分析

2.1 射流液柱分布规律

在高线速度条件下,齿轮旋转诱导的强烈周向气流对喷油射流产生显著干扰。在线速度为40m/s时,射流液柱保持相对完整的核心区,能够有效覆盖齿轮啮入区,形成良好的润滑条件。然而,随着线速度提高至160m/s,射流液柱出现明显的破碎和雾化现象,核心区长度缩短约65%,油液弥散分布,导致有效抵达啮合区的油量大幅减少。

深入分析发现,当线速度超过100m/s时,齿轮周围气流的动压效应显著增强,形成类似于"气幕"的屏障作用,阻碍油液直接进入齿面。射流雷诺数随之增大,由层流状态转为湍流状态,表面波扰动加剧,最终导致液柱破碎。这种高速条件下的射流破碎现象直接降低了润滑油的利用效率,增加了啮合区的乏油风险。

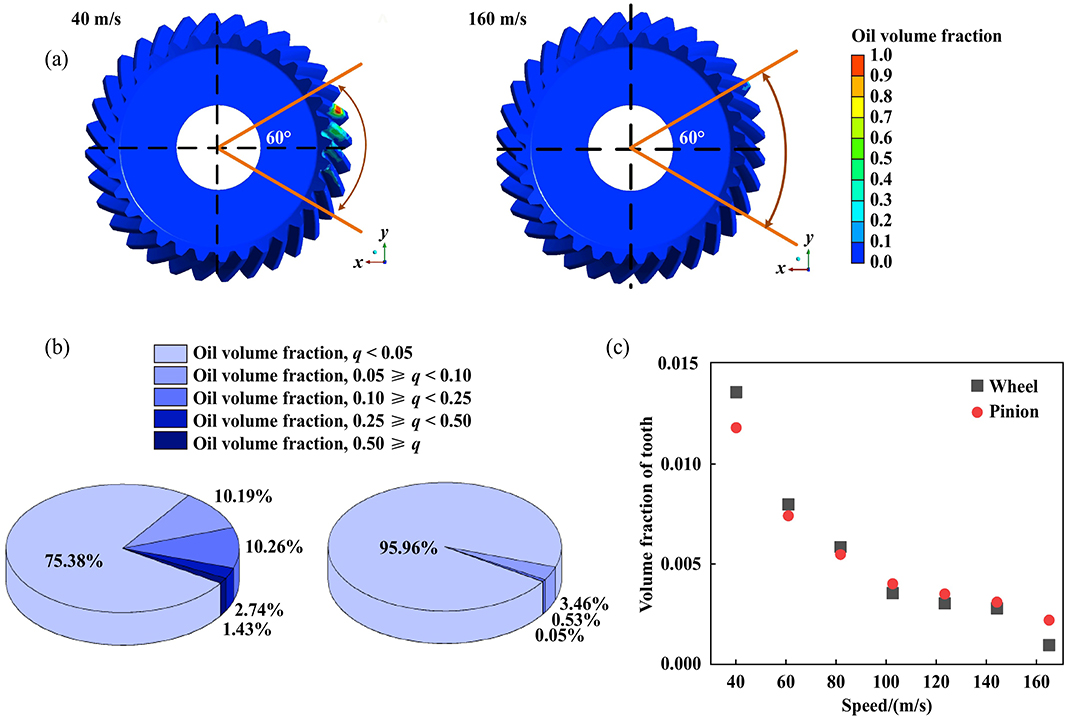

2.2 齿面油液分布与乏油现象

齿面油液分布是评价润滑效果的关键指标。在线速度为40m/s时,齿面油液分布均匀,油液体积分数维持在较高水平(约0.5以上),啮合区形成完整的润滑油膜。随着线速度提高,齿面油液覆盖面积和厚度均显著减小。当线速度达到160m/s时,齿面油液体积分数相比40m/s时下降83.5%,润滑效果严重恶化。

2.3 对流换热特性

齿面对流换热系数直接影响齿轮的散热效率。在线速度从40m/s增至120m/s过程中,齿面对流换热系数逐步提高,这是由于随着速度增加,齿面附近气流速度梯度增大,边界层减薄,强化了换热效果。然而,当线速度超过120m/s后,尽管齿面附近气流速度继续增加,但由于乏油效应加剧,油液对齿面的冷却贡献显著降低,导致整体对流换热系数不升反降。

分析齿面、端面对流换热系数均值以及啮合区对流换热系数随线速度的变化可以发现,随着线速度提高,端面对流换热和齿面对流换热均上升,且齿面均值大于端面均值2~3倍。特别值得注意的是啮合区的对流换热系数变化:在120m/s之前对流换热系数随线速度提高而提高,超过120m/s后则发生下降。这表明在120m/s之前空气对啮合区对流影响占主导作用,而当线速度超过120m/s后,由于齿面滑油降低到一定程度,乏油情况导致滑油成为影响齿面对流换热系数的主导因素。

三、功率损失和温度场结果

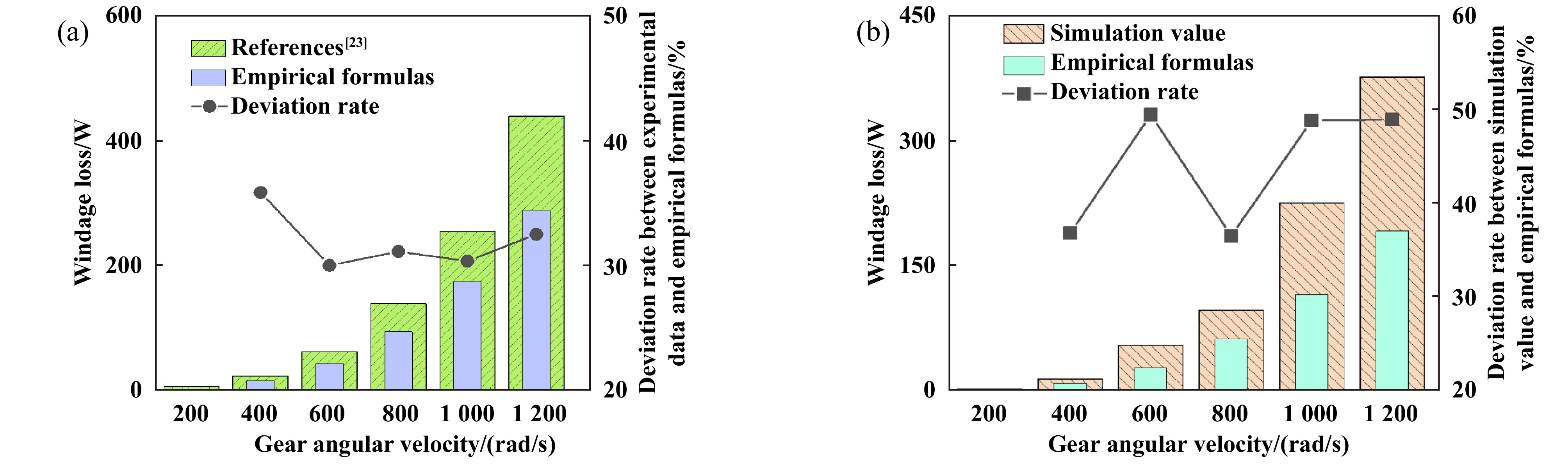

3.1 风阻损失与功率效率

风阻损失是高速齿轮传动中不可忽视的功率损耗来源。研究表明,随着线速度提高,风阻损失呈指数增长趋势。在线速度低于80m/s时,风阻损失占总功率损失的比例小于15%,而当线速度超过80m/s后,风阻损失成为齿轮副的主要功率损失来源,在160m/s时占比高达68%。

风阻损失的指数增长可归因于齿轮周围空气的湍流强度急剧增加。高速旋转的齿轮表面与空气间的摩擦,以及齿轮齿槽内气体的压缩与膨胀作用,共同消耗了大量能量。此外,齿轮箱内形成的复杂涡系也增加了流动阻力,进一步提升了风阻损失。

为降低风阻损失,可考虑在齿轮箱内设计合理的导流罩结构。研究表明,合理设计的导流罩能够有效规整齿轮箱内气流路径,减少涡流强度,从而降低风阻损失。研究表明,高速下合理采用导流罩可以降低80%的风阻损失。

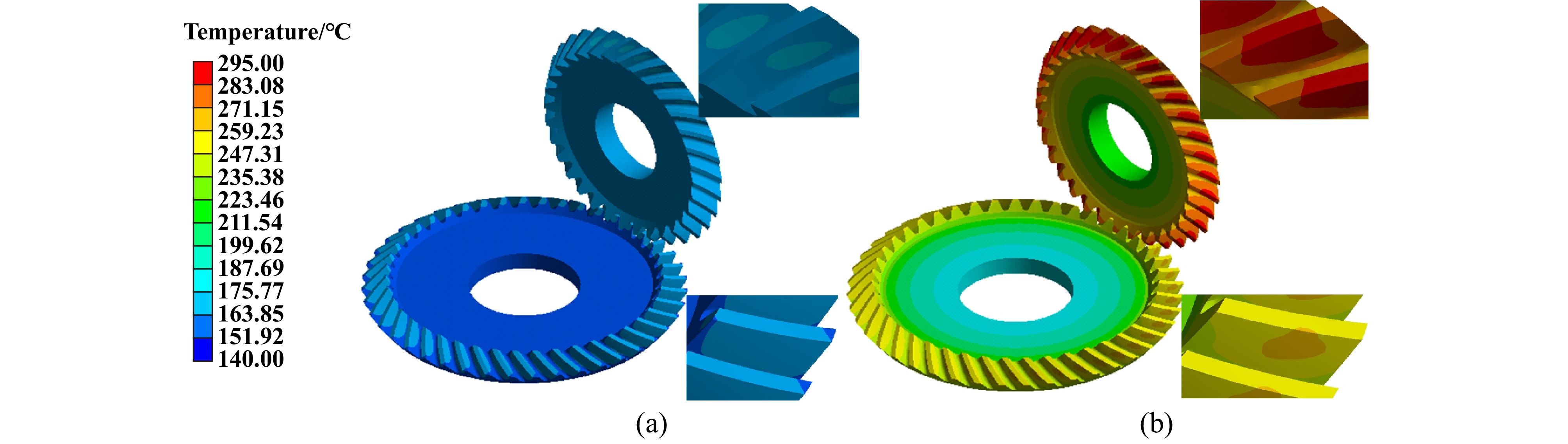

3.2 多热源作用下的温度场分布

高速航空弧齿锥齿轮的温度场由多种热源共同作用形成,主要包括啮合摩擦热、风阻产热及搅油损失热。在低线速度条件下(≤80m/s),啮合摩擦热是主要热源,而在高线速度条件下(>80m/s),风阻产热占据主导地位。

基于传热学及摩擦学原理,建立了弹流润滑和边界润滑有机结合的啮合齿面摩擦热数学模型。在乏油条件下,齿面接触状态发生变化,边界润滑比例增加,导致摩擦系数增大,进一步加剧了摩擦热的产生。计算结果显示,在5min的乏油润滑过程中,主动轮在功率从866kW增至2000kW时,其最大温度升高了657℃,而在转速从5000r/min增至20000r/min时其最大温度降低了8502℃,表明转速提高对齿面散热具有积极影响,但功率增加则直接导致温度上升。

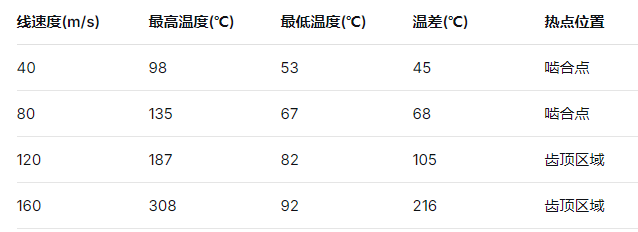

3.3 线速度对温度场的影响

线速度对齿轮温度场分布具有显著影响。随着线速度提高,齿轮整体温度水平上升,且温度分布不均匀性加剧。在线速度为40m/s时,齿轮最高温度位于啮合点附近,整体温差约为45℃。当线速度增加至160m/s时,齿轮最高温度上升约210℃,且温差扩大至约120℃。

温度分布的不均匀性导致齿轮产生不均匀的热变形,进而改变齿轮的啮合特性,造成载荷集中,进一步加剧温升,形成恶性循环。特别是在线速度超过120m/s后,齿顶区域取代啮合点成为新的温度热点,这与高速条件下齿顶区域与周围空气的相对速度最大,风阻产热集中有关。

对啮合区温度的分析表明,在线速度低于100m/s时,喷油润滑仍能有效控制啮合区温升,而当线速度超过120m/s后,由于乏油现象加剧,啮合区温度急剧上升,最高可达300℃以上,超过了航空润滑油的允许工作范围,极大增加了齿轮胶合失效的风险。

四、高速齿轮润滑设计方法

4.1 喷油参数优化策略

针对高速条件下射流破碎导致的润滑效率下降问题,优化喷油参数是提升润滑效果的直接手段。研究表明,喷油角度、喷油位置和喷油速度的合理配置能够显著改善齿面油液覆盖状况。

基于CFD流场分析,可获得最优喷嘴角度配置。研究发现,将喷嘴布置在齿轮啮入侧,并与啮合点呈特定入射角(约60°),能够最大程度减小高速气流的干扰,确保油液直接输送至啮合区。不同喷油角度下的温度场耦合分析表明,最优喷嘴角度布置下的齿轮啮合区平均温度较常规喷嘴角度下降了5.24K,验证了最优喷嘴角度的正确性。

喷油速度的优化同样重要。过低的喷油速度无法克服气流屏障,而过高的喷油速度则导致油液冲击齿面后产生剧烈飞溅,降低润滑效果。研究表明,存在一个临界喷油速度比(喷油速度与齿轮线速度的比值),在此条件下润滑效率最高。对于航空弧齿锥齿轮,该比值通常在0.6-0.8范围内。

4.2 导流罩与挡板结构设计

为应对高速条件下的气流干扰问题,合理的导流罩设计能够有效规整齿轮箱内气流路径,减小风阻损失,同时改善油液分布。导流罩的设计原理在于通过引导齿轮周围气流,降低啮合区附近的气流速度,从而减少对喷油射流的干扰。

研究表明,导流罩与齿轮齿顶的最优间隙约为齿高的15%-20%,在此条件下,风阻损失可降低约70%-80%,同时齿面油液体积分数提高约25%。此外,导流罩的轴向延伸能够有效限制油液的轴向飞溅,提高油液的利用效率。

针对低温工况下高速齿轮传动的飞溅润滑,提出了一种仿生蜂巢挡板结构,并采用多岛遗传算法对其结构进行优化。优化后的仿生蜂巢挡板在相同工况下,相较于无挡板,齿面润滑油的平均体积分数提高了68.46%,与原始挡板相比提升了7.88%。这种结构能够有效捕获飞溅的油滴并将其重新导向齿面,显著改善润滑效果。

4.3 材料与表面技术应用

在高速高温工况下,齿轮材料的热物理性能及表面处理技术对润滑性能与使用寿命具有重要影响。针对航空弧齿锥齿轮的极端工作条件,推荐选用高热导率齿轮钢,如CSS-42L等,其优异的热导率能够加速齿面热量向齿芯的传导,降低齿面瞬时温度。

表面处理技术方面,DLC涂层、表面光整等技术能够有效改善齿面摩擦学特性。通过研究4种不同表面处理的齿轮胶合能力,发现DLC涂层对齿轮抗胶合性能作用最好。此外,研究结果显示光整相比磨削能提升30%的齿轮抗胶合性能。

对于高速齿轮,齿面微观纹理设计也是一种有效的技术手段。通过激光加工或机械加工在齿面制备特定形状和分布的微观凹坑,能够增强油液滞留能力,同时在乏油条件下提供额外的润滑剂补给,延长乏油润滑条件下的安全工作时间。

4.4 试验验证与仿真校准

为验证数值模型的准确性,可搭建一套高速齿轮喷油润滑试验台,采用高速摄影技术记录射流液柱形态,利用红外热像仪测量齿轮表面温度分布。试验结果表明,数值模拟得到的射流形态、油液分布及温度场与试验结果吻合良好,证明了数值模型的可靠性。

针对风阻损失的测量,采用扭矩传感器测量齿轮在空转状态下的阻力矩,结果与仿真预测的风阻损失趋势一致,最大相对误差在12%以内,在工程可接受范围内。这一验证结果为仿真模型在高速齿轮设计中的应用提供了信心。

基于验证的数值模型,进一步研究了不同喷油参数(喷油角度、喷油速度、喷油位置)对润滑效果的影响规律,形成了适用于高速航空弧齿锥齿轮的喷油润滑设计准则,为工程实践提供了理论指导。

五、结论与展望

通过建立航空弧齿锥齿轮喷油润滑热-流耦合分析模型,系统研究线速度从40m/s增至160m/s过程中的流场演变规律、齿面油液分布特性、风阻损失变化及温度场分布特征,得出以下主要结论:

高线速度条件下(>100m/s),齿轮旋转诱导的强烈周向气流导致喷油射流破碎和雾化,核心区长度缩短约65%,润滑效率显著降低。当线速度从40m/s升高到160m/s时,齿面油液体积分数下降83.5%,润滑效果严重恶化。

线速度120m/s是该型弧齿锥齿轮的乏油临界点。超过此值后,低油液体积分数区域(q < 0.05)占比从10.26%急剧增加至95.96%,齿面直接接触风险显著增加。

风阻损失随线速度提高呈指数增长,在线速度超过80m/s后成为齿轮副的主要功率损失来源,在160m/s时占比高达78.1%。合理设计导流罩可降低风阻损失约70%-80%。

随着线速度提高,齿轮整体温度水平上升,且温度分布不均匀性加剧。在线速度为160m/s时,齿轮最高温度达308℃,温差扩大至216℃,导致显著的热变形和啮合性能恶化。

通过优化喷油参数(喷油角度约60°,喷油速度与齿轮线速度比值为0.6-0.8)及采用仿生蜂巢挡板结构,齿面润滑油平均体积分数最高可提升68.46%,啮合区平均温度下降5.24K。

基于研究结果,未来高速航空齿轮润滑研究可在以下方面继续深入:发展更加精确的多相流-热-结构耦合数值模型,考虑润滑油的热退化及非牛顿特性;开展极端工况(如低温启动、瞬时过载)下的润滑特性研究;探索新型润滑方式(如微量润滑、静电喷雾润滑)在高速齿轮中的应用可能性;建立完善的高速齿轮热-机械疲劳寿命预测方法。通过这些深入研究,进一步提升航空齿轮传动的功率密度、可靠性及服役寿命。

&注:文章内使用的及部分文字内容来源网络,部分图片来源于《摩擦学学报 45卷》,仅供参考使用,如侵权可联系我们删除,如需了解公司产品及商务合作,请与我们联系!!

湖南泰德航空技术有限公司于2012年成立,多年来持续学习与创新,成长为行业内有影响力的高新技术企业。公司聚焦高品质航空航天流体控制元件及系统研发,深度布局航空航天、船舶兵器、低空经济等高科技领域,在航空航天燃/滑油泵、阀元件、流体控制系统及航空测试设备的研发上投入大量精力持续研发,为提升公司整体竞争力提供坚实支撑。

公司总部位于长沙市雨花区同升街道汇金路877号,株洲市天元区动力谷作为现代化生产基地,构建起集研发、生产、检测、测试于一体的全链条产业体系。经过十余年稳步发展,成功实现从贸易和航空非标测试设备研制迈向航空航天发动机、无人机、靶机、eVTOL等飞行器燃油、润滑、冷却系统的创新研发转型,不断提升技术实力。

公司已通过 GB/T 19001-2016/ISO 9001:2015质量管理体系认证,以严苛标准保障产品质量。公司注重知识产权的保护和利用,积极申请发明专利、实用新型专利和软著,目前累计获得的知识产权已经有10多项。泰德航空以客户需求为导向,积极拓展核心业务,与中国航发、中航工业、中国航天科工、中科院、国防科技大学、中国空气动力研究与发展中心等国内顶尖科研单位达成深度战略合作,整合优势资源,攻克多项技术难题,为进一步的发展奠定坚实基础。

湖南泰德航空始终坚持创新,建立健全供应链和销售服务体系、坚持质量管理的目标,不断提高自身核心竞争优势,为客户提供更经济、更高效的飞行器动力、润滑、冷却系统、测试系统等解决方案。

-

求教,谁有测过温度场的?2016-04-12 1808

-

labview可以实时显示温度场图吗?2016-04-16 4947

-

两相流相浓度检测技术的研究2009-07-02 526

-

玻璃锡槽中保护性气体温度场和流场分析2010-08-20 625

-

基于ANSYS耦合场分析的电器装置温度场仿真2011-08-11 1117

-

高速永磁电机流体场与温度场的计算分析2017-01-05 957

-

矿用隔爆一体化变频电机的三维流场温度场耦合计算_丁杰2017-01-08 894

-

基于流固耦合的无人机主推进电机温度场研究_张炳义2017-01-07 640

-

基于SolidWorks Simulation软件对户外机柜内部的流场、温度场进行计算及仿真分析2017-12-05 3919

-

电弧温度场分布测量2018-01-17 2015

-

内冷油道位置对柴油机活塞温度场的影响研究2018-02-26 1012

-

浅谈基于ANSYS Workbench平台的流-热-固多场耦合的算法2021-03-30 13250

-

高低温试验箱内风速对温度场影响的数值研究2021-05-06 1100

-

高速球轴承喷油润滑流场特性研究2023-12-27 1691

全部0条评论

快来发表一下你的评论吧 !