半导体封装可靠性中“柯肯达尔效应(kirkendall Effect)”的详解;

半导体封装可靠性中“柯肯达尔效应(kirkendall Effect)”的详解;

描述

【博主简介】本人“爱在七夕时”,系一名半导体行业质量管理从业者,旨在业余时间不定期的分享半导体行业中的:产品质量、失效分析、可靠性分析和产品基础应用等相关知识。常言:真知不问出处,所分享的内容如有雷同或是不当之处,还请大家海涵,当前在各网络平台上均以此昵称为ID跟大家一起交流学习!

键合工艺技术是半导体封装环节中的重要技术方法, 而键合系统相关的失效也直接影响着电子元器件的互连可靠性。虽然同为键合区域的失效, 但失效机理却千差万别。而在与微电子器件的封装相关和在使用过程中产生的失效中, 键合系统的相关失效占据了相当的比重。键合系统的失效并不仅仅只是因为该相关工艺的方式方法的问题, 而是与材料、 封装缺陷、 工艺参数、 污染、 应用场景、 外部机械应力和电应力等因素的影响都息息相关。

最近,因为引线键合的柯肯达尔孔洞现象在我身边热议,与之相关的影响因素有说是材质、也有说是应用结温......不管是行业内的还是行业外的均众说纷纭,所以,本章节要跟大家分享的就是半导体封装可靠性中的“柯肯达尔效应(kirkendall Effect)”相关的知识,希望有兴趣的朋友可以一起交流学习,其中有不足或是遗漏的地方,还望不吝赐教。

柯肯达尔效应(kirkendall Effect)是1947年一位美国的化学家与冶金学家,名叫:恩内斯特·欧利维·柯肯德尔(英语:Ernest Oliver Kirkendall,1914年7月6日-2005年8月22日)发现的,当时被命名为:柯肯德尔效应。它属于材料科学基础课程,固体中原子及分子的运动章节,置换型固熔体中的扩散的知识内容,后更名为柯肯达尔效应(kirkendall Effect)并流传于世。

一、柯肯达尔效应(kirkendall Effect)的概述

柯肯达尔效应,英文全称为:kirkendall Effect,原来是指两种扩散速率不同的金属在扩散过程中会形成缺陷,现已成为中空纳米颗粒的一种制备方法。

在半导体封装可靠性中,我们就会遇到一种失效模式,其现象是IMC键合界面处出现一些空洞,导致电路测试出现阻值增大或open异常等,这种现象即Kirkendall效应(柯肯达尔效应)。

Kirkendall Effect概念最早来源于冶金学,指两种扩散速率不同的金属在扩散过程中会形成缺陷。封装键合中,不同金属间会形成界面金属间化合物(IMC)。由于不同金属的化学势、晶格常数和热膨胀系数不同,在键合点内产生很大应力,粘附力下降,造成半断线状态,接触电阻增加,最后导致开路失效。

二、柯肯达尔效应(kirkendall Effect)的形成机制

因为不同原子扩散与界面反应速率不同,所以:

当Au溶解与IMC形成:焊接时,ENIG焊盘中的Au层迅速溶解到锡铅焊料中,与Sn反应生成AuSn₄金属间化合物(IMC)。同时,焊料中的Sn与Ni层反应生成Ni3Sn4 IMC。

富P层的伴生:由于Ni层中掺杂磷(P),在Ni3Sn4生长过程中,P被排挤至界面附近,形成非晶态富P层(Ni-P+层)。

1、柯肯达尔空洞(Kirkendall Void)形成的原因

(1)Ni扩散与晶格失配

Ni原子向焊料中扩散的速度快于Sn原子向Ni层的反向扩散,导致界面处形成原子通量不平衡。这种不平衡在Ni3Sn4与富P层之间引发微小空洞,即柯肯达尔空洞,如下图所示:

(2)温度依赖性

富P层在低于其自结晶温度(如再流焊210℃)时发生晶化,加剧了空洞的形成。

2、柯肯达尔空洞(Kirkendall Void)对焊点可靠性的影响

柯肯达尔空洞(Kirkendall Void)对焊点可靠性的主要影响体现在富P层增厚的风险,因为富P层越厚,空洞数量越多,导致焊缝机械强度下降,甚至引发开裂。

3、柯肯达尔空洞(Kirkendall Void)的控制策略

(1)优化Ni层磷含量(通常3-7 wt%),平衡耐蚀性与IMC生长速率。

(2)控制焊接温度曲线(如峰值温度、升温速率),减少Ni过度扩散。

(3)添加微量元素,形成特定的金属粒子抑制原子扩散。

三、柯肯达尔效应(kirkendall Effect)在引线键合里常见的问题

金铝(Au-Al)效应是集成电路封装中常见的失效问题,严重影响器件的可靠性。下面系统的解析其成因、表现与演化机制,并结合实验与仿真提出多种应对措施,为提升键合可靠性提供参考。

1、金铝(Au-Al)效应概述

首先说现象,在集成电路的组装环节,金、铝键合是较为常见的操作。然而,金铝键合系统的失效情况却频繁出现,尤其是在经过高温储存考核后,常常会面临严重的脱键问题,这对电路产品的质量和可靠性构成了极大的潜在威胁,具体情况如下图所示:

在集成电路的封装过程中,常见的金、铝体系主要有以下几种:

(1)金丝球焊与集成电路铝焊盘之间形成的金铝键合。

(2)铝丝楔焊与陶瓷外壳键合指镀金层之间形成的金铝键合。

(3)铝丝楔焊与陶瓷基板焊盘镀金层之间形成的金铝键合。

下图给出了从焊盘上移除后典型金球底面的SEM图。在下图a中,亮的区域为金属间化合物;图b中,暗的部分表示未粘合区域。经计算,IMC对焊球底部的覆盖率为84%。

我们再说说原理,金和铝属于两种不同的金属,在它们结合的过程中,首先会生成金属间化合物(IMC)。IMC的形成是金铝键合完成的重要标志。适量的IMC能够在一定程度上增强界面的键合强度。但不可避免的是,随着器件服役时间的延长以及环境温度的升高,IMC的生成量会逐渐增加。

与其他金属间的结合情况类似,当IMC层过厚时,会导致界面变脆、强度下降等问题。同时,在IMC的生长过程中,由于金和铝具有不对称的扩散特性,在金铝键合体系中往往会形成柯肯达尔空洞(Kirkendall Void)。由于金和铝的扩散系数不同,在它们的接触面上会形成小空隙,这就是所谓的柯肯达尔效应(kirkendall Effect)。柯肯达尔空洞(Kirkendall Void)在键合界面附近形成并逐渐生长,在器件继续老化的过程中,这些小空隙会逐渐连接成片,形成裂纹,进而导致接触不良或引线脱落,最终造成开路失效。目前,普遍认为IMC和柯肯达尔空洞(Kirkendall Void)的生长是导致金铝引线键合失效的主要原因之一。

不过,也有研究观点认为,柯肯达尔空洞(Kirkendall Void)等化学腐蚀对金铝键合脱键的影响并不显著。当多种化合物在金和铝的界面上生成时,会引起体积膨胀,从而导致内应力集中,金丝球初始存在空洞群和缺陷的区域更容易产生裂纹并形成分层。

金铝系统界面的演变是一个极为复杂的动力学过程。研究表明,金和铝之间会产生五种IMC,分别是Au₄Al、Au₅Al₂、Au₂Al、AuAl₂、AuAl,具体情况如下表所示。其中,AuAl呈紫色,俗称:紫斑,也是本章节要着重跟大家分享的柯肯达尔效应(kirkendall Effect),而Au₂Al呈白色,称为白斑,白斑质地脆且导电率低,很容易从相界面上产生裂缝。在金铝键合界面,这五种IMC都存在,它们的晶格常数、膨胀系数以及形成过程中体积的变化各不相同,并且电导率较低。在温度环境变化的过程中,键合点会产生较大的内应力,很容易在相界面处出现裂痕,进而导致接触电阻增大、接触不良,甚至出现开路的情况。

焊点处IMC也相似,Cu、Sn在Cu3Sn相中的扩散不平衡,导致柯肯达尔空洞(Kirkendall Void)的形成。柯肯达尔空洞(Kirkendall Void)与Cu3Sn层的关联性很强,随着Cu3Sn 层的形成而出现,随着Cu3Sn层的减薄而减少或消失,较少出现在Cu6Sn5层中。Cu基板的结构、缺陷和杂质对柯肯达尔空洞(Kirkendall Void)的影响较明显。

下图给出了Au-AI化合物的生成热(HOF)和有效生成热(EHOF)。

同时,早期的时候,还听说过:有研究人员为了深入探究金铝(Au-Al)体系反应这一复杂过程,以及多种IMC的生成和演变情况,将直径为20μm的金丝键合到1μm厚的金属化铝焊盘上,然后采用175℃至250℃的温度对界面反应进行加速处理,观察热退火过程中金铝键合界面的相变情况,如下图所示。在键合之前,铝焊盘表面自然形成了一层薄薄的氧化膜;在最初的键合完成后,Au₄Al和AuAl₂两种化合物最先形成;随着退火过程的推进,Au₅Al₂成核并逐渐成为初期的主导相;随着铝焊盘的逐渐耗尽,AuAl₂会转换为Au₅Al₂;最后,Au₄Al通过消耗Au₅Al₂继续生长,并成为长时间退火后的最终产物。

2、金铝(Au-Al)与铝金(AI-Au)体系的介绍

虽然金铝(Au-Al)键合体系的具体形成情形多种多样,但总体上可划分为两类:一类是金丝与铝镀层结合形成的金铝(Au-Al)体系;另一类是铝丝与金镀层结合形成的铝金(AI-Au)体系。相关研究显示,在这两种不同的金铝键合体系中,键合失效的过程以及失效的内在机理存在一定差异。

(1)金铝(Au-Al)体系

研究人员把金丝与铝焊盘之间的界面反应细分为三个阶段:

a、稳定增长阶段

在这个阶段,IMC层的厚度随时间的增加有较为明显的变化,呈现出稳定增长的态势。

b、横向相变主导阶段

当键合界面下方的集成电路AI焊盘被完全消耗后,IMC开始与焊点外侧焊盘的AI发生反应,此时反应进入第二阶段。在这一阶段,金铝(Au-AI)之间的横向相变成为主要过程,IMC在垂直方向上的增长速度减缓,并且增长趋势变得不规则。

c、裂纹扩展阶段

此阶段包括Au-AI之间纵向反应的停滞以及横向反应的扩散。焊点中心区域的IMC在垂直方向上的厚度逐渐减小,而边缘处IMC在垂直方向上的厚度增加,同时IMC向水平方向扩展。随着柯肯达尔空洞(Kirkendall Void)的不断聚集,产生应力集中现象,进而导致IMC与焊盘下的SiO₂界面出现裂纹,并且裂纹会随着时间的推移逐渐扩展。

对于金丝与芯片铝膜形成的金铝(Au-AI)键合界面,其热退化过程以铝膜的完全消耗作为反应终止的标志。这是因为一般情况下,芯片焊盘上的铝层都比较薄,采用薄铝工艺时铝层厚度大约为0.5μm,而厚铝工艺的铝层厚度也仅能达到1.8至2.5μm。与直径为25μm、18μm的金丝所形成的金丝球相比,在共同形成IMC的反应过程中,焊盘中的铝很容易就被消耗完了。下图展示了直径为25μm的金丝在厚度为1μm的AI-1%Si-0.5%Cu焊盘芯片上形成的键合点,经过175℃、2h高温储存后的界面化合物形貌。

将直径为25μm的金丝键合到厚度为3.4μm的铝镀层上,通过在175℃的环境下进行高温储存,并利用FIB-SEM-EDS双束系统实时观察Au-A1-Si系统界面的变化情况,具体如下图所示:

(2)铝金(AI-Au)体系

金铝(Au-Al)体系与铝金(AI-Au)体系键合界面的失效机理并非完全一致。

对于铝丝与镀金层形成的AI/Au体系键合界面而言,两种金属有可能都不会被完全消耗掉。例如,陶瓷基板上的厚膜金导体,其厚度通常可以达到10μm左右。这是因为在厚膜陶瓷基板上印制金导体时,不仅要考虑键合的需求,还需要保证芯片粘结后的剪切应力符合标准。由于厚膜金导体中的金含量充足,会促使铝丝中的铝原子不断向金导体扩散,以满足界面反应对铝原子的需求。一般来说,铝丝的直径相对较粗,铝硅丝的直径可达32μm,而粗铝丝的直径更是可以达到75μm、100μm甚至500μm,这使得金和铝在界面上的化合反应能够持续更长时间。然而,在使用铝丝的电路中,通常会有较大的电流通过,或者本身就是功率器件,焊点的发热效应会加速反应的进行。一般情况下,铝丝所能提供的铝量是有限的,这就导致在靠近界面的铝丝内部容易出现空洞。

当铝丝键合在陶瓷外壳键合指镀金层或功率器件引脚镀金层上时,镀金层也有可能被完全耗尽。以直径为250μm的粗铝丝与功率器件引脚镀金层形成的铝金(AI-Au)体系为例,在200℃、1942h的高温加速条件下,该样品金铝键合界面的形貌如下图所示。从图中可以明显看出,金层已全部被消耗,铝丝与界面化合物分离,产生了很宽的裂痕。

四、柯肯达尔效应(kirkendall Effect)的制备方法

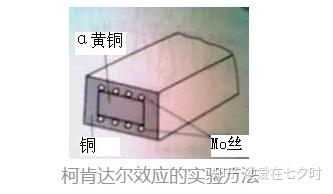

1947年,他们设计了一个试验,在黄铜块(70%铜,30%锌)上镀一层铜,并在铜和黄铜界面上预先放两排Mo丝。将该样品经过785℃扩散退火56d后,发现上下两排Mo丝的距离L减小了0.25mm,并且在黄铜上留有一些小洞。

假如Cu和Zn的扩散系数相等,那么以原Mo丝平面为分界面,两侧进行的是等量的Cu和Zn原子互换,考虑到Zn(原子序数是30,熔点419.5℃——低)的原子尺寸(原子半径134pm)大于Cu原子(原子序数29,原子半径128pm,熔点1083.4℃——高),Zn的外移会导致Mo丝(标记面)向黄铜一侧移动,但经计算移动量仅为观察值的1/10左右。

由此可见,两种原子尺寸的差异不是Mo丝移动的主要原因,这只能是在退火时,因Cu,Zn两种原子的扩散速率不同,导致了由黄铜中扩散出的Zn的通量大于铜原子扩散进入的通量。这种“不等量扩散”导致Mo丝移动的现象称为柯肯达尔效应(kirkendall Effect)。以后,又发现了多种置换型扩散偶中都有柯肯达尔效应,例如,Ag-Au,Ag-Cu,Au-Ni,Cu-Al,Cu-Sn及Ti-Mo。

五、柯肯达尔效应(kirkendall Effect)Ni层氧化问题与焊接失效

1、Ni层的氧化机理

a、Au层缺陷

若ENIG工艺中Au层过薄(<0.05 µm)或储存时间过长,Ni层表面暴露于环境,发生氧化生成NiO。

b、润湿性丧失

氧化后的Ni层无法被焊料润湿,导致IMC无法连续形成,仅残留Au-Sn团状IMC(如AuSn₄)。

2、Ni层的失效表现

a、界面形貌

焊接界面呈现“岛屿状”IMC分布,缺乏连续的Ni3Sn4层,如下图所示:

b、力学性能

焊点剪切强度显著降低,易在热循环或振动条件下失效。

3、预防措施

a、工艺控制

确保Au层厚度≥0.05 µm,避免针孔缺陷。

缩短PCB储存时间(建议<6个月),控制湿度(<30% RH)。

b、焊接前处理

对长期存放的PCB进行等离子清洗或微蚀刻,去除表面氧化物。

采用含润湿力强的焊膏,增强润湿性。

4、优化建议

(1)材料选择

使用低磷含量Ni层(3-5 wt%),平衡耐蚀性与IMC生长速率。

选用无铅焊料(如SAC305),减少Sn-Pb共晶对IMC生长的催化效应。

(2)工艺优化

a、再流焊温度曲线

峰值温度控制在245-255℃,避免长时间高温导致Ni过度扩散。

延长200-220℃保温段,促进IMC均匀生长。

b、氮气保护

降低氧含量至<50 ppm,减少Ni氧化风险。

(3)检测与监控

a、SEM/EDS分析

定期检测焊接界面IMC厚度(理想值1-3 µm)与空洞率(<5%)。

b、可靠性测试

进行热循环(-55℃~125℃,1000次)与振动测试,验证焊点寿命。

通过上述措施,可有效抑制柯肯达尔空洞(Kirkendall Void)与Ni层氧化问题,提升ENIG焊盘在复杂工况下的可靠性。

六、柯肯达尔效应(kirkendall Effect)在金铝(Au-Al)键合中的表现

有点跑偏了哈,我们言归正传,柯肯达尔效应(kirkendall Effect)在半导体封装金铝(Au-Al)键合中的表现其实还是挺突出的,主要有以下几方面:

1、影响因素

(1)温度

根据GJB 2438B-2017《混合集成电路通用规范》附录C.2.7.5.4.3中关于引线键合强度的试验要求,对于电路基片上的金金属化层,若计划进行铝引线键合,铝引线需在详细规范中明确规定。并且,这些键合引线样品在进行引线键合强度试验前,应在空气或惰性气体环境中,以300℃的温度烘烤1小时。同时,样品至少应包含来自两块基片上的10根引线。

(2)湿度

相关研究显示,湿度对IMC层的厚度增长影响并不显著。然而,当长时间处于高温高湿的环境中时,Au-AI系统的电偶腐蚀速率会显著加快。

(3)电流

研究表明,电流的大小和作用时间与IMC厚度之间没有明显的关联。但是,当焊点承载的电流较大且通电时间较长时,会产生焦耳热。这种焦耳热与外部的高温环境应力相互叠加,会加速IMC的生长以及柯肯达尔空洞(Kirkendall Void)的产生。此外,空洞的形成会进一步加剧电流密度的集中效应。这意味着在金铝(Au-Al)系统腐蚀的后期,电流对腐蚀的促进作用会大幅增强。

2、表现形式

(1)键合拉力衰退

金铝(Au-Al)效应最直接的体现就是键合拉力的衰退。研究人员选取直径为25μm的金丝进行焊接,在带有铝焊盘的芯片上开展键合试验,并将试验样品分别置于100℃、125℃、150℃的温度下进行高温储存。同时,记录不同储存时间后键合丝的破坏性键合拉力均值,具体数据见下表。从表中数据可以明显看出,随着储存时间的延长,键合拉力数值出现了显著下降。

曾有行业专业人士指出,对于金丝在铝焊盘上的焊接情况,首先要观察引线拉断时的断裂位置。如果焊点与焊盘的结合界面发生分离,就表明金铝(Au-Al)效应对键合强度的衰退产生了明显影响;反之,如果焊点与焊盘没有脱离,则说明金铝(Au-Al)效应尚未对键合强度的衰退造成影响。

(2)接触电阻增长

金铝(Au-Al)效应的另一个明显影响是接触电阻的增加。在金铝键合体系中,由于电阻率较高的IMC不断生长,会对电流的流通产生阻碍;而柯肯达尔空洞(Kirkendall Void)的形成和聚集,会导致电流出现集聚现象。这些因素综合起来,表现为键合回路的电阻率上升。

为了评估混合集成电路中粗铝丝与厚膜金导体所形成的铝金(AI-Au)系统的可靠性,研究人员选择125℃的高温环境作为加速条件,每隔50小时对样品电阻进行一次采样监测,监测结果如下图所示。结果表明,样品电阻变化率随着时间的推移逐渐上升,当样品的电阻变化率达到20%后,其退化速度会明显加快。

还有研究人员选择TO-254AA封装形式,在键合指上键合直径为250μm的粗铝丝,并分别在150℃、175℃、200℃的温度下进行高温储存试验,定期测量样品的电阻值,并统计电阻率的变化情况,具体如下图所示。从图中可以看出,在试验早期,样品的接触电阻变化率随时间的推移有较大幅度的上升,到试验中后期上升速度则较为缓慢。而且,环境温度越高,样品电阻变化率出现跳变并升高的时间就越早。

3、应对措施

(1)禁限用

尽管金铝(Au-Al)键合存在多种不同的情形,但追根溯源,其本质是一致的,均基于相同的冶金过程。金和铝之间的扩散腐蚀是不可避免的,无法完全消除,只能采取措施延缓其发生。因此,避免选用金铝这种异质键合体系,是解决可靠性问题最为行之有效的方法。

根据GJB 2438B-2017的附录D中有关通用设计和结构准则,明确规定了宇航用电路的禁限用工艺和材料,其中就包括禁止使用功率芯片金铝(Au-Al)键合工艺。

(2)键合工艺优化

相关研究指出,在高温储存条件下,金丝球键合的可靠性与焊球的形貌以及界面初始化合物的分布密切相关。存在两类不同的样品,一类样品的焊球较薄,台阶呈现圆柱状,如下图a所示;另一类样品的焊球较厚,球与台阶区域的过渡较为平缓,如下图b所示。通过能量色散X射线(Energy Dispersive X-ray,EDX)光谱仪(EDS)以半定量的方式对这两种样品界面上每个相的组成进行分析,结果显示,第一类样品的金丝球与AI-Si-Cu焊盘之间形成了连续的IMC,而第二类样品形成的IMC则是非连续的。在相同的175℃、168h高温储存条件下进行测试,第一类样品通过了测试,而第二类样品却出现了失效的情况。通过有限元建模和仿真分析发现,在非连续IMC的样品中,金丝球内Au和IMC之间存在较高的应力分布,这很可能是导致分层甚至脱键的重要原因之一。

下图展示了金丝键合焊点切面的背散射电子(Back Scattered Electron,BSE)成像图。在下图a中,焊接面上生成了均匀的金铝(Au-Al)化合物;而在下图b中,焊接面上金铝(Au-Al)化合物的生成并不均匀。

(3)抑制扩散

经相关人士对金线的Cu掺杂及Pd掺杂对IMC生长的影响展开研究。研究结果表明,无论是掺杂Cu还是Pd,在老化条件下都能在金铝(Au-Al)界面形成富集层,从而有效阻止Au的扩散,这对于改善金铝键合的可靠性具有积极的作用。类似地,还可以在针对金铝(Au-Al)键合的键合丝中掺杂其他元素,以此来降低金和铝之间的互扩散效率。

(4)镀金层优化

研究还显示,直径为50μm的铝硅丝在不同厚度的镀金层上完成键合后,经过150℃、96h的高温存储,键合拉力会出现明显的差异,具体情况如下图所示。当金层厚度大于1μm时,键合强度会急剧下降,甚至可能出现脱键现象。这是因为当金层较薄时,生成的金铝化合物也相对较薄,没有空洞的金铝间化合物的机械强度并不逊色于金或铝,所以结构较为稳定。然而,当镀金层过厚时,扩散持续的时间会更长,金铝(Au-Al)间化合物也会相应变厚,在此期间金、铝穿过厚化合物层的扩散速度差异会更加显著,这就容易导致柯肯达尔空洞(Kirkendall Void)的产生。

在制作管壳键合指的镀金层时,如果镀液长时间不进行更换,镀液内的杂质含量必然会不断增加。虽然通常会对镀液进行过滤和活性炭吸附处理,但这种处理方式只能去除颗粒物质和有机物,对于镍、铁、铜、磷等杂质离子却无法有效清除。

此外,当镀金层中的杂质离子含量达到一定程度后,会对键合效果产生不良影响,这也是导致金铝(Au-Al)键合在高温储存后出现脱键的重要因素之一。

七、柯肯达尔效应(kirkendall Effect)的相关可靠性实验

1、高温存储HTSL

原子的扩散与温度相关,较高的温度能够加速柯肯达尔空洞(Kirkendall Void)的形成。因而封装可靠性中,高温储存后可能会出现柯肯达尔空洞(Kirkendall Void)异常。

(1)HTSL(high temperature storage Life)

参考JESD22-A103,高温存储试验模拟产品在整个使用过程中暴露在高温环境中的寿命状况,加速热激活的失效机制。因温度可以加速键合处化合物在封装中的扩散,是评估IMC区域Kirkendall效应的主要实验。高温存储实验有不同的温度条件,一般情况下,我们使用condition B,即在150℃下存储1000hrs。

(2)跌落实验(drop test)

焊点可靠性可以用跌落实验(drop test)验证,而关于跌落实验(drop test)的部分相关绝大多数人都知道以什么标准怎样去了,在这里我就不再赘述。

八、柯肯达尔效应(kirkendall Effect)的抑制方法

因为行业知识和个人能力有限,对于柯肯达尔效应(kirkendall Effect)的抑制方法,目前我所了解的只有以下两点,如果有业内人士有不同意见或是建议的话,也欢迎一起交流学习。

1、改善焊料

Ni可以抑制Cu3Sn的生长,向焊料添加Ni元素可以抑制Cu3Sn的生长,成为控制柯肯达尔效应(kirkendall Effect)的一个解决方向。

2、预处理工艺

Cu焊盘reflow前在一定温度下进行退火预处理可以使Cu成分均匀,消除残余应力,同时晶粒尺寸长大能够排除部分杂质,在动力学和热力学方面减少柯肯达尔效应(kirkendall Effect)的形成。

九、柯肯达尔效应(kirkendall Effect)涉及的JEDEC标准

关于柯肯达尔效应(kirkendall Effect)涉及的JEDEC标准,当前我知道的只有以下两份:

1、JEP122H Failure Mechanisms and Models for Semiconductor Devices.pdf

2、JESD47K Stress-Test-Driven Qualification of Integrated Circuits.pdf

十、柯肯达尔效应(kirkendall Effect)带给我们的实际意义

1、揭示了扩散宏观规律与微观扩散机制的内在联系,具有普遍性;

2、直接否认了置换式固溶体扩散的换位机制,支持了空位机制;

3、扩散系统中每一种组元都有自己的扩散系数,低熔点组元扩散快,高熔点组元扩散慢;

4、柯肯达尔效应(kirkendall Effect)往往会产生副效应,若品体收缩完全,原始界面会发生移动。若品体收缩不完全,在低熔点金属一侧会形成分散的或集中的空位,形成柯肯达尔空洞(Kirkendall Void),从而影响品体表面形貌。

因而,往往引起电子器件断线、击穿、性能劣化、失效、或无法达到烧结致密化等不利影响。

写在最后面的话

关于半导体封装可靠性中“柯肯达尔效应(kirkendall Effect)”的相关内容分享就到这里了,虽然这种不良的可靠性效应在行业中比较普遍且让人头痛,但相信在不久的将来一定会有更好的方式方法去解决这样的痛点,从而提高半导体器件的可靠性,促进中国半导体行业的发展。

免责声明

【我们尊重原创,也注重分享。文中的文字、图片版权归原作者所有,转载目的在于分享更多信息,不代表本号立场,如有侵犯您的权益请及时私信联系,我们将第一时间跟踪核实并作处理,谢谢!】

参考文献:

《可靠性物理》

微焊点界面的柯肯达尔孔洞生长及其抑制研究--优秀毕业论文 - 豆丁网Docin

Sn基钎料Cu焊点Kirkendall空洞抑制 - 豆丁网Docin

Kirkendall Effect - an overview | ScienceDirect Topics

先进倒装芯片封装技术之04倒装芯片互联结构的可靠性 - 知乎 (http://zhihu.com)

JESD22-A103

焊点性能严重劣化的不良微观组织_界面 (http://sohu.com)

键合丝键合界面研究进展 - 知乎 (http://zhihu.com)

JESD47L Stress-Test-Driven Qualification of Integrated Circuits - 道客巴巴 (http://doc88.com)

材子考研:【材科基干货】第24期:扩散热力学、扩散机制及影响扩散的因素

4.6-柯肯达尔效应-《材料科学基础视频讲义》-吴锵_哔哩哔哩_bilibili

【二叔材科基小课堂】柯肯达尔效应这不手到擒来,材料科学基础原来还可以这样学_哔哩哔哩_bilibili

The Discovery and Acceptance of the Kirkendall Effect (http://tms.org)

《材料科学基础(第三版)》,胡赓祥、蔡珣、戎咏华编著,上海交通大学出版社,2010

Formation and behavior of Kirkendall voids within intermetallic layers of solder joints.pdf

审核编辑 黄宇

- 相关推荐

- 热点推荐

- 半导体封装

-

半导体测试可靠性测试设备2025-05-15 938

-

提供半导体工艺可靠性测试-WLR晶圆可靠性测试2025-05-07 6809

-

半导体封装技术的可靠性挑战与解决方案2024-05-14 2774

-

半导体可靠性手册2024-03-04 789

-

半导体封装的可靠性测试及标准介绍2024-01-13 8308

-

#硬声创作季 #可靠性 电子封装可靠性评价中的实验力学方法-1水管工 2022-09-29

-

如何实现高可靠性电源的半导体解决方案2021-03-18 2144

全部0条评论

快来发表一下你的评论吧 !