新品发布 | 车辆矢量测试难?虹科WVS系统来破局

描述

在智能底盘开发中,您是否也曾困扰于:

实车测试数据的重复性与一致性难以保证?多传感器数据不同步,导致因果分析困难,拖慢研发进度?测试系统本身是否会干扰车辆动态,导致数据「失真」?

这些行业共性痛点,正是虹科Sensoric WVS车辆矢量测试系统着力破解的核心难题。它不仅仅是一套传感器,更是一个高精度、抗干扰、轻量化的车辆动态感知整体方案,正助力行业头部供应商将底盘开发推向更高精度与效率。

在汽车智能化浪潮下,乘用车领域的控制架构正从传统分布式向集中式加速迭代。集中式控制通过统一收发信号、协同多系统执行,不仅能精准落地安全、舒适、体验类跨系统融合功能,更依托多级备份提升了车辆运动安全性。

而智能底盘作为决定车辆操控性能与驾乘舒适性的核心系统,其矢量控制、舒适加减速等融合功能的优化,直接关系到整车行驶品质 —— 但当前行业缺乏统一、规范的道路测试方法,已成为制约智能底盘技术落地与升级的关键瓶颈。

行业测试标准化

为什么需要车辆矢量测试?

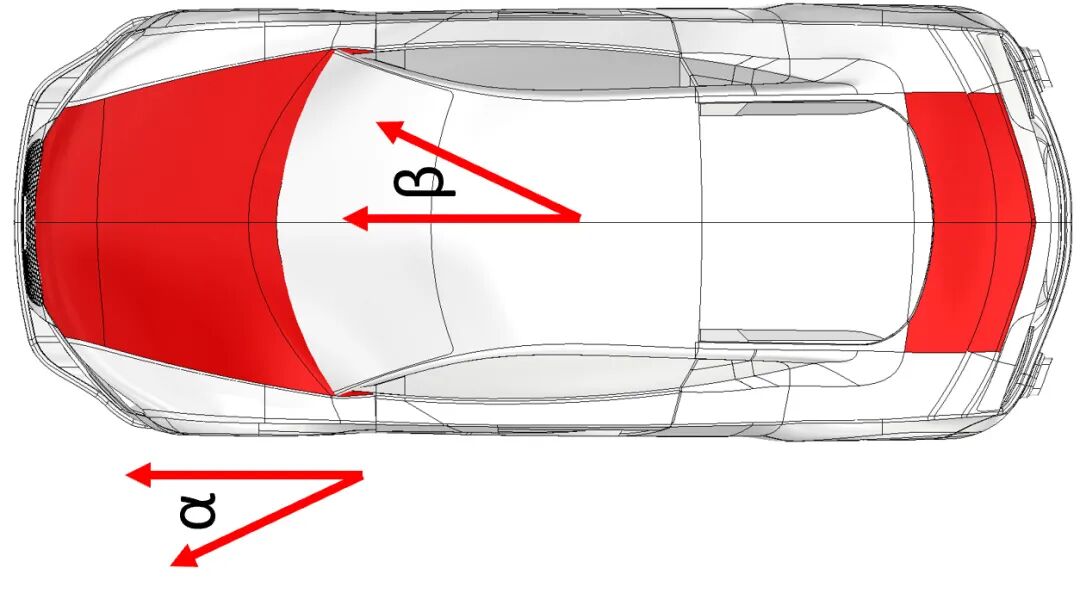

在车辆工程领域,「矢量」是描述车辆运动状态的核心维度,其涵盖的关键参数包括力(轮胎接地力、空气动力)、速度、加速度(线加速度与角加速度)及力矩(横摆力矩)等。

与之相对的「标量」(如车速、发动机转速),仅能反映单一数值信息 —— 例如仅知道「车开了 60km/h」,却无法判断「车辆此刻姿态是否稳定?轮胎是否处于最佳受力状态?」。

车辆的实时姿态,由质心三维运动(对应纵向前后、侧向左右、垂向上下)与绕质心三维旋转(横摆、侧倾、俯仰)共同决定,这6个自由度的运动状态,直接关系到底盘操控性能与行车安全性。而车辆矢量测试的核心价值,就在于精准捕捉这6个自由度的动态数据:它不仅能清晰呈现「车辆在如何运动」,更能预判「运动趋势是否符合设计目标」,其本质是同步捕捉车辆质心的三维平动与绕质心的三维转动,完整解析六个自由度的运动特征,为底盘开发、性能验证提供准确可靠的动态输入,是底盘研发环节的核心前提与基础。

然而,实现高精度矢量测试仍面临多重现实阻碍:测试环境不可控(如路面特性随温/湿度、磨损动态变化)、公共道路交通干扰频发,更关键的是,多传感器系统(如车轮力传感器、IMU、GPS等)的微秒级同步一直是行业亟待突破的技术难点。这些因素相互叠加,共同制约了底盘开发从「经验试错」 向「数据驱动」的转型进程。

痛点破解

虹科WVS车辆矢量测试系统

为针对性解决车辆矢量测试的行业困境,虹科Sensoric推出WVS车辆矢量测试系统。凭借高精度、抗干扰、轻量化的核心优势,该系统已获市场认可,更被头部汽车零部件供应商纳入测试场景,成为保障底盘研发精度的关键工具。

系统定位

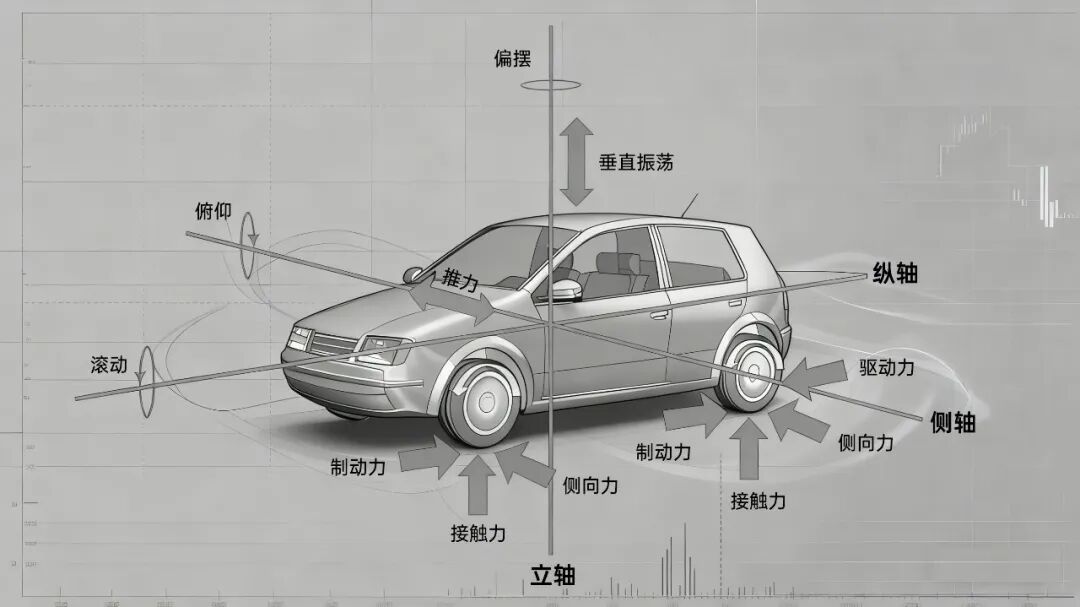

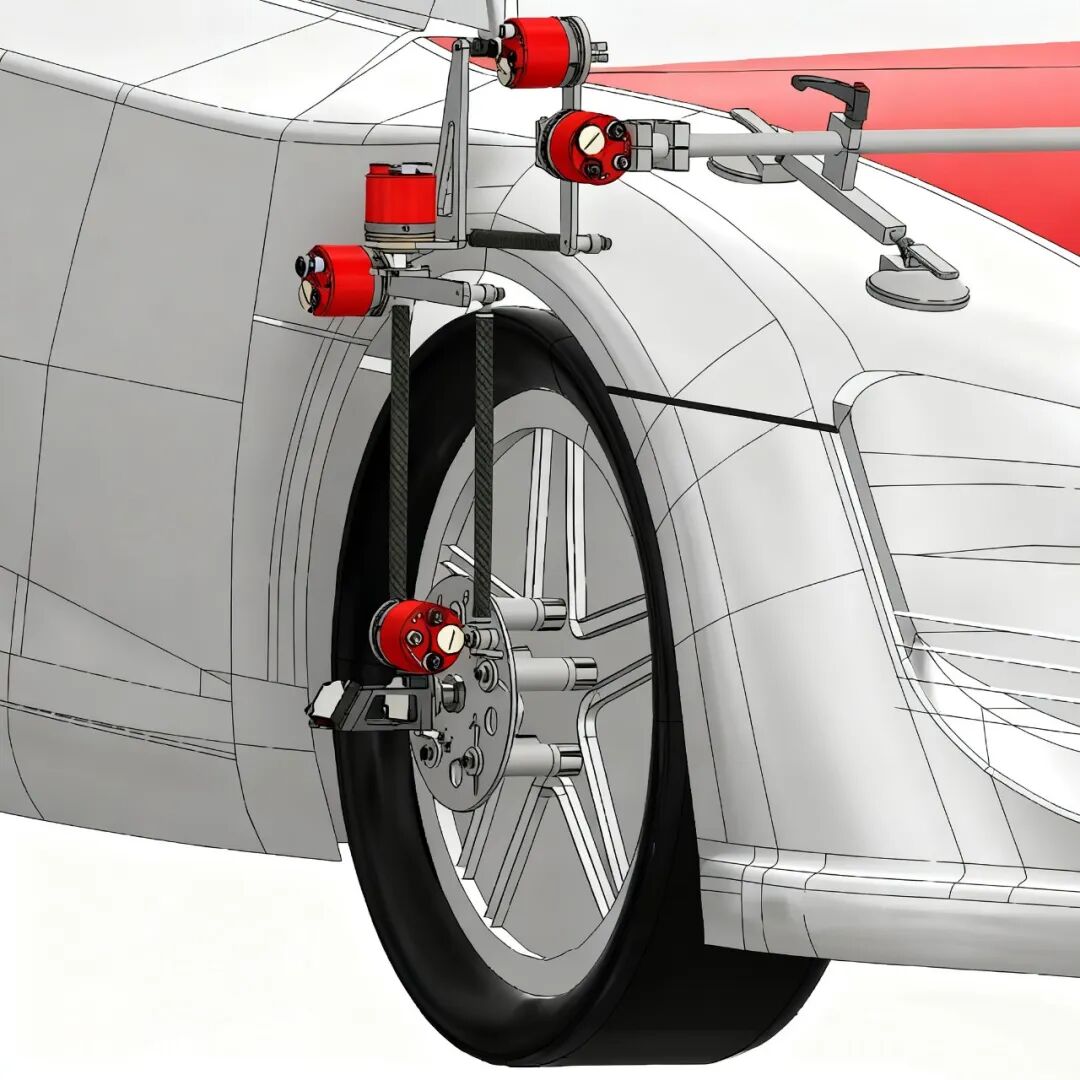

作为一套专为车辆悬架动态测试打造的高精度解决方案,虹科WVS车辆矢量测试系统通过多传感器协同工作,实时精准捕捉车轮的空间位移、转向角、动态外倾角等关键参数。

该系统能灵活适配乘用车与商用车的测试场景,主要用于悬架性能验证、转向标定及轮胎力学研究,是车辆动态测试领域的理想工具。

核心配置

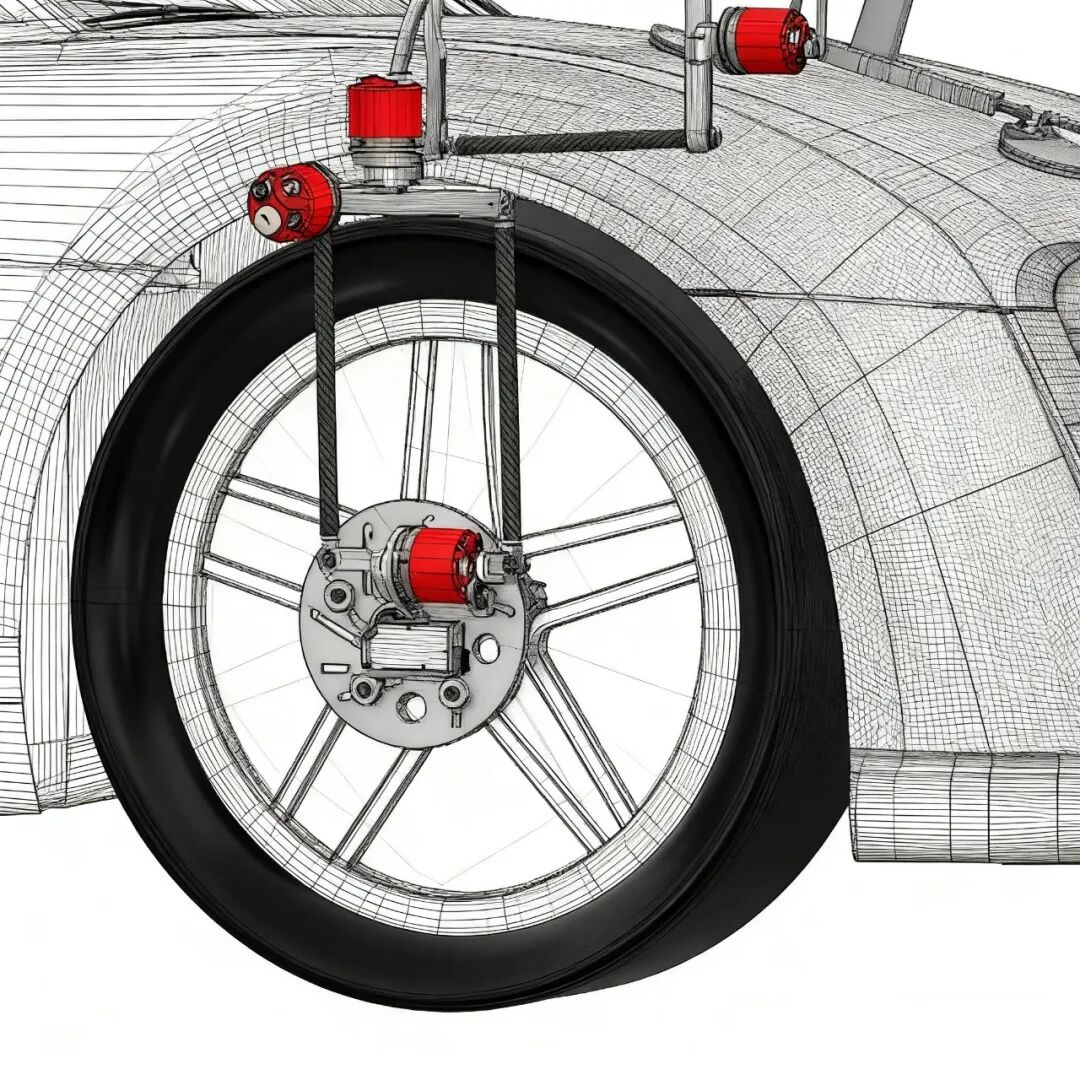

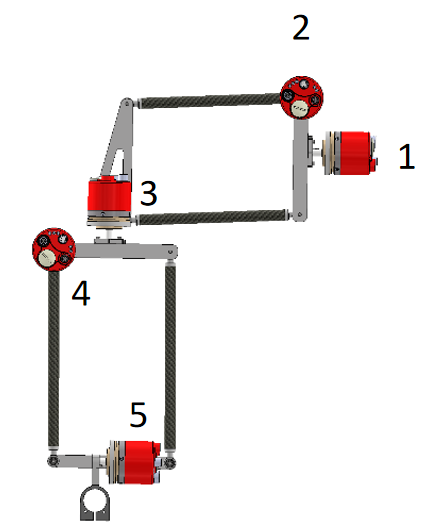

虹科WVS车辆矢量测试系统通过5个传感器的合理布局与协同,实现车轮6个自由度运动的无遗漏测量。

每个传感器功能分工明确,且形成高效联动:

传感器1用来检测车轮相对其安装支架的实时空间位置 传感器1和3协同探测转向角及车轮在X、Y轴向的位移分量 传感器2和4负责捕捉车轮在Z轴方向的位移分量 传感器5则专用于动态外倾角的实时测量 |

该系统的首要目标是精确、同步且可靠地解算车轮在三维空间中的全部六个自由度运动。车轮作为一个刚性体,其运动可分解为三个平移自由度和三个旋转自由度。为了无遗漏地测量这些自由度,并实现关键定位参数(如外倾角、转向角)的实时输出,系统必须部署足够数量且布局合理的传感器。

五个传感器被划分为一个主定位传感器和四个位移传感器,构成了一个功能清晰且高效的测量网络,它们协同工作,精确解算车轮在X(纵向)、Y(侧向)、Z(垂向)上的平移,以及关键的转向角变化。

转向角的测量是悬架K&C特性(悬架运动学Kinematics与柔顺性Compliance)的核心。系统通过传感器1和3的协同工作,采用差分测量原理来计算转向角。这种方法的优势在于,它可以有效消除或补偿车轮在上下跳动(Z向位移)时对转向角测量产生的耦合干扰,从而获得更为纯净和准确的转向角数据。

为何选择虹科方案?

从数据可信到开发高效

虹科WVS系统现场测试

左右滑动查看更多

虹科WVS车辆矢量测试系统通过创新设计,解决了传统测试方法的短板,具体体现在四个维度:

高精度与高可靠

基准不偏,数据才准

采用独特的平行四连杆机械结构,无论车辆处于紧急制动、高速过弯还是剧烈颠簸工况,安装于轮毂的传感器总成始终与车轮平面保持绝对水平对准。这一设计消除了车身姿态变化导致的测量基准倾斜问题,确保数据能纯粹反映车轮自身运动状态,为后续分析提供可靠依据。

轻量化与低干扰

不卡不慢,方能测准

系统采用紧凑型设计与轻量化材料,最大限度降低附加在非簧载质量(轮毂端)的重量。这意味着虹科WVS车辆矢量测试系统对悬架自身动态特性的影响微乎其微,测量数据能真实还原车辆原始性能状态,大幅提升数据可信度。

一体化同步

数据流畅,运行高效

5个传感器被整合为协同工作的整体,共享统一时基与坐标系 —— 输出空间位移、转向角、外倾角等多维数据时,能实现严格同步。这解决了传统分散式传感器组网的「数据融合难」问题,工程师可直接进行因果关系分析,研发效率显著提升。

快速适配

无需改造,开箱即用

支持多样化安装方案,可快速适配从乘用车到商用车的不同测试车型,大幅缩短测试准备时间;系统操作流程简洁,无需复杂调试即可启动测试,加快整体研发节奏。

拓展性能

从局部测量到全局洞察

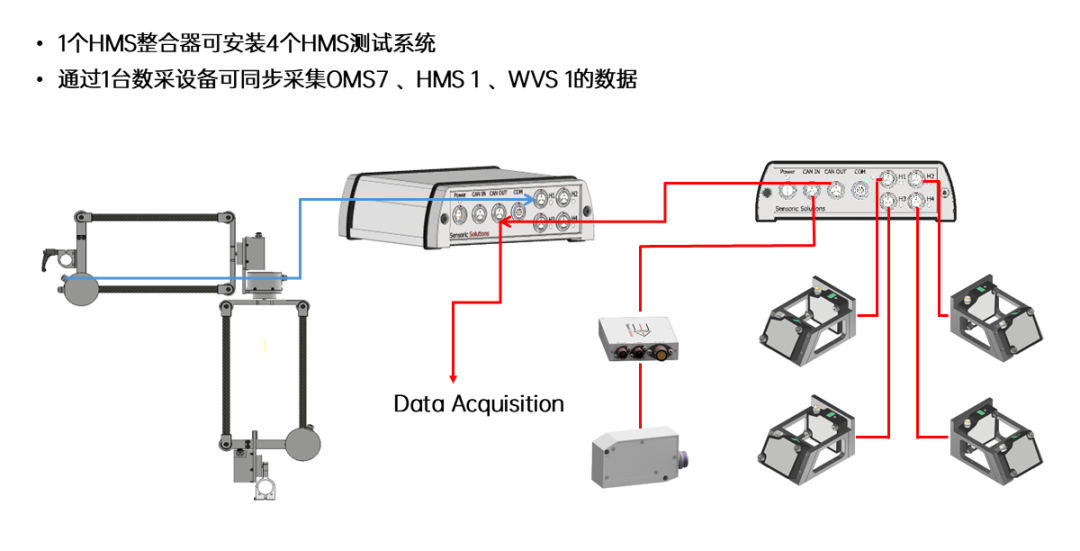

虹科WVS车辆矢量测试系统并非孤立工具,通过整合器(Integrator)的数据收集与传输功能,可无缝接入虹科OMS 7、OMS Race或HMS1传感器,兼容虹科OMS与HMS系统 —— 这一拓展能力,为工程师提供了「全局视野 + 局部特写」的双重分析维度。

虹科WVS系统:测量车轮相对于车身的动态外倾角(局部特写:单个轮胎斜了多少) 虹科OMS/HMS系统:测量车辆相对于路面的外倾角(全局视野:车身整体歪了多少) |

通过同时获取这两个参数,研发人员可从车身的宏观响应,追溯到单个轮胎的微观动态 —— 精准分辨每个部件对整车性能的贡献,为底盘优化提供量化依据,推动底盘开发从「经验试错模式」向「精准数据诊疗模式」升级。

虹科OMS光学传感器系统

虹科OMS 7 Race传感器

虹科OMS 7 Race融合了虹科OMS 7成熟的传感器技术与虹科OMS Race强大的电子控制单元(ECU),是集成惯性测量技术的光学传感器。

兼具高精度、紧凑轻便、工作范围广,基于成熟位置滤波原理,搭配IMU与新型信号处理,较同类产品精度更高、噪声更低,适配赛车运动及需紧凑ECU等应用场景。

虹科分享 | 打破汽车动态测量困局, 虹科OMS光学传感器重塑汽车测试精度标杆

虹科HMS高度/角度测量系统

虹科HMS1激光传感器

虹科HMS系统可扩展光学车辆动力学测量能力,核心优势是提供以路面为基准的精准数据 —— 能测离地高度、车轮外倾角、车辆俯仰/侧倾角,比仅以地平线为基准的IMU系统更真实可靠。

系统搭载虹科HMS 1激光传感器(激光三角测量原理,>1000Hz测量频率、<0.1mm重复性,IP67防护),以集成箱为枢纽,可接4个 虹科HMS系列传感器,兼容虹科OMS系列传感器;信号经同步处理后通过CAN(FD)输出,支持以太网网页配置与实时监控,无需额外软件。

其适配场景广泛,涵盖车辆动力学与底盘开发、赛车分析、ADAS验证、轮胎测试等,为高要求车辆动力学测试提供一体化、易集成的方案。

-

虹科新品 | 自动测试设备2022-01-04 1156

-

虹科新品 | 亚太赫兹雷达无损检测解决方案2022-03-18 1796

-

新品发布 | 带来5G时代的更多可能性,虹科新款上下变频器上线!2021-12-01 1700

-

虹科干货 | 如何测试与验证复杂的FPGA设计(3)——硬件测试2022-06-18 2140

-

虹科案例 | 让自动驾驶更快到来!虹科新品高级模拟器助力研发测试2022-07-21 990

-

【虹科分享】虹科ATEasy软件,您的测试执行和开发专家!2023-01-13 1228

-

虹科新品 | 虹科MT03A 毫欧电机测试仪2023-05-11 1315

-

虹科新品|Baby-LIN第三代系列产品全面升级,重塑车辆测试新体验2024-03-04 1233

-

虹科方案 领航智能交通革新:虹科PEAK智行定位车控系统Demo版亮相2024-08-27 804

-

虹科车辆网络通讯测试主板:双系统适配 × 工业级稳定 × 零门槛部署2025-07-15 501

-

虹科方案 | 数据不缺位,监控不滞后:虹科车辆信息远程监控系统2025-09-18 697

-

虹科案例 | 为什么汽车零部件头部企业,选择虹科方案做方向盘EOL测试?2025-10-29 209

全部0条评论

快来发表一下你的评论吧 !