SMT 贴片加工厂进行首件检测是为什么?

电子说

描述

在 SMT(表面贴装技术)贴片加工流程中,首件检测是保障产品质量的关键环节,贯穿于每一批次、每一款产品生产的起始阶段。首件检测指在批量生产前,对首件产品的贴片精度、焊接质量、元件匹配性等进行全面检验,其核心目的是提前排查潜在问题,避免因工艺偏差、物料错误或设备异常导致批量性缺陷,从而降低生产成本、缩短生产周期,确保最终交付产品符合设计标准与客户要求。下文将从四大核心价值维度,详细解析 SMT 贴片加工厂开展首件检测的必要性。

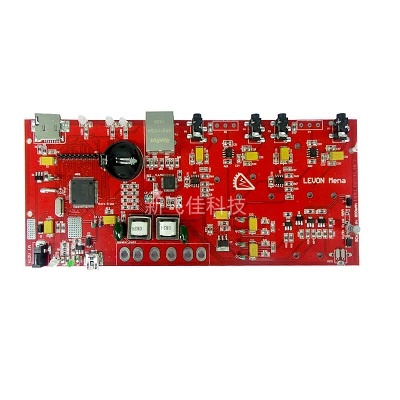

SMT贴片加工

SMT贴片加工

一、SMT 首件检测的核心原因:

1.预防物料错用与匹配问题:SMT 生产涉及大量微型元件(如电阻、电容、IC 芯片),易出现元件型号、规格、封装错用(如 0402 与 0603 电阻混淆、极性元件反向)。首件检测通过核对 BOM 表(物料清单)与实际贴片元件,可及时发现物料型号不符、批次错误或参数不匹配(如电容耐压值不足)等问题,避免错用物料流入批量生产,导致整批产品功能失效。

2.验证工艺参数准确性:SMT 贴片依赖印刷机、贴片机、回流焊炉等设备的精准参数控制,首件检测能验证关键工艺参数是否达标:印刷环节可检查钢网开孔与焊锡膏厚度是否匹配,避免焊锡量过多(桥连)或过少(虚焊);贴装环节可检测元件贴装坐标、角度偏差,防止元件偏移、偏移或漏贴;回流焊环节可通过首件焊点质量(如 IMC 层厚度、焊点光泽度),验证温度曲线是否适配当前焊锡与元件,规避热应力导致的焊点开裂风险。

3.排查设备与工装异常:SMT 设备长期运行易出现精度损耗,工装夹具也可能存在磨损或安装偏差。首件检测可间接排查设备问题:如贴片机吸嘴磨损导致元件吸取不稳,首件会出现元件偏移;钢网变形导致焊锡膏印刷不均,首件焊点会出现空洞或填充不饱满;回流焊炉温控模块故障导致局部温度异常,首件会出现焊点过熔或冷焊。提前发现这些问题,可避免设备异常导致批量产品报废。

4.降低批量生产风险与成本:若跳过首件检测直接批量生产,一旦存在物料、工艺或设备问题,将导致数百甚至数千件产品出现缺陷,后续返工不仅需要拆解、重新贴片,还可能损伤 PCB 基板,大幅增加时间与物料成本。首件检测通过 “小范围验证” 提前拦截问题,将质量风险控制在生产初期,显著降低批量返工率,同时减少因产品不合格导致的客户投诉与订单损失。

本文由新飞佳科技 PCBA 代工厂提供,内容聚焦 SMT 贴片加工中首件检测的核心价值与必要性,从物料、工艺、设备、成本四大维度解析首件检测的关键作用,为行业从业者及有 PCBA 加工需求的客户提供技术参考。若您想了解更多 SMT 贴片加工相关技术细节,或对文中关于首件检测的分析有不同见解,欢迎随时联系我们沟通探讨,新飞佳科技愿与您一同交流经验、优化方案,共同提升 PCBA 产品品质,助力您的电子产品稳定生产。

审核编辑 黄宇

-

找靠谱的SMT贴片加工厂有哪些技巧?2025-04-21 732

-

一文读懂:挑选优质SMT贴片加工厂的关键考量点2025-02-28 814

-

寻找优质smt贴片加工厂需要遵循的原则2024-09-02 1053

-

SMT贴片加工厂的焊点质量检查标准2024-06-20 1294

-

SMT贴片加工厂如何控制锡膏印刷质量?2024-01-27 1782

-

SMT贴片加工厂的虚焊判断和解决方法2023-07-05 2734

-

选择SMT贴片加工厂容易产生的五大误区2023-06-07 872

-

SMT贴片加工厂对车间的环境要求有哪些2023-03-17 2095

-

怎么找好的SMT贴片加工厂2023-03-03 2373

-

SMT贴片加工厂是如何计算加工点数的?2022-08-20 4068

-

辨别SMT贴片加工厂是否优质的技巧2021-12-07 1331

-

如何辨别SMT贴片加工厂是否合适,有什么方法吗2021-01-24 1313

-

SMT加工厂的设备有哪些2020-05-28 4370

-

smt贴片加工厂好做吗2019-04-16 24802

全部0条评论

快来发表一下你的评论吧 !