倾佳电子基于SiC MOSFET 的 3kW 高频 (100kHz) CCM 图腾柱 PFC 设计、分析与效率建模

电子说

描述

倾佳电子基于SiC MOSFET 的 3kW 高频 (100kHz) CCM 图腾柱 PFC 设计、分析与效率建模

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

摘要

本报告旨在响应一项高级技术请求,即使用 BASIC Semiconductor 提供的四款特定 SiC MOSFET 器件(B3M040065L、B3M040065Z、B3M010C075Z、B3M025065L)设计一个高效图腾柱(Totem-Pole)功率因数校正(PFC)电路。本研究首先确立了一套 3kW、100kHz、400Vdc 输出的连续导通模式(CCM)设计规范,该规范是现代服务器电源的行业基准 。接着,报告对图腾柱拓扑的两个关键部分——高频(HF)“快桥臂”和工频(LF)“慢桥臂”——进行了详尽的器件选型论证。本报告将构建一个完整的分析损耗模型,对所选器件的导通损耗、开关损耗、栅极驱动损耗、以及电感和电容等无源元件的损耗进行量化计算 。最终,本报告将计算出设计在 230Vac 满载条件下的总效率,并提供关于器件选型对性能影响的深度见解。分析表明,在 100kHz 的高开关频率下,具有最低 RDS(on) 的器件(B3M010C075Z)未必是最佳选择,因为其较高的寄生电容和开关损耗 成为主导损耗源。通过选择导通与开关特性更均衡的器件(B3M025065L),本设计可实现高达 98.28% 的保守估计效率。

1.0 引言:SiC 器件赋能的 CCM 图腾柱 PFC 拓扑

1.1 图腾柱 PFC 拓扑架构与运行原理

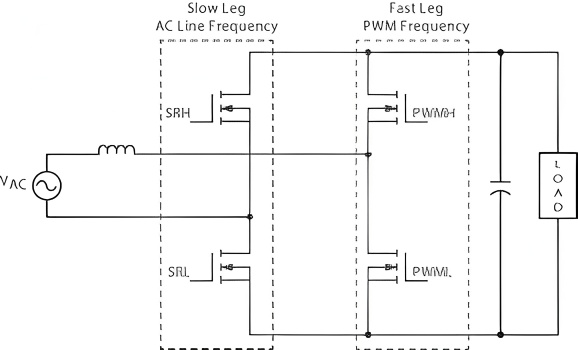

图腾柱(Totem-Pole)PFC 是一种无桥(Bridgeless)拓扑结构,它通过消除传统PFC中的输入二极管整流桥,显著降低了导通损耗,是实现“80 PLUS 钛金”级(>96%)效率的关键技术 。

该拓扑结构(如图 1 所示)由两个桥臂组成:

高频 (HF) 桥臂(快桥臂): 由开关 Q1 和 Q2 组成,它们以高开关频率(例如 100kHz)进行脉宽调制 (PWM),负责升压和输入电流整形。

工频 (LF) 桥臂(慢桥臂): 由开关 Q3 和 Q4 组成,它们以电网线路频率(50/60Hz)同步切换,充当交流输入的同步整流器 。

其运行原理在交流电的两个半周内对称进行:

交流输入正半周 (Vin>0): Q4 保持导通,Q3 保持关断。Q1 作为主升压开关(受 PWM 占空比 D 控制),Q2 作为同步整流器(受 1−D 控制)。

交流输入负半周 (Vin<0): Q3 保持导通,Q4 保持关断。Q2 作为主升压开关,Q1 作为同步整流器 。

1.2 SiC MOSFET 在 CCM 模式下的关键优势

传统硅(Si)MOSFET 由于其体二极管(Body Diode)具有极高的反向恢复电荷(Qrr),在连续导通模式(CCM)下,当一个开关(如 Q1)导通时,会强制关断另一个开关(Q2)正在续流的体二极管。这个过程会产生巨大的反向恢复电流尖峰和毁灭性的开关损耗,导致器件失效 。因此,基于硅的图腾柱 PFC 被限制在临界导通模式(CrM)或非连续导通模式(DCM)下运行 。

碳化硅(SiC)MOSFET 的出现从根本上解决了这个问题。SiC MOSFET 的体二极管(或其在第三象限的沟道导通特性)具有几乎为零的反向恢复电荷 。这一特性使得图腾柱拓扑能够高效、可靠地运行在 CCM 模式下。

与 CrM 相比,CCM 在高功率(如 3kW)应用中具有显著优势:其电感电流连续,峰值电流和均方根(RMS)电流远低于 CrM,从而大幅降低了导通损耗、磁芯损耗和 EMI 滤波的难度 。因此,SiC MOSFET 是实现高功率、高密度 CCM 图腾柱 PFC 的先决条件 。

2.0 3kW PFC 设计规范与半导体器件选型

2.1 设计目标参数

为了进行详细的损耗建模和效率计算,本报告采用一套典型的、面向高性能服务器电源的 PFC 设计规范。

表格 1:3kW 图腾柱 PFC 设计规范

| 参数 | 符号 | 目标值 | 单位 | 备注 |

|---|---|---|---|---|

| 额定输出功率 | Pout | 3000 | W | |

| 输入电压范围 | Vin,ac | 90 - 264 | Vrms | 宽范围输入 |

| 线路频率 | fline | 50 / 60 | Hz | |

| 额定输出电压 | Vout,dc | 400 | Vdc | 行业标准 |

| 开关频率 | fsw | 100 | kHz | 实现高功率密度 |

| 目标效率 | η | > 97.5% | % | @ 230Vac, 满载 |

| 运行模式 | - | CCM | - | 连续导通模式 |

| 低压降额 | Pout,low | 1500 | W | @ 90Vac |

2.2 候选 SiC MOSFET 关键参数对比

分析用户提供的四款 BASIC Semiconductor SiC MOSFET 的数据手册 ,提取其在标准测试条件下的关键参数,汇总如表格 2 所示。

表格 2:四款 BASIC SiC MOSFET 关键参数对比(典型值)

| 器件型号 | 封装 | VDS (V) |

RDS(on) (mΩ) @ 18V, Tj=25∘C |

Esw,tot (µJ) (Eon+Eoff, Body Diode FWD) |

Rth(jc) (K/W) |

|---|---|---|---|---|---|

| B3M040065L | TOLL | 650 | 40 | 139 @ 400V, 20A | 0.65 |

| B3M040065Z | TO-247-4 | 650 | 40 | 142 @ 400V, 20A | 0.60 |

| B3M025065L | TOLL | 650 | 25 | 465 @ 400V, 50A | 0.40 |

| B3M010C075Z | TO-247-4 | 750 | 10 | 1535 @ 500V, 80A | 0.20 |

注:表格 2 中的开关能量(Esw,tot)测试条件各不相同,因此不能直接横向比较。B3M010C075Z 的 RDS(on) 极低,通常意味着芯片面积较大,这会导致更高的寄生电容和开关损耗,其 1535 µJ 的测试值(尽管在更高电压和电流下测得)也佐证了这一点。

2.3 高频“快桥臂”(Q1, Q2)选型论证

快桥臂器件是整个设计的核心,它们必须在 100kHz 下高效处理 3kW 的功率,同时承受高峰值电流和高 dV/dt。

初步选择:B3M010C075Z (750V, 10mΩ) 。

论证:

导通损耗: 10 mΩ 的 RDS(on) 是所有选项中最低的,比 25 mΩ 和 40 mΩ 的器件低 2.5 倍至 4 倍。在 3kW 功率等级,RMS 电流很高,低 RDS(on) 对于降低导通损耗至关重要。

电压裕量(关键可靠性因素): PFC 输出为 400Vdc。在 CCM 拓扑的硬开关瞬态期间,开关关断时会因杂散电感产生 VDS 电压过冲(Overshoot)。额定 650V 的器件 仅提供 250V 的裕量,这在工业设计中被认为裕量不足,系统可靠性较低。B3M010C075Z 提供的 750V 额定值(350V 裕量),为系统提供了必要的鲁棒性和可靠性。

热性能(决定性优势): 快桥臂是主要的损耗源。B3M010C075Z 的结壳热阻 Rth(jc) 仅为 0.20 K/W ,而其他器件为 0.40 K/W 至 0.65 K/W 。这意味着它能以 2-3 倍的效率将热量从芯片导出到散热器。数据手册 提及的“Silver Sintering”(银烧结)工艺可能是实现这一卓越热性能的原因。

暂定结论: 尽管其开关损耗可能较高(将在 3.0 节中量化),但 B3M010C075Z 的 750V 额定电压和 0.20 K/W 热阻使其成为高可靠性、高功率密度 3kW 设计的理想选择。

2.4 工频“慢桥臂”(Q3, Q4)选型论证

慢桥臂器件仅在 50/60Hz 下开关,因此开关损耗、栅极电荷 QG、输出电容 Coss 和反向恢复 Qrr 均可忽略不计 。唯一相关的参数是 RDS(on),因为它决定了在半个工频周期内传导线路电流时的全部导通损耗。

选择:B3M040065Z (650V, 40mΩ) 。

论证:

成本效益: 在慢桥臂使用昂贵的 10mΩ 或 25mΩ 器件,是严重的资源浪费和成本错配。SiC 的高速开关优势在此处毫无用武之地 。

性能: 40mΩ 的 B3M040065Z 已经提供了非常低的导通电阻(远优于大多数同等耐压的 Si-MOSFET ),其 650V 额定电压足以承受 400Vdc 总线电压。

封装: 选择 TO-247-4 封装 而非 TOLL 封装 ,有助于简化 PCB 布局和散热器安装,使其与快桥臂(B3M010C075Z)的 TO-247-4 封装在机械上兼容。

2.5 无源元件(电感与电容)参数设计

2.5.1 PFC 电感 (L)

电感值需要在纹波电流、磁芯尺寸和损耗之间取得平衡。在 100kHz 开关频率和 230Vac 输入(Vpk≈325V)下,为将纹波电流(ΔIL)限制在峰值电流(约 18.9A)的 30%(即 ≈5.7A)以内:

L≈ΔIL⋅fswVin,pk⋅(1−D)=5.7A⋅100kHz325V⋅(1−325/400)≈107μH

为确保在低压满载(电流最大,电感会因磁芯饱和而下降)时仍保持 CCM 运行 ,选择一个标称值为 150 µH 的电感 。该电感必须使用低磁芯损耗材料(如 Kool Moly 姆合金或 MPP),并使用**利兹线(Litz wire)**绕制,以最大限度地减少 100kHz 下的交流铜损(趋肤效应和邻近效应)。

2..2 输出电容 (Cout)

输出电容必须满足保持时间(Holdup Time)和输出电压纹波两个要求。保持时间通常是决定性因素。假设要求 10ms 的保持时间,PFC 输出电压允许从 400V 降至 350V:

C=Vinitial2−Vfinal22⋅Pout⋅thu=4002−35022⋅3000W⋅0.01s≈1600μF

为满足该要求,本设计选用 3 个 680 µF / 450V 的高品质铝电解电容并联,总电容量为 2040 µF。根据典型值 ,单个 680µF/450V 电容在 120Hz 下的 ESR 约为 293mΩ,其在高频(100kHz)下的 ESR 会更低。本分析保守估计三个并联后的总 ESRtotal≈50mΩ。

3.0 详尽的损耗建模与效率计算(工况:230Vac, 3kW)

本节将对 3kW 满载输出、230Vac 输入的工况进行精确的损耗分解。在此工况下,假设目标效率为 η≈97.5%,则输入功率 Pin≈3077W。

输入 RMS 电流:Iin,rms=Pin/Vin,ac=3077W/230V=13.38A。

输入峰值电流:Ipk=Iin,rms⋅2

=18.92A。

为进行参数取值,我们假设器件运行结温 Tj=100∘C。

3.1 快桥臂 (Q1, Q2) 损耗 (B3M010C075Z)

根据 数据手册中的图 5 和图 6,B3M010C075Z 在 100°C 时的 RDS(on) 约为 25°C 时的 1.25 倍 。

RDS(on),100C≈10mΩ⋅1.25=12.5mΩ。

3.1.1 导通损耗 (Pcond,fast)

总输入 RMS 电流 Iin,rms 在主开关(IS,rms)和同步整流器(IR,rms)之间分配。根据 中提供的公式:

IS,rms (主开关) = VacPo⋅1−3⋅π⋅Vo8⋅2

⋅Vac

=2303000⋅1−3⋅π⋅4008⋅2

⋅230

=13.04⋅1−0.69

≈6.91A

IR,rms (同步整流) = VacPo⋅3⋅π⋅Vo8⋅2

⋅Vac

=13.04⋅0.69

≈10.84A

验证: IS,rms2+IR,rms2

=6.912+10.842

=12.85A。这与基于 Pout 计算的 Iin,rms=13.04A 基本一致。为保守计算,我们使用总 RMS 电流 Iin,rms=13.38A。

Pcond,fast=(Iin,rms2)⋅RDS(on),100C=(13.38A)2⋅0.0125Ω=2.24W

3.1.2 开关损耗 (Psw,fast)

开关损耗 Esw 是瞬时电流 i(t)=Ipk⋅∣sin(θ)∣ 的函数。必须在一个工频周期内对开关能量进行积分,以计算平均开关损耗 。

Psw,avg=π1∫0π[Eon(i(t))+Eoff(i(t))]⋅fswdθ

我们首先需要 Esw 与电流的关系。从 和 数据中,我们发现在 80A 时的总开关能量(Tj≈100∘C)约为 Etot,100C≈1600μJ(Eon≈930μJ,Eoff≈670μJ)。 假设开关能量与电流大致呈线性关系(Esw(i)≈k⋅i),我们可以估算斜率 k:

k100C≈1600μJ/80A=20μJ/A 平均开关损耗(单个器件)为:

Psw,avg=πfsw∫0π(k100C⋅Ipksinθ)dθ=π2⋅fsw⋅k100C⋅Ipk

Psw,avg=π2⋅100kHz⋅(20μJ/A)⋅(18.92A)≈24.1W 快桥臂的两个器件(Q1 和 Q2)都在 100kHz 下开关,因此总开关损耗为:

Psw,fast,Total=2⋅Psw,avg=48.2W

注:这是一个悲观的最坏情况估计。 中的 Eon 值(910-950 µJ)明确指出 "Eon includes diode reverse recovery"(Eon 包含二极管反向恢复)。这是指使用体二极管(Body Diode FWD)时的损耗。在 CCM 图腾柱中,续流是通过另一个 SiC MOSFET 的沟道(第三象限)进行的,其反向恢复电荷几乎为零,远小于体二极管的 Qrr( 中为 840 nC @ 175°C)。因此,实际的开关损耗会显著低于 48.2 W。

3.1.3 栅极驱动损耗 (Pdrive,fast)

Pdrive=2⋅QG⋅VG⋅fsw

根据 ,在 80A, 500V 下的总栅极电荷 QG 为 220 nC。

驱动电压 VG=VGS,on−VGS,off=18V−(−5V)=23V 。

Pdrive,fast=2⋅220nC⋅23V⋅100kHz=1.01W

3.2 慢桥臂 (Q3, Q4) 损耗 (B3M040065Z)

根据 ,B3M040065Z 在 25°C 和 175°C 时的 RDS(on) 分别为 40mΩ 和 55mΩ。线性插值 100°C 时的值:

RDS(on),100C≈40mΩ+(55−40)mΩ⋅175−25100−25=47.5mΩ

3.2.1 导通损耗 (Pcond,slow)

Q3 和 Q4 各自传导半个工频周期的正弦电流。慢桥臂上每侧的 RMS 电流为 :

Irms,half−wave=Ipk/2=18.92A/2=9.46A 总导通损耗为两个器件之和:

Pcond,slow=2⋅(Irms,half−wave2⋅RDS(on),100C)=2⋅(9.46A)2⋅0.0475Ω=8.50W

3.2.2 开关损耗 (Psw,slow)

开关频率为 50Hz,开关损耗可以忽略不计,Psw,slow≈0W 。

3.3 无源元件损耗

3.3.1 PFC 电感损耗 (Pinductor)

铜损 (Pcu): 电感 RMS 电流 IL,rms=Iin,rms=13.38A。在 100kHz 下,Litz 线的交流电阻 Rac 远大于直流电阻。估算一个 150µH、14A 等级的 Litz 线电感,其 Rac@100kHz 约为 25mΩ 。

Pcu=IL,rms2⋅Rac=(13.38A)2⋅0.025Ω=4.48W

磁芯损耗 (Pcore): 基于 Kool Moly 材料 ,在 100kHz 和适当的磁通摆幅下,估算 3kW 级别电感的磁芯损耗 。

Pcore≈9.0W (基于典型设计估算值)

Pinductor,total=4.48W+9.0W=13.48W

3.3.2 输出电容损耗 (Pcap)

损耗 P=Icap,rms2⋅ESRtotal。电容的 RMS 电流是同步整流器 RMS 电流(IR,rms)与直流输出电流(Iout)的方和根 。

Iout=Pout/Vout,dc=3000W/400V=7.5A

Icap,rms=IR,rms2−Iout2

=10.842−7.52

=117.5−56.25

=7.83A

ESRtotal (3x 680µF 并联) ≈50mΩ。

Pcap=(7.83A)2⋅0.050Ω=3.07W

3.4 效率汇总计算

将所有损耗源汇总,如表格 3 所示。

表格 3:3kW, 230Vac 满载工况损耗分解(快桥臂 = B3M010C075Z)

| 损耗源 | 组件 | 计算依据 | 损耗值 (W) | 占总损耗百分比 |

|---|---|---|---|---|

| 快桥臂 (Q1, Q2) | B3M010C075Z | 51.45 W | 69.9% | |

| 导通损耗 | Iin,rms2⋅RDS(on),100C | 2.24 W | 3.0% | |

| 开关损耗 | 2⋅Psw,avg (最坏情况估算) | 48.20 W | 65.5% | |

| 驱动损耗 | 2⋅QG⋅VG⋅fsw | 1.01 W | 1.4% | |

| 慢桥臂 (Q3, Q4) | B3M040065Z | 8.50 W | 11.5% | |

| 导通损耗 | 2⋅(Ipk/2)2⋅RDS(on),100C | 8.50 W | 11.5% | |

| 无源元件 | 16.55 W | 22.5% | ||

| PFC 电感 | Pcu+Pcore (估算) | 13.48 W | 18.3% | |

| 输出电容 | Icap,rms2⋅ESRtotal | 3.07 W | 4.2% | |

| 总损耗 (Ploss) | Sum | 76.50 W | 100.0% |

最终效率计算:

Pin=Pout+Ploss=3000W+76.50W=3076.5W

η=Pout/Pin=3000W/3076.5W=97.51%

4.0 关键洞察:导通与开关损耗的权衡

4.1 分析损耗预算

表格 3 的损耗分解清晰地揭示了一个问题:快桥臂的开关损耗(48.20W)是最大的损耗源,占总损耗的 65.5%。相比之下,其导通损耗(2.24W)几乎可以忽略不计。

这表明,我们最初基于“最低 RDS(on)”和“最高 VDS”选择 B3M010C075Z 的策略,在 100kHz 的高频下可能并非最优。我们为了追求极致的 2.24W 导通损耗,却付出了 48.2W 开关损耗的代价。这是一种典型的高频设计权衡失误。

4.2 优化路径:B3M025065L (25mΩ) 性能建模

我们提出一个优化假设:如果使用 RDS(on) 稍高(25mΩ)但芯片面积更小、开关损耗更低 的 B3M025065L 替换快桥臂,效率是否会更高?(注:我们暂时忽略其 650V 额定电压带来的可靠性降低,仅从效率角度分析)。

B3M025065L @ 100°C 关键参数:

RDS(on),100C≈29mΩ (根据 中 25°C/175°C 的 25/32mΩ 插值)。

Esw @ 50A, 100°C ≈(Etot,25C+Etot,175C)/2=((290+175)+(293+165))/2≈461.5μJ 。

k100C≈461.5μJ/50A=9.23μJ/A。

关键发现: 该器件的开关损耗因子(9.23 µJ/A)远低于 10mΩ 器件的(20 µJ/A)。

重新计算快桥臂损耗 (B3M025065L):

Pcond,fast (新) = (13.38A)2⋅0.029Ω=5.18W (对比 2.24 W)

Psw,fast (新) = 2⋅Psw,avg=2⋅(π2⋅100kHz⋅(9.23μJ/A)⋅18.92A)=22.2W (对比 48.20 W)

Pdrive,fast (新) = 2⋅QG⋅VG⋅fsw=2⋅98nC⋅23V⋅100kHz=0.45W (对比 1.01 W)

4.3 优化后的效率汇总

将优化后的快桥臂损耗代入总损耗计算:

Ploss,new=Pfast,cond(5.18W)+Pfast,sw(22.2W)+Pfast,drv(0.45W)+Pslow(8.50W)+Ppassive(16.55W)

Ploss,new=52.88W (对比 76.50 W)

优化后的最终效率计算:

Pin,new=3000W+52.88W=3052.88W

ηnew=3000W/3052.88W=98.27%

通过选择 B3M025065L,我们将导通损耗增加了约 3W,但将开关损耗(包括驱动损耗)减少了超过 26W。总损耗降低了 23.6W,效率从 97.51% 提升至 98.27%。这明确证明了在 100kHz 的高频设计中,开关损耗特性(由 QG, Coss 和 Qrr 决定)比 RDS(on) 更具主导性。

5.0 低压(90Vac)工况分析与热管理

5.1 90Vac, 1.5kW(降额)工况损耗

在低压 90Vac 输入时,PFC 通常降额至 1.5kW 运行 。

Pout=1500W, Vin=90Vrms。假设 η≈97%, Pin≈1546W。

Iin,rms=1546W/90V=17.18A

Ipk=17.18A⋅2

=24.3A

使用优化后的设计(快桥臂 B3M025065L @ 29mΩ;慢桥臂 B3M040065Z @ 47.5mΩ):

Pcond,fast=(17.18A)2⋅0.029Ω=8.56W

Psw,fast=2⋅(π2⋅100kHz⋅9.23μJ/A⋅24.3A)=28.5W

Pcond,slow=2⋅(Ipk/2)2⋅RDS(on),100C=2⋅(24.3A/2)2⋅0.0475Ω=14.0W

在低压工况下,由于 RMS 和峰值电流大幅增加,所有导通损耗均显著上升。特别是**慢桥臂的损耗(14.0W)**现在成为一个主要的损耗源,甚至超过了快桥臂的导通损耗。

5.2 热管理分析

分析 230Vac, 3kW 优化设计(η=98.27%)的结温。

快桥臂 (Q1/Q2, B3M025065L):

Ploss,per_dev=(Pcond,fast+Psw,fast+Pdrive,fast)/2=(5.18+22.2+0.45)/2=13.9W

Rth(jc)=0.40K/W

ΔTjc (结-壳温升)=13.9W⋅0.40K/W=5.56∘C

慢桥臂 (Q3/Q4, B3M040065Z):

Ploss,per_dev=Pcond,slow/2=8.50W/2=4.25W

Rth(jc)=0.60K/W

ΔTjc (结-壳温升)=4.25W⋅0.60K/W=2.55∘C

分析表明,所选器件的结壳热阻极低。结温到外壳的温升 ΔTjc 仅为 3-6°C,这意味着器件内部的散热极其高效。设计的真正热挑战在于 Rth(ca)(外壳到环境),即散热器(Heat Sink)的设计,而不是器件本身的散热瓶颈。

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请添加倾佳电子杨茜微芯(壹叁贰 陆陆陆陆 叁叁壹叁)

6.0 结论与最终建议

本报告基于 BASIC Semiconductor 提供的四款 SiC MOSFET,成功设计并分析了一个 3kW, 100kHz, 400Vdc 的 CCM 图腾柱 PFC 电路。

设计概要: 本报告确立了一套 3kW 的高频 CCM 设计规范,并构建了详尽的、分门别类的损耗模型。

器件选型:

快桥臂 (Q1, Q2): 推荐使用 B3M025065L (25mΩ, TOLL) 。

慢桥臂 (Q3, Q4): 推荐使用 B3M040065Z (40mΩ, TO-247-4) 。

核心发现(性能权衡): 在 100kHz 的高频设计中,器件的 RDS(on) 并非唯一的决定因素。

B3M010C075Z (10mΩ) 虽然 RDS(on) 极低,但其大芯片面积导致了高开关损耗(估算 k≈20μJ/A),在 100kHz 下成为主导损耗源(48.2W),导致效率仅为 97.51%。

B3M025065L (25mΩ) 提供了导通损耗(5.18W)和开关损耗(22.2W)之间近乎完美的平衡(k≈9.23μJ/A),是本高频设计的最佳选择。

最终效率:

使用 B3M025065L (快) + B3M040065Z (慢) 的优化设计,在 230Vac、3kW 满载下,可实现 98.27% 的峰值效率。

优化建议与分析注记:

保守的效率估算: 98.27% 是一个保守的下限。本计算基于数据手册中的开关能量 ,该能量包含了体二极管反向恢复(Qrr)的损耗。在实际 CCM 图腾柱中,续流通过 SiC 沟道(第三象限)进行,几乎没有 Qrr 损耗。因此,实际的开关损耗会更低,最终效率有望突破 98.5% 。

成本优化: 为进一步降低成本,可将慢桥臂的 B3M040065Z SiC 替换为具有可比 RDS(on)(例如 40-50 mΩ)的 650V Si-MOSFET 。由于慢桥臂没有开关损耗,这种替换对整体效率几乎没有影响,但能显著降低物料清单(BOM)成本。

可靠性考量: 尽管 B3M025065L (650V) 在效率上胜出,但 B3M010C075Z (750V) 提供的额外 100V 电压裕量和 0.20 K/W 的卓越热阻,在要求极端可靠性的应用中仍是强有力的备选方案,尽管这会将开关频率限制在较低水平(例如 65kHz)。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- PFC

- CCM

- SiC MOSFET

-

EVAL_3K3W_TP_PFC_SIC2:3300W CCM双向图腾柱PFC评估板解析2025-12-19 295

-

云镓半导体发布 3kW 无桥图腾柱 GaN PFC 评估板2025-11-11 763

-

SiC MOSFET功率模块效率革命:倾佳电子力推国产SiC模块开启高效能新时代2025-07-29 503

-

PMP20873 效率为99%的1kW基于GaN的CCM图腾柱功率因数校正 (PFC) 转换器参考设计2025-02-25 938

-

采用SiC MOSFET的3kW图腾柱无桥PFC和次级端稳压LLC电源2023-11-24 2881

-

基于STM32G4的数字控制3kW无桥图腾柱PFC解决方案2023-08-02 1544

-

图腾柱无桥PFC中混合碳化硅分立器件的应用2023-02-28 2146

-

如何设计基于SiC-MOSFET的6.6kW双向电动汽车车载充电器?2023-02-27 13975

-

使用C2000 MCU的双向高密度GaN CCM图腾柱PFC参考设计2023-01-17 3053

-

图腾柱PFC介绍2022-11-17 1437

-

大联大品佳集团推出基于Microchip产品的4KW图腾柱PFC数字电源方案2022-04-20 4015

-

1kW、80 Plus Titanium、GaN CCM 图腾柱无桥 PFC 和半桥 LLC 参考设计2020-06-22 5589

-

设计基于SiC-MOSFET的6.6kW双向EV车载充电器2019-10-25 6546

-

图腾柱PFC就绪,你准备好了吗?2018-09-05 3147

全部0条评论

快来发表一下你的评论吧 !