Vishay IHXL2000VZ-3A 大电流汽车电感器技术解析与应用指南

描述

Vishay/Dale IHXL2000VZ-3A汽车通孔电感器通过AEC-Q200认证,具有高达+155°C的高温额定值。此大电流IHXL2000VZ-3A采用50.8mm x 50.8mm x 21.7mm封装,其芯体材料经过改进,芯体损耗比之前的IHXL-5A型号降低了20%。此系列Vishay/Dale商用电感器金属合金结构具有出色的磁屏蔽性和高导热性,可最大限度地减少热点。此系列电感器表面平坦,可安装散热器或主动冷却冷板。IHXL2000VZ-3A可处理高瞬态电流尖峰而不会出现饱和现象。应用包括汽车大电流电池充电、无刷直流电机 (BLDC)、DC-Link滤波器等。

数据手册:*附件:Vishay , Dale IHXL2000VZ-3A汽车通孔电感器数据手册.pdf

特性

- 符合 AEC-Q200

- 高温额定值,高达+155 °C

- 尺寸:50.8 mm x 50.8 mm x 21.7 mm

- 芯体材料经过改进,芯体损耗比之前的IHXL-5A型号降低了20%。

- 金属合金结构具有出色的磁屏蔽性和高导热性,可最大限度地减少热点

- 表面平坦,可安装散热器或主动冷却冷板

- 可处理高瞬态电流尖峰而不会饱和

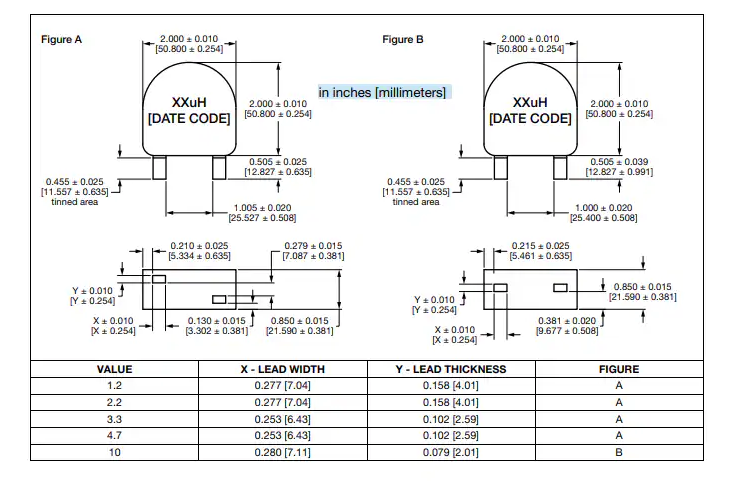

尺寸

Vishay IHXL2000VZ-3A 大电流汽车电感器技术解析与应用指南

一、产品核心特性与技术突破

- 高温耐受性能:155°C工作温度上限,适用于发动机舱等高温环境

- 磁性屏蔽技术:金属合金结构提供优异磁屏蔽效果,同时具备高导热性避免局部过热

- 结构优化设计:50.8mm × 50.8mm × 21.7mm标准化尺寸,平面底座支持散热片或主动冷却安装

- 抗饱和能力:特殊核心材料使磁芯损耗较前代IHXL-5A系列降低20%,耐受高瞬态电流冲击

二、关键电气参数深度解读

标准型号电气性能对比表:

| 型号 | 电感值(μH) | DCR典型值(mΩ) | 40°C温升电流(A) | 80°C温升电流(A) | 饱和电流(A) |

|---|---|---|---|---|---|

| IHXL2000VZEB1R2M3A | 1.2±20% | 0.14 | 209 | 315 | 243(20%drop) |

| IHXL2000VZEB2R2M3A | 2.2±20% | 0.19 | 154 | 283 | 190(20%drop) |

| IHXL2000VZEB3R3M3A | 3.3±20% | 0.33 | 145 | 180 | 145(20%drop) |

| IHXL2000VZEB4R7M3A | 4.7±20% | 0.43 | 110 | 155 | 110(20%drop) |

| IHXL2000VZEB100M3A | 10±20% | 0.82 | 83 | 118 | 83(20%drop) |

核心技术指标:

- 自谐振频率(SRF) :1.2μH型号达19.1MHz,10μH型号为5.1MHz

- 额定工作电压:电感器两端100V直流

- 工作温度范围:-55°C至+155°C宽温域

三、动态性能特征分析

电感-电流特性曲线揭示:

- 所有型号均呈现典型软饱和特性,2.2μH型号在190A电流时电感下降20%

- 温度上升与电流增加呈正相关,3.3μH型号在150A电流时温升约100°C

频率响应特性:

- Q值峰值出现在1-10MHz频段,2.2μH型号Qmax>15

- 阻抗特性显示所有型号在谐振频率前呈感性,之后转为容性

四、汽车级应用场景实现方案

核心应用领域:

- 车载大电流电池充电系统:利用其高饱和电流特性应对充电瞬态

- BLDC电机驱动:优异的温度稳定性适合电机控制器环境

- DC-Link滤波:低DCR特性减少功率损耗

- 升压PFC电路:高频低损耗特性提升功率因数校正效率

安装设计要点:

- 引脚尺寸因型号而异,2.2μH型号引脚宽度7.04mm、厚度4.01mm

- PCB布局需考虑285g重量支撑与散热路径优化

- 引脚镀纯锡工艺确保焊接可靠性

五、工程实践指南

热管理策略:

- 通过散热片或主动冷却控制器件温度

- 电路设计需验证最恶劣工况下的部件温度

- 建议结合气流分析与热仿真确定最终散热方案

选型决策矩阵:

- 高瞬态电流场景优先选择低电感值型号(1.2μH/2.2μH)

- 高效率需求应用侧重低DCR型号

- 空间受限场合可选用扁平化设计的定制版本

可靠性保障:

- AEC-Q200认证确保汽车级质量要求

- 材料符合环保规范(www.vishay.com/doc?99912)

六、技术发展趋势

该系列产品代表了汽车电子功率电感器的技术发展方向:

queue整合磁屏蔽与散热功能的一体化设计

queue适应48V车载系统的更高电流密度需求

queue满足自动驾驶系统对元器件零缺陷的要求

设计验证建议:

- 在实际应用中测量部件温度确认设计余量

- 使用阻抗分析仪验证高频特性匹配

- 进行振动与温度循环测试验证机械可靠性

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

Vishay IHDM-1107BB-x0大电流通孔电感器技术解析与应用指南2025-11-17 348

-

Vishay IHLE-4040DDEW系列大电流电感器技术解析与应用指南2025-11-14 336

-

Vishay Dale IFDC-5050HZ屏蔽型功率电感器技术解析与应用指南2025-11-13 370

-

Vishay IHV系列功率电感器技术解析与应用指南2025-11-11 460

-

Vishay Dale IHXL2000VZ-31商用通孔电感器技术解析与应用指南2025-11-10 380

-

Vishay推出一款新型汽车级IHDF边绕通孔电感器2024-04-25 1558

-

Vishay推出新款小型1500外形尺寸汽车级插件电感器2021-05-17 2646

-

Vishay推新型通孔电感器,可在+155 ℃高温下连续工作2021-01-15 2381

-

Vishay面向电信系统推出超薄IHLP表面贴装电感器2018-10-24 3784

-

Vishay通过AEC-Q200认证的新款电感器在业内首次实现125A连续电流2017-05-02 1519

-

Vishay推出业内首个可在+180℃高温下工作的汽车级别的超薄大电流电感器2015-11-10 1306

全部0条评论

快来发表一下你的评论吧 !